摘要 :文章介绍了目前比较先进的纯化水制备系统工艺流程设计与纯化水制备原理,有利于指导纯化水制备系统的设计、安装、使用、检修与维护,以进一步提高纯化水制备效率,节能减排,有利于进一步确保纯化水质量,实现较高的纯化水制备自动化控制水平,以获得符合药用要求的水质,满足药品试制生产、分析检验用水需求。

引言

纯化水是由饮用水利用蒸馏、反渗透等方法制得的供药用的水,一般作为配制普通口服或外用药物制剂的溶剂或者对应生产设备、实验仪器的清洁用水 ;注射用水是由纯化水再经蒸馏所制得水,又称为无热原水,主要用作注射剂、滴眼剂的溶剂或稀释剂以及容器的清洗溶剂 ;灭菌注射用水是注射用水经灭菌工艺所制得的水,是无菌无热原的水,主要用于注射用无菌粉(粉针)的溶剂或者注射液的稀释剂。由此可见纯化水的应用较为广泛,不仅可以直接用于药物制剂的制备,还可以作为注射用水(或灭菌注射用水)制备的水源。因此在药品生产行业当中,高质量纯化水的制备尤为重要,它不仅影响药品的生产过程,还影响到药品的检验过程,进而综合影响到药品的质量。

结合本公司的按照欧盟 GMP 标准设计的新车间纯化水制备系统,详细介绍目前国内比较先进的纯化水制备系统工艺流程设计与制备原理,克服了普通(或传统)纯化水制备系统自动化水平低、水能源消耗高、生产效率低的缺点,基本实现了较高水平的自动化控制,软化水的循环重复利用,从而节约用水,连续生产制备纯化水而又不影响软化器再生过程,从而进一步提高连续制水的生产效率的。

1、 纯化水制备系统设计工艺流程

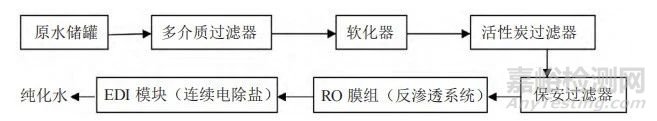

常见的纯化水制备系统设计工艺流程图如图 1所示。

图 1 纯化水制备系统设计工艺流程图

2、 纯化水制备系统工艺流程设计主要处理单元功能与原理介绍

2.1 多介质过滤器

多介质过滤器主要用于过滤自来水中的颗粒、悬浮物、胶体以及有机物等杂质,其填充介质主要由具有一定体积、粒径大小要求的沙子、砾石以及无烟煤组成。比如 :设计一个过滤能力达 5 m3/h的多介质过滤器,假设填充罐体的直径按 1 m 设计,那么至少填充砾石 200 kg 左右,石英砂 900 kg 左右,无烟煤 250 kg 左右,各种填料介质填料顺序有一定要求,不能随机填充。为了确保多介质过滤器的持续过滤效果,多介质过滤器一般配装有多功能切换阀(多动阀),实现过滤和反洗功能的转换,定期清除过滤截留的颗粒、悬浮物、胶体以及有机物等杂质。多介质过滤器填料介质更换周期一般需要根据过滤水质质量情况、运行时间综合考虑制定,一般建议更换周期为 3 年左右。

2.2 软化器

软化器中最常采用的是钠离子交换树脂,原理是利用生成物的溶解度小,容易生成沉淀来去除水溶液中某些杂质(特别是 Ca2+、Mg2+、Al3+ 等),降低水的硬度,其实也是化学平衡的应用。为了确保制水连续进行,软化器通常配备 2 组,可通过串联方式和并联方式切换使用,反洗操作可以通过手动模式或者自动模式进行,自动模式通常采用设定固定的运行时间间隔、累计流量或软化次数实现一组软化器反洗再生的同时另外一组软化器软化制水,再生程序通常包括反洗、吸盐、置换、正冲等步骤,整个再生程序需要持续 1.5~2 h。软化器填料介质(离子交换树脂)更换周期一般需要根据水质质量情况、运行时间综合考虑制定,一般建议更换周期为 3 年左右。

公益|药品生产验证、确认与上市后变更专题

2.3 活性炭过滤器

活性炭过滤器主要用于吸附、去除水中的余氯、色素、铁氧化物、有机物等杂质,其填充介质主要由具有一定体积、粒径大小的沙子和活性炭组成,比如 :设计一个过滤能力达 5 m3/h 的活性炭过滤器,假设填充罐体的直径按 750 mm 设计,那么至少填充石英砂 150 kg 左右,椰壳活性炭 150 kg 左右,各种填料介质填料顺序有一定要求,不能随机填充。为了确保活性炭过滤器的持续过滤效果,活性炭过滤器一般配装有多功能切换阀(多动阀),实现过滤和反洗功能的转换,定期清除过滤截留吸附的余氯、色素、小分子有机物、铁氧化物等杂质。活性炭吸附了有机物、悬浮粒子,特别有利于微生物的生长,为防止活性炭过滤器微生物滋生、繁殖,还需要定期进行消毒处理,一般采用巴氏消毒(控制水温在 80 ℃以上连续消毒 1 h 以上,消毒周期可以控制在 1 个月左右),使已经吸附的有机物或微生物解吸附,最后被反洗去除。活性炭过滤器填料介质更换周期一般需要根据过滤吸附水质质量情况、运行时间综合考虑制定,一般建议更换周期为1 年左右。

2.4 RO 膜组(反渗透系统)

RO 膜反渗透技术实际上是应用了半透膜的性质和反渗透压的原理。渗透压的大小一般取决于溶液的固有属性,与浓溶液一侧施加一个大于渗透压的压力时,溶剂的流动方向与原来的渗透方向相反,开始从浓溶液向稀溶液一侧流动,这一过程称为反渗透。反渗透是渗透的反向迁移运动,是一种在压力的驱动下,借助半透膜的选择截留作用将溶液中溶质与溶剂分开的分离方法。在水处理工艺中,经过软化的水,通过增加泵的增压驱动,当驱动力大于渗透压力时,就可以实现用反渗透技术将原水中的几乎所有的无机盐(包括重金属离子)、有机物、细菌、病毒、胶体等杂质截留去除。但随着长时间的运行,RO 膜会被一些沉积的碳酸盐、磷酸盐、微生物等阻塞或者污染,因此需要在产水量明显下降时或反渗透效率降低时,进行清洗。RO 膜更换周期一般需要根据水质质量情况、运行时间综合考虑制定,一般建议更换周期为 3~5 年。

2.5 EDI 模块(连续电除盐)

EDI 模块(连续电除盐装置)主要由阳离子交换膜、阴离子交换膜和混合离子交换树脂有规律的间歇循环排列组合而成。在一对阴阳离子交换膜之间充填混合离子交换树脂就形成了一个 EDI 单元。EDI 长时间使用也会出现结垢、离子交换膜阻塞、微生物污染以及树脂老化等现象。需每隔一定的周期进行消毒,一般采用巴氏消毒(控制水温在80 ℃以上连续消毒 1h 以上,消毒周期可以控制在1~3 个月)。EDI 连续电除盐装置通常配有在线冲洗程序。EDI 更换周期一般需要根据水质质量情况、运行时间综合考虑制定,一般建议更换周期为 3~5 年。

3、 本纯化水制备系统与普通(或传统)纯化水制备系统分析比较

3.1 自动化控制水平显著提高

本机采用高端西门子触摸屏与 PLC 实现纯化水制备过程的全程自动化控制,操作员只要在触摸屏中点击一次“开机”按钮图标,就能依次连锁启动所有的控制单元,从而实现整个纯化水制备系统的联机运行,整个运行过程包括冲水、启动、预冲洗 RO 膜、预冲洗 EDI、缓冲预留、运行、冲洗、循环、内部冲洗、循环冲洗等步骤。纯化水制备系统启动后依次进行到“运行”步骤,开始制备出合格的纯化水,直至纯化水储罐达到设定液位(即停止进水液位),然后系统则自动运行切换到“循环”步骤,实现管路当中水的循环流动,既确保管路当中始终有流动的水经过以最大限度减少微生物的滋生,又减少了水资源的浪费。系统自动切换,无需人员干预,实现了较高水平的自动化控制。

在纯化水制备系统当中,多介质过滤器的反洗、软化器的再生和反洗、活性炭的反洗等单元操作均可以根据程序当中设定的周期,在纯化水制备过程当中自动自由切换,实现单元操作后重新自动切换进行纯化水的制备,从而可以最大限度上避免普通(或传统)纯化水制备系统需人工手动控制执行有可能会出现遗漏、差错的现象,从而确保单元组件的良好性能,维持良好的产水效率。同时纯化水制备系统实现了余氯、SDI 的在线自动在线检测,便于操作,可实现实时记录。

3.2 软化水实现循环重复利用而节约用水

当纯化水储存分配系统中的储罐达到设定液位(即停止进水液位),即完成制水过程,纯化水制备系统自动切换为循环模式,此时维持一个相对较低的产水速率,制备好的纯化水(即 EDI 出水)通过管道阀门切换进入 RO 膜组出水管道中或活性炭过滤器出水管道中参与纯化水制备系统管路循环,同时在循环模式下,RO 膜组出水管路自动切换三通阀将一部分软化水输送至原水罐,即确保纯化水制备系统管路,既有水流动有利于抑制微生物的滋生,又节约了饮用水的消耗量和纯化水的排出量。

3.3 连续生产制备纯化水而又不影响软化器再生过程

纯化水制备系统采用两组软化器串联和并联互相切换的方式,两组软化器可以按照串联方式或并联方式同时运行,也可以分别单独运行,当其中一个软化器出水硬度高,便自动实现切换,一组再生另一组软化,轮换使用实现了软化器软化再生的同时确保纯化水制水过程连续不断地进行,提高了纯化水制备系统的连续生产效率。软化过程可以设定为自动模式,激发软化过程的控制指标可以选择为时间间隔、流量、次数比例以及硬度等。

3.4 反渗透系统(RO 膜组)实现了高效在线循环清洗,提高了清洗效率

为了确保 RO 膜组(反渗透系统)的反渗透效率,RO 膜的使用寿命延长,需要定期清洗 RO 膜。一般清洗方法包括在线清洗和离线清洗,在线清洗方法操作起来比较方便,但是清洗液容易被迅速稀释,然后迅速排掉,该方法消耗的清洗液比较多,而且清洗效率不高。离线清洗操作程序比较复杂,需要拆除纯化水机部分阀门管道,从 RO 膜安装滚筒中将 RO 膜取出,然后浸泡于装有清洗液的容器中,清洗完毕后进行离线纯化水冲洗,最后重新安装。此方法不仅操作流程复杂,费时费力,而且增加了 RO 膜在空气当中的暴露时间,会加速 RO 膜的氧化,久而久之会缩短 RO 膜的使用寿命。

本纯化水制备系统克服了以上两种清洗方法的缺点,通过对反渗透系统 RO 膜在线清洗操作程序进行一系列改进。首先增加了一台便捷可移动的气动隔膜泵接入纯化水制备系统中,将出水端采用快卡的方式接入 RO 膜安装滚筒的进水口,然后将RO 膜安装滚筒的出水口用快卡的方式接入外接出水管,同样将气动隔膜泵抽水端用快卡的方式接入外接进水管,最后将气动隔膜泵外接进水管、外接出水管一并放入配好清洗液的搅拌桶中,开启压缩空气开关,通过减压阀的适当调控可以控制气动隔膜泵开度的大小,控制清洗液的流量和压力,最后实现纯化水系统反渗透系统 RO 膜循环在线清洗。

采用此种方法可以最大限度地减少管道、阀门的拆卸,尤其不用拆卸 RO 膜安装滚筒取出 RO 膜,从而避免了 RO 膜在空气当中的暴露氧化。由于本法实现了在线循环清洗,因此可以最大限度地减少清洗液的过度稀释和流失 ;同时通过合理调整气动隔膜泵开度大小可以适当增加清洗液的清洗压力,进一步增强清洗效果。

4、 结语

本文主要通过结合本公司设计的目前国内比较先进的纯化水制备系统,对纯化水制备系统工艺流程设计与制备原理进行了相对详细的介绍与分析,从而有利于促进纯化水制备系统的应用与发展,并不断提高纯化水制备的生产效率,确保生产出高质量的纯化水,从而进一步保证药品质量。