您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-08-27 10:12

在产品研发的激烈竞技场上,可靠性不仅是技术指标,更是企业生存与发展的核心命脉。忽视可靠性风险分析,无异于在产品孕育阶段埋下无数定时炸弹。本文将深入探讨研发阶段可靠性风险分析的系统性方法,并结合智能门锁开发实例,为打造高可靠性产品提供切实可行的路径。

一、可靠性风险分析:研发阶段的关键防线

可靠性风险分析是指通过系统化方法,在产品设计定型前识别潜在失效模式、评估其发生概率与影响严重程度,并优先采取预防或缓解措施的过程。其核心价值在于:

前瞻性预防:在产品设计源头消除隐患,避免后期高昂的召回或维修成本。

设计优化依据:为关键设计参数、冗余设计、降额设计提供数据支撑。

资源精准投放:聚焦高风险环节,提升研发资源使用效率。

市场信任基石:高可靠性是用户口碑与品牌忠诚度的核心支柱。

浴盆曲线清晰揭示了产品全生命周期的故障规律。研发阶段的可靠性风险分析,正是要显著压低产品早期故障率(“婴儿夭折期”),延长稳定的偶然故障期,延缓耗损故障期的到来。

二、产品研发阶段可靠性风险分析的系统性方法

1. 定义可靠性目标与边界(规划先行)

量化指标确立: 基于产品定位、用户需求及竞争标准,明确MTBF(平均无故障工作时间)、可用性、失效率、保修期故障率等核心指标。

使用剖面建模: 详细定义用户操作场景(频率、强度)、环境剖面(温湿度范围、振动、腐蚀)、运输存储条件等。

关键单元识别: 运用Pareto分析或专家经验,识别对系统可靠性影响重大的核心部件(如主控芯片、动力单元等)。

2. 潜在失效模式与影响分析(FMEA - 核心利器)

FMEA是可靠性风险分析的支柱方法,包括:

DFMEA(设计FMEA): 聚焦设计缺陷,分析部件/子系统潜在失效模式、失效原因、局部及系统级影响。

PFMEA(过程FMEA): 关注制造与装配过程引入的缺陷(研发阶段可预估)。

实施步骤:

1.系统分解: 将产品分解为可分析的子系统、部件或功能模块。

2.失效模式识别: 针对每个项目,穷举所有可能的失效方式(如“开路”、“短路”、“性能退化”、“间歇故障”、“机械卡死”)。

3.失效影响分析: 描述失效对产品功能、用户安全、相关系统及法规符合性的后果。

4.失效原因溯源: 深入分析导致失效的物理、化学、设计、制造或使用原因。

5.现有控制措施评估: 审查当前设计预防(如冗余、降额)和探测手段(测试、仿真)。

6.风险优先级数(RPN)计算: RPN = 严重度(S) × 发生度(O) × 探测度(D)。高RPN项是改进重点。

7.制定改进措施: 针对高RPN项,采取设计更改、加强测试、引入容错等优化措施。

8.措施效果跟踪: 重新评估S/O/D,验证RPN降低效果。

3. 故障树分析(FTA - 自上而下的演绎)

FTA从系统顶层不希望发生的故障事件(顶事件)出发,逐层向下分析导致该事件发生的所有可能原因(中间事件、底事件)及其逻辑关系(与门、或门)。

价值: 清晰展示故障传播路径,识别单点故障(SPF),量化系统故障概率。

应用: 特别适用于分析安全关键故障和复杂系统的故障逻辑。

4. 可靠性预计与分配(量化评估)

可靠性预计:利用标准手册(如MIL-HDBK-217F, Telcordia SR-332, 中国GJB/Z 299C)、相似产品数据或供应商数据,估算部件/子系统失效率,进而计算系统MTBF。

可靠性分配: 将系统级可靠性目标(如MTBF)科学分解到各子系统或部件,作为其设计约束条件。常用方法包括等分配法、复杂度分配法、ARINC分配法等。

5. 加速寿命试验(ALT)与可靠性增长试验(RGT - 试验验证)

加速寿命试验(ALT):在超出正常使用条件的应力(高温、高湿、高电压、高循环)下进行测试,加速失效发生,利用加速模型(如Arrhenius、Eyring)外推正常使用条件下的寿命和可靠性。核心在于科学选择加速模型和应力水平。

可靠性增长试验(RGT): 在试验-分析-改进(TAAF)循环中,通过持续暴露故障、分析根本原因、实施设计改进,使产品可靠性随时间逐步提升(可用Duane或AMSAA模型描述增长趋势)。

6. 仿真分析(虚拟验证)

有限元分析(FEA):模拟应力、应变、热分布、振动模态等,预测结构失效、疲劳寿命、热失效风险。

计算流体动力学(CFD): 分析散热、气流,预防过热故障。

电路仿真: 分析信号完整性、电源完整性、热应力对电路性能的影响。

多物理场耦合仿真: 综合分析复杂相互作用下的可靠性。

7. 供应商与部件可靠性管理(源头控制)

建立严格的供应商选择和部件认证流程。

要求关键部件提供可靠性数据(失效率、寿命测试报告)和符合性证明。

对关键部件进行二次筛选或可靠性测试。

8. 建立可靠性数据闭环(持续改进)

系统化数据收集:建立数据库,记录研发测试、试产、市场反馈中的失效信息(现象、模式、原因、措施)。

知识库构建: 将失效分析经验和教训转化为设计准则、FMEA库、检查清单等组织资产。

迭代优化: 利用历史数据持续修正可靠性预计模型,指导新产品开发。

三、实例解析:智能门锁的可靠性风险分析实践

项目背景: 开发一款支持指纹、密码、蓝牙、应急钥匙开锁的高端智能门锁,目标MTBF ≥ 100, 000小时(约11.4年),适应-20℃至60℃环境。

1. 定义目标与剖面

可靠性目标: MTBF ≥ 100, 000小时;关键功能(解锁/上锁)失效概率 < 0.001% /次。

使用剖面: 每日解锁10-20次;环境温度-20℃~60℃;湿度5%~95% RH(非冷凝);可能遭遇静电、轻微磕碰;电池供电(4节AA电池,目标寿命≥1年)。

关键单元: 主控板(MCU)、指纹模块、电机驱动模块(锁舌控制)、电池管理系统、无线通信模块(蓝牙)、机械锁体。

2. DFMEA 深度应用 (以“锁舌无法正常伸出/缩回”为例)

失效模式: 用户验证通过后,锁舌无法动作或动作不到位。

失效影响: 用户无法开门/锁门(严重度 S=9, 影响安全)。

潜在原因:

电机驱动电路损坏 (O=3, 设计缺陷或过应力)。

电机堵转/烧毁 (O=4, 机械卡死、负载过大、低温润滑失效)。

主控MCU信号输出异常 (O=2)。

供电电压不足 (O=5, 电池耗尽或低温导致电池容量骤降)。

机械传动机构卡滞/断裂 (O=3)。

现有控制: 电路仿真 (D=4);常温功能测试 (D=5)。初始RPN计算: (S=9) * (O=4 for 电机堵转) * (D=5) = 180 (高风险!)。

改进措施:

增加高低温(-30℃~70℃)下的电机负载循环测试。

引入堵转电流测试和电压跌落测试。

在电机驱动回路增加电流检测与过流保护电路(防止堵转烧毁)。

选用宽温、高扭矩电机,并对齿轮箱进行低温润滑脂选型验证。

设计双电池仓或支持更大容量锂电池选项,优化低电量检测与报警算法(提前预警)。在传动机构关键点增加应力仿真(FEA),优化结构。

主控板对电机控制信号增加自检回路。

设计优化:

加强探测:

措施后评估: 过流保护等措施显著降低发生度(O降至2),自检回路改善探测度(D降至3), RPN降至9*2*3=54(风险显著降低)。

3. FTA 分析“门锁完全失效(无法通过任何方式开锁)”顶事件

构建故障树: 顶事件下分解为“主控板完全失效”、“电源系统完全失效”、“机械锁芯失效且电子部分同时失效”等中间事件。

识别关键路径: 分析发现“电源系统完全失效”(尤其是单电池仓设计下电池耗尽且无备用电源)和“主控板关键元器件(如MCU)单点失效”是主要贡献者。

改进措施:

增加应急Micro-USB供电接口(解决电池耗尽问题)。

对主控MCU的供电、时钟、复位电路进行冗余或增强设计(降低单点失效概率)。

强化机械锁芯的独立性和可靠性设计(作为最终保障)。

4. 可靠性预计与分配

预计: 参考类似设计及供应商数据,初步预计MTBF约80, 000小时,低于目标。

分配:

将100, 000小时MTBF目标分解,要求:

主控板 MTBF ≥ 500, 000小时

电机驱动模块 MTBF ≥ 200, 000小时

指纹模块 MTBF ≥ 150, 000小时电池系统 (考虑更换) 目标

使用寿命≥1年(通过ALT验证)。

设计响应: 对主控板关键元器件进行降额设计(如电容电压降额≥50%),选用更高可靠性的指纹传感器,优化电机驱动电路散热。

5. 加速寿命试验 (ALT) 重点实施

电机驱动模块:

应力: 高温(70℃, 85℃)、高负载(模拟最大阻力)、高动作循环频率(加速机械磨损)。

加速模型: 主要应用Arrhenius模型(温度)和逆幂律模型(负载/循环)。

目标: 验证在额定负载、常温下达到≥200, 000小时MTBF。

电池低温性能:

应力: 低温(-20℃, -30℃)。

测试: 测量不同低温下的有效容量和电压平台,评估低温下能否支持足够次数的开锁动作。

结果驱动设计: 测试发现某型号AA电池在-25℃下容量衰减>60%,导致设计增加电池低温加热选件(或推荐使用耐低温锂电池)。

6. 仿真分析应用

热仿真(CFD): 模拟主控板和电机驱动模块在高温密闭环境下的温升,优化散热路径(如增加导热垫、散热孔),防止元器件过热失效。

结构应力仿真(FEA): 分析锁舌、传动件在异常大力(如暴力推拉门)下的应力分布,优化薄弱环节结构,防止断裂。

7. 供应商与部件管理

指纹模块选用通过严格可靠性认证(如高低温循环、ESD、老化测试)的供应商产品。

对关键电机供应商进行现场审核,确认其生产一致性控制和可靠性测试能力。

要求所有电子元器件符合工业级或汽车级温度标准。

8. 数据闭环与迭代

建立智能门锁可靠性数据库,记录所有测试失效、试产问题、早期用户反馈。

将“低温电池容量不足”、“特定指纹模块在强光下误识别率升高”等教训纳入新平台设计准则和DFMEA库。

利用市场返回数据进行实际MTBF计算,校准预计模型。

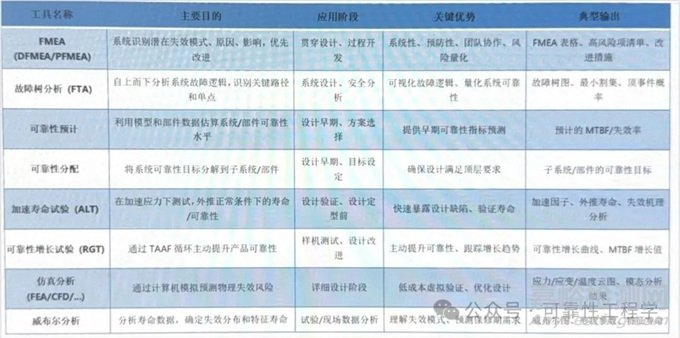

四、可靠性风险分析常用工具概览

五、总结:构筑产品可靠性的核心防线

在产品研发阶段开展系统化、工程化的可靠性风险分析,是将“可靠性是设计出来的”理念落地的关键实践。通过融合FMEA、FTA、可靠性预计分配、ALT、仿真等多种工具,在产品孕育阶段即深度洞察潜在失效机理,并采取主动设计措施予以消除或控制,能有效规避后期高昂的失效成本,显著提升产品品质和市场竞争力。

智能门锁的实例充分展示了这些方法如何从目标设定、失效分析、设计优化、试验验证到供应链管理的全链条中发挥作用,将可靠性要求转化为具体的、可执行的设计和验证活动。可靠性风险分析不是研发流程中的附加环节,而是塑造产品内在生命力的核心基因工程。 在“一次做对”远比“事后补救”更经济高效的时代,将可靠性风险分析深度融入研发DNA,是企业打造卓越产品、赢得用户长久信赖的必然选择。

“可靠性不是偶然事件,而是早期严谨风险分析与不懈设计追求的自然结果。智能门锁在零下二十度的一次成功解锁,其背后是研发阶段无数次对失效边界的探索与加固。”

来源:可靠性工程学