本文提出一种基于深度学习的制药器械功能检测方法。该方法可实时监控制药器械的核心参数,系统自动提取特征并进行状态分类,从而确保设备在不同工况下实现精准监控。实验结果表明,该方法在精确率、召回率和检测延迟等关键指标上均显著优于传统检测方法,能够有效保障设备的稳定运行与工艺的连续性。✦✦

Part.01检测方法

1.1设备功能状态监测

设备功能状态监测通过实时采集设备的核心参数,保障各生产环节顺畅进行。对于反应釜,温度和压力传感器可监测反应过程中的物理参数,确保工艺条件保持在设定的范围内;混合机则依赖转速和扭矩监测,以评估搅拌过程的均匀性;灌装设备的流量传感器用于实时监控灌装速度和剂量精度,以防止堵塞或灌装不足等问题的发生。为确保数据的准确性,传感器在使用前需经过严格校准,并定期维护,以防数据漂移影响监测结果[1]。监控环境中存在的干扰因素,可通过算法修正和物理屏蔽措施予以消除,从而确保数据的稳定性。系统根据设备的特性动态调整数据采集频率,既能捕捉关键变化,又不会产生冗余数据。监测系统与深度学习模型实时联动,分析各类设备的运行状态,一旦检测到异常,系统立即触发报警。采集到的监测数据为即时判断提供支持,并同步上传至云端数据库,用于进一步分析和模型优化。

1.2数据处理流程优化

数据处理流程的优化能够确保从设备采集的运行数据有效支持模型的分析与判断。对于灌装设备、过滤设备以及自动包装设备等,系统会对温度、压力、流速等监测数据进行清洗,去除缺失值、噪声和异常点,以保证输入数据的准确性。随后,数据需经过归一化处理,将不同设备和传感器的数据转化为统一尺度,从而保障模型在多样化数据环境中的稳定性。针对数据量不足或设备工况复杂的情况,系统采用数据增强技术,利用随机插值、模拟扰动等方式扩展样本,增强模型的鲁棒性并降低过拟合风险[2]。为确保模型训练全面有效,数据按比例划分为训练集、验证集和测试集,并根据设备的实际运行状态调整分割方案,以适应不同工艺流程和监测需求。整个数据处理流程高度自动化,减少了人工干预,并支持实时更新。

1.3功能特征提取

功能特征提取使系统能够识别各类设备的运行状态并及时发现异常。对于自动包装设备,系统从包装速度和封口温度中提取关键特征,判断包装是否合格并识别封口不严的问题;灭菌设备的监测主要提取温度和湿度特征,在设定的灭菌时间内确保达到工艺要求,防止灭菌不足或过度;喷雾干燥器的数据特征包括气流速度、颗粒湿度和排气温度,模型据此判断干燥过程是否稳定,并检测产品是否符合水分含量要求。在特征提取过程中,应用时域分析从数据的波动幅度和变化趋势中捕捉电流或压力的突增或突降异常;频域分析通过傅里叶变换将信号转换为频率域,从频率特征中发现设备运行状态的潜在问题。深度学习模型将特征提取与分类过程相结合,实现自动化检测。系统实时处理传感器数据,动态捕捉设备的关键特征参数,减少人工分析的误差。在特征提取过程中,模型不断优化特征选择,提高检测效率,确保设备在复杂运行环境中的状态变化能够被及时识别。通过多层数据筛选与处理,系统提取出对功能检测最具代表性的特征输入模型,增强模型的检测准确性和适应性。

1.4功能状态分类检测

功能状态分类与检测针对制药器械在各生产环节的具体需求,确保设备在不同工序中的关键状态得到精准识别与监控。系统引入深度学习模型,将器械的运行数据分类为“正常”或“异常”状态。在压片机中,模型可根据振动频率和压力变化判断设备是否出现片剂压制不均;在冻干机的监控中,系统分析温湿度的变化情况,检测是否存在冻干过程异常;过滤设备的数据监控则聚焦于流速和压差,识别可能发生的过滤堵塞或泄漏。分类模型利用设备的实时数据和历史记录进行判断,保障生产过程的连续性与安全性。检测系统在获取设备运行数据后,模型会自动分析关键参数,生成状态分类结果,并在检测到异常时立即触发报警。此外,系统还会生成详细的检测报告,为设备的维护和故障处理提供依据。分类逻辑基于数据驱动的学习,使模型能够适应多种设备的运行模式,并根据不同工艺要求调整分类标准,确保结果的准确性。

1.5模型自适应更新

模型的自适应更新驱动系统及时适应制药器械在生产过程中的状态变化及潜在异常。随着设备使用时间的增长及工艺流程的调整,器械的运行特性可能发生改变,如制药反应器的温度和压力参数偏移、混合器的转速下降或灌装设备的流量不稳定。系统引入实时数据上传和学习机制,捕捉这些变化并及时更新模型,从而保持检测的高效性和精准性。新增的生产数据被定期纳入训练集,以优化分类标准与检测逻辑,提升系统在动态环境中的适应能力。自适应更新采用在线学习机制,在不影响设备正常运行的情况下完成模型迭代。针对不同工序中的设备,系统会根据设备的运行环境和历史数据调整模型参数,确保生产中的细微异常能够被快速识别。更新后的模型能够及时发现新的故障模式,并与以往的数据匹配,优化对未知问题的检测能力。系统利用云端与本地同步的框架,实时更新模型与数据,确保各类设备在生产过程中的状态监控保持全面且准确。

Part.02检测过程与结果

2.1检测准备

检测实验数据集涵盖了制药设备在不同工艺环节中的运行数据,总计采集了约18.4万条记录,包括正常运行数据和多种常见故障数据。检测周期为6个月,每月进行一次模型参数优化和系统更新,以确保模型适应设备在长期运行中的状态变化。数据集通过每天24 h不间断监控的方式采集,系统实时分析设备状态,并在设备出现潜在故障时立即报警。

2.2检测过程

检测过程基于前文提出的深度学习模型框架,通过对设备的关键数据进行实时采集、特征提取和状态分类,实现设备功能的全面监控。首先,系统从设备传感器采集温度、压力、流速和转速等数据,经过数据清洗和归一化处理后输入检测模型;模型自动从数据中提取时域与频域特征,并对设备状态进行分类,将其判定为“正常”或“异常”。若检测到异常状态,系统立即触发报警,并生成详细的检测报告。

2.3检测结果分析

根据上述检测准备和检测过程,我们选取三个常用的评价指标,将基于深度学习的制药器械功能检测方法与基于规则的检测方法进行对比实验。

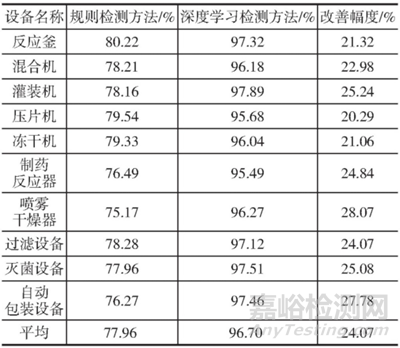

表1展示了精确率的对比情况。结果表明,深度学习检测方法在所有设备上的表现均优于规则方法,改善幅度在20%至25%之间,平均效果达到了23.01%。尤其是在复杂设备(如喷雾干燥器和过滤设备)中,提升效果更为显著,表明该方法能够更精准地识别设备状态,从而减少误判风险。

表1精确率对比

表2展示了召回率的对比情况。结果表明,深度学习方法在召回率方面表现出色,尤其在喷雾干燥器、自动包装设备和灭菌设备的检测中,召回率的改善幅度超过25%,而平均改善幅度达到了24.07%。这表明该方法能够更有效地捕捉设备的异常状态,减少漏报情况,从而提高检测的全面性。

表2召回率对比

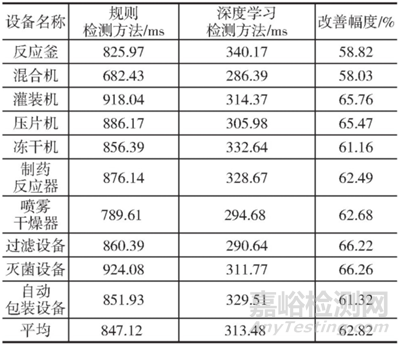

表3展示了检测延迟的对比情况。结果表明,深度学习方法在响应速度上具有显著优势,检测延迟的平均改善幅度达到了62.82%。特别是在灌装机、过滤设备和灭菌设备的检测中,延迟缩短幅度超过65%,这表明该方法能够更快地识别并处理设备异常,从而提高生产过程的稳定性和效率。

表3检测延迟对比

Part.03结束语

本文针对制药器械提出了一种基于深度学习的功能检测方法,实现了对多种设备的高效监控与异常检测。

实验结果表明,深度学习模型在多个指标上显著优于传统的检测方法,能够确保生产过程的稳定性与安全性。未来,我们将进一步拓展应用场景,增强模型的可解释性,为制药行业的智能化发展奠定基础。

参考文献[1] 毛媛,秦琴.基于自编码器的医疗器械设备异常状态预 警方法[J].北京生物医学工程,2024,43(4):391-397.[2] 康海燕,邓婕.面向医疗数据安全存储的增强混合加密 方法[J].北京理工大学学报,2021,41(10):1058-1068.