涂料工业:

摘要Abstracts

摘要:本文通过对比不同碳黑、不同聚酯树脂、不同丙烯酸树脂、不同填料、不同流平剂、不同颜料分散剂、不同挤出工艺,对无光仿肌肤粉末涂料涂层表面状况、黑度的影响;通过调整配方和工艺,改善碳黑在粉末涂料中的分散性,从而得到光泽(60°)4~8范围内黑度最高的涂层。

0 引言

近年来,粉末涂料发展迅速,新产品层出不穷。其中,低光或无光仿肌肤粉末涂料以其自然、柔和、滑爽以及消除光污染等优点被涂料市场所青睐。制备低光或无光仿肌肤粉末涂料的配方体系有以下几种:

(1) 由羟基聚酯树脂、封闭型异氰酸酯、颜料、填料和助剂等组成的热固性粉末涂料,俗称聚氨酯粉末涂料。其所制备涂层流平优异,肌肤感强烈,但配方中所用固化剂价格昂贵,且烘烤固化过程中涂层易泛黄,且释放封闭剂小分子化合物造成环境污染。

(2) 羧基聚酯树脂搭配GMA丙烯酸消光树脂,利用2种树脂之间的相容性差异而达到消光的目的,再辅以TGIC或HAA固化剂调整光泽,可做到光泽4~8,且表面肌肤感仅次于聚氨酯粉末涂料,俗称聚酯-丙烯酸粉末涂料。

(3) 在聚酯-环氧、聚酯-TGIC体系中,搭配消光填料、蜡粉、消光剂等组分,使得涂层微观表面粗糙,漫反射光线作用加强,从而达到降低光泽的目的。其所制备涂层消光有限,无法做到光泽<10,即使做到,涂层表面也较为粗糙,肌肤感较差。

聚酯-丙烯酸低光或无光仿肌肤黑色涂层在门窗、建材、汽车零部件等领域应用广泛,但在较低光泽(如4~8)的情况下,涂层表面经常出现发白、雾影等现象,从而影响无光仿肌肤黑色涂层的黑度值及目视黑度。

碳黑颜料是涂料行业生产中不可或缺的组成部分,无论是在油性漆、水性漆还是粉末涂料中都能提供极强的遮盖力,能够增强涂层的装饰性,以及降低整体色彩的饱和度[1]。在黑色体系中,由于碳黑粒子之间的亲和力较大,其在介质中分散时极易相互形成凝聚物,使得其高黑度以及偏蓝色相无法顺利显现[2]。近年来,国内外对于碳黑在油性漆和水性漆中的分散性问题做过相关的实验与探讨,主要是通过对碳黑表面进行一些改性处理,使其能够更好地与体系中各组分润湿分散均匀,如此便可制备出具有高黑度色相的黑色面漆。关于碳黑在粉末涂料中的分散性问题鲜有报道,未有提及。本文旨在通过优化配方以及工艺,改善碳黑在粉末涂料中的分散性,以提高低光或无光仿肌肤黑色涂层的黑度值以及目视黑度。

1 试验部分

1.1 实验原材料

聚酯树脂A(擎天)、聚酯树脂B(神剑)、聚酯树脂C(擎天)、TGIC(黄山锦峰)、丙烯酸树脂A(索是)、丙烯酸树脂B(索是)、丙烯酸树脂C(索是)、羟烷基酰胺(宁波南海)、消光硫酸钡(甬辉)、高光硫酸钡(鸿汇)、石英粉、碳酸钙、云母粉、玻璃纤维粉、硅灰石、硅微粉、流平剂A(宁波南海)、流平剂B(尚成化工)、流平剂C(特洛伊)、流平剂D(毕克)、流平剂E(毕克)、光亮剂(宁波南海)、聚乙烯蜡(天诗蜡粉)、改性安息香(扬凡化工)、抗氧剂(华苑)、固化促进剂(索是)、颜料分散剂A(汉庚)、颜料分散剂B(添剂)、颜料分散剂C(锴铠)、碳黑A~G(市售);以上原材料均为工业级。

1.2 实验设备

电子分析天平,双螺杆挤出机,ACM磨粉机,激光粒度分析仪,破碎罐,静电喷枪,电热恒温干燥箱,涂层膜厚仪,光泽仪,色差仪等。

1.3 实验方法

按表2配方中各组分称量原材料,混合均匀后经双螺杆挤出机熔融挤出,冷却、压片、破碎后将其片料利用ACM磨粉机粉碎,获得粒径分布均匀的粉末涂料。利用静电喷枪进行喷涂,电压范围控制在55~65kV,气压范围控制在1.0×105~1.5×105Pa。为方便测量色差,喷涂时使用150 mm×75 mm×0.5 mm的标准铝板,喷涂膜厚为60~80 μm。喷涂完成后将铝板放入电热恒温干燥箱内进行烘烤固化,固化完全后利用色差仪对涂层的L、a、b值进行测量。

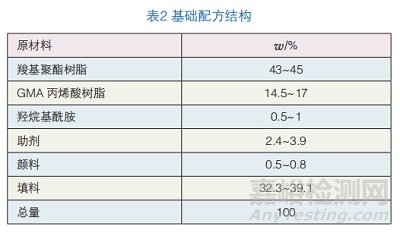

1.4 基础配方

基础配方如表2所示。

2 试验部分

2.1 不同碳黑对无光仿肌肤黑色涂层表面状况及黑度的影响

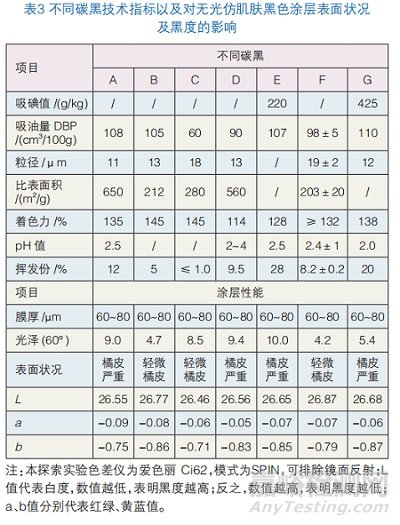

除紫外线固化涂料外,高黑度工业黑漆(包括汽车生产和修补漆)均采用碳黑为唯一颜料[3]。碳黑是最重要的黑色颜料,高色素碳黑能提供极高的黑度,在和其他颜料调配时可降低涂层整体饱和度。表3为不同碳黑技术指标以及对涂层表面状况和黑度的影响。

从表3可知,不同厂家的碳黑,其技术指标如粒径、比表面积、着色力、吸油值等均有所不同,故所制备涂层在光泽、表面流平、肌肤感上也会有所区别,但其在无光黑色涂层中所表现出来的黑度值无明显差别,相同光泽的涂层目视黑度也接近。一般来说,碳黑的粒径越细,比表面积越大,其黑度越高,但从实验数据来看,如碳黑A粒径为11 μm,比表面积为650 m2/g,其所制备的涂层黑度值为26.55,与粒径18 μm,比表面积为280 m2/g的碳黑C在数值上无明显差别,目视黑度也无明显差别。本实验所选碳黑均为市面上在油性漆和水性漆应用时分散较好的高色素、高黑度的碳黑,其所制备的漆膜具有蓝色足、高黑度的颜色效果。在粉末涂料中,上述几种类型的碳黑之所以无法在低光或无光黑色涂层中发挥其原有的高黑度特性,有可能是因为在制备过程中无法充分混炼、分散和润湿,从而出现“黑漆不黑”的尴尬局面。因碳黑C所制备涂层光泽合适,流平较好,黑度值较高,故选择碳黑C于基础配方中继续改进碳黑在熔融混炼过程中的分散性和润湿性。

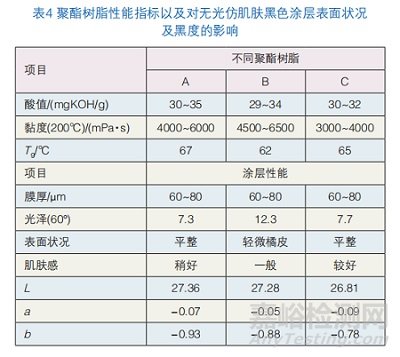

2.2 不同聚酯树脂对无光仿肌肤黑色涂层表面状况及黑度的影响

聚酯树脂是粉末涂料配方体系中最重要的组成部分,是涂膜烘烤固化后主要的成膜物质,聚酯树脂的性能最终决定涂层的性能[4]。本探索实验选择的是羧基聚酯树脂,其各项技术性能指标及所制备涂层对比数据详见表4。从表4可知,聚酯树脂B所制备涂层光泽较高,表面流平、肌肤感稍差,黑度较低;而聚酯树脂A、聚酯树脂C所制备涂层光泽较低,表面流平、肌肤感较好,尤其是聚酯树脂C,其涂层表面黑度最高,黑度值整体高0.5左右。这可能是因为聚酯树脂C酸值和黏度较低,易于分散颜料,综合考虑,选择聚酯树脂C继续进行探索实验。

2.3 不同丙烯酸树脂对无光仿肌肤黑色涂层表面状况及黑度的影响

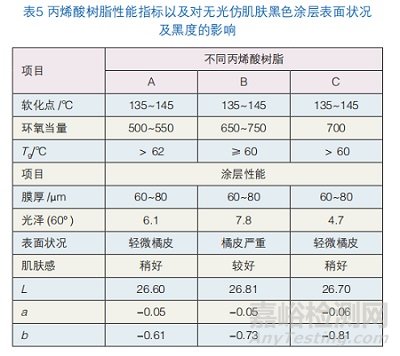

丙烯酸粉末涂料是高耐候性涂料品种,主要用在建筑材料、铝型材、汽车轮毂、道路标志、汽车、摩托车等高装饰涂装[4]。近年来,聚酯-丙烯酸粉末涂料发展迅速,其主要成膜物为羧基聚酯和缩水甘油基丙烯酸树脂。GMA丙烯酸树脂是含缩水甘油基的丙烯酸共聚物,其反应活性基团为环氧基,通过与聚酯树脂的羧基反应交联固化成膜,可制备极低光泽涂层,形成户外无光粉末涂料体系。本探索实验选择的GMA丙烯酸树脂各项性能指标以及所制备涂层各对比数据详见表5。

不同GMA丙烯酸树脂所制备涂层,其表面如光泽、流平、肌肤感、黑度等均有明显差异。由表5可知,丙烯酸A、B、C所制备涂层光泽分别为6.1、7.8、4.7,差异较大,其表面流平、肌肤感、目视黑度也有所差别,丙烯酸B所制备涂层目视最黑,丙烯酸A次之,丙烯酸C所制备涂层表面较粗糙,目视发白有雾影,目视黑度最低。在黑度值方面,丙烯酸A所制备涂层最黑,丙烯酸C次之,丙烯酸B最低;这可能是:其一,丙烯酸A黏度较低,对碳黑润湿性较好;其二,涂层光泽越高,其艳度越高,颜色饱和度也越高,而光泽偏低目视发白的原因是涂层微观表面较粗糙,反射和漫反射光线作用加强,进而达到消光目的。丙烯酸A所制备涂层表面较细腻,表面没有出现因粗糙表面漫反射后出现的发白现象,目视黑度和黑度值均较高。不同喷涂厂家,对于无光黑涂层颜色的测试方法和标准都有所不同,有的以目视为准,有的以色差仪测试数值为准,有的目视与仪器测量并重,故本实验测试所用色差仪,测试模式为SPIN模式,为的就是排除人为因素和镜面反射。综合考虑,丙烯酸A所制备涂层表面流平、肌肤感较好,黑度值最高,故选择丙烯酸A继续进行探索实验。

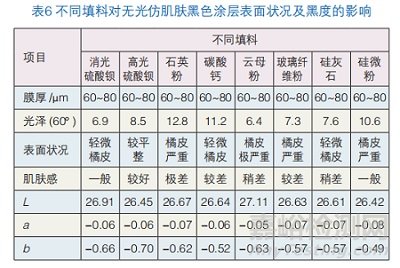

2.4 不同填料对无光仿肌肤黑色涂层表面状况及黑度的影响

填料是粉末涂料配方组成中的重要组成成分之一,一般俗称体质颜料。在粉末涂料配方中,填料的作用虽然没有其他组分如树脂、固化剂、助剂那样重要,但也是配方体系中不可或缺的组成部分。填料可以提高涂层的硬度、刚性、抗划伤性等,同时还可以改进粉末涂料的松散性,提高玻璃化温度,降低成本等[4]。表6为不同填料对无光仿肌肤黑色涂层表面状况及黑度的影响。

由表6可知,不同填料所制备涂层光泽有高有低,无明显规律;填料作为整个配方体系中的填充物质,除了透明粉不添加外,为了增加涂层的硬度、松散性,并降低成本,其配方都必然会添加。从上述实验数据可以看出,不同填料对于无光黑色涂层表面黑度并没有明显的改善。石英粉、云母粉、玻璃纤维粉等片状结构类型的填料不仅对涂层黑度无明显改善,反而使涂层表面流平、肌肤感变差,这可能是因为其片状结构较为稳固坚实,混炼时无法与碳黑粒子互相混合分散润湿。而高光硫酸钡粒径较细,且物理形态为细小粉末颗粒,混炼过程中可以与碳黑粒子糅合掺杂在一起,利于混合均匀、润湿分散,故选择高光硫酸钡继续进行实验。

2.5 不同流平剂对无光仿肌肤黑色涂层表面状况及黑度的影响

流平剂是粉末涂料中最常用的助剂之一,是粉末涂料配方体系助剂中重要的组成部分,常见类型为丙烯酸酯共聚物或均聚物,流平剂可有效降低粉末涂料的熔融黏度,增加涂料熔融状态时的流动性,使涂层表面张力更加均匀,缓解贝纳德旋涡现象,减少橘皮和缩孔等表面缺陷的产生[5]。个别类型的流平剂还具有润湿分散和增加涂层鲜艳度的作用,表7为不同流平剂对无光仿肌肤黑色涂层表面状况及黑度的影响。

由表7可知,不同流平剂对涂层光泽、流平、肌肤感有明显差异,而对于涂层黑度的改善,除了流平剂C外,其余流平剂所制备涂层黑度并没有很明显的改善。流平剂C所制备黑色涂层不仅光泽合适、肌肤感较好,且黑度值最高,这可能是因为流平剂C具有功能性共聚单体[6],能够有效改善树脂与碳黑之间的相容性和润湿性,增加颜料的鲜艳度,提高涂层清晰明亮度,进而使涂层的黑度更高。选择流平剂C继续进行探索实验。

2.6 不同颜料分散剂对无光仿肌肤黑色涂层表面状况及黑度的影响

碳黑是颜料中最难分散的品种之一,在涂料、油墨、橡胶的生产制备过程中,都会遇到碳黑的分散稳定性问题。在粉末配方中添加颜料分散剂可以使配方体系的黏度下降,降低碳黑粒子间的亲和力和范德华力,防止碳黑粒子之间再次发生团聚,进而提高碳黑的润湿分散性。表8为不同颜料分散剂对涂层表面状况及黑度的影响。

由表8可知,颜料分散剂A、B、C所制备涂层光泽分别为5.0、3.3、6.5,差别较大,尤其是颜料分散剂B,其添加后涂层光泽极低,表面极为粗糙,发白、发雾较严重。添加颜料分散剂后,涂层的黑度值在数值上有着明显的提高,尤其是颜料分散剂C,其所制备的涂层黑度值最高,目视黑度也最黑。由于颜料分散剂C所制备涂层光泽合适,流平和肌肤感较好,黑度最高,故选择颜料分散剂C继续探索工艺对无光仿肌肤黑色涂层的表面状况及黑度的影响。

2.7 不同螺杆转速对无光仿肌肤黑色涂层表面状况及黑度的影响

不同于油性漆与水性漆,粉末涂料各组分均为固体颗粒或粉体材料,需要将预混合好的原材料利用热熔融的方法以达到树脂、助剂、颜填料等分散均匀的同质体系,挤出是最常用的方法。粉末涂料用挤出设备按螺杆类型可分为单螺杆和双螺杆挤出机,其中双螺杆挤出机具有生产效率高、剪切系数小、混炼效果好、润湿分散强等优点,进而应用广泛[7]。本文只探索挤出机螺杆转速对无光仿肌肤黑色涂层表面状况及黑度的影响,其它挤出工艺如挤出温度、喂料转速等不另行赘述。双螺杆挤出机为两组共轭螺杆进行熔融分散混炼物料,螺杆转速由电机通过转动轴连接进行驱动,螺杆转速的快慢直接影响涂层光泽和表面状况。表9为不同螺杆转速对无光仿肌肤黑色涂层表面状况及黑度的影响。

由表9可知,不同螺杆转速对无光仿肌肤黑色涂层的光泽、流平、肌肤感以及黑度影响较大。实验数据表明,螺杆转速为35~45Hz时,涂层光泽在6~8左右,流平和肌肤感较好,且表面黑度较高;螺杆转速低于35Hz后,涂层表面流平较差,光泽升高,表面出现花纹现象。上面提到,在聚酯-丙烯酸配方体系中,消光原理主要是带有反应活性基团环氧基的GMA丙烯酸树脂与带有羧基的聚酯树脂反应交联固化成膜,利用GMA丙烯酸树脂与聚脂树脂的相容性差异而达到消光目的,再辅以HAA固化剂羟烷基酰胺调节光泽。在喂料转速一定的情况下,螺杆转速越快,物料在螺杆内停留时间越短,混炼效果就越差,故高转速的情况下,聚酯树脂与丙烯酸树脂之间的相容性差异就越大,光泽也就越低。反之,转速降低后,物料在螺杆内停留时间越长,混炼效果就越好,聚酯树脂与丙烯酸树脂之间的相容性差异就变小,光泽反而变高,但转速也不宜太低,不然物料就无法混合分散润湿,以致表面出现花纹现象。因为体系的消光原理,螺杆必须保持中高转速才能正常消光,这样的挤出工艺理论上是不利于碳黑的熔融混炼、润湿分散的,但颜料分散剂的添加使得体系黏度下降,而螺杆高转速情况下产生的高剪切力还可以防止碳黑粒子团聚从而更容易分散润湿,进而发挥其原有的高色素特性,使涂层黑度更高,在光泽4~8范围内目视黑度更黑,不发白,无雾影。实验表明,螺杆转速宜保持在35~45Hz之间,涂层的光泽、肌肤感、黑度与目视黑度均能达到预期目标。

3 结语

⑴ 高色素碳黑具有蓝相足、高黑度的特性,其在油性漆与水性漆中分散性较好,但由于粉末涂料各组分均为固体颗粒,需要在一定的温度下熔融混炼、润湿分散。本实验选用的碳黑均为高色素碳黑,其高黑度之所以无法顺利显现,是因为其在熔融混炼时因碳黑粒子之间的亲和力而发生团聚,进而无法与配方各组分充分预混、润湿、分散,所以解决碳黑在熔融混炼时分散不均的问题是本探索实验的初衷。

⑵ 聚酯树脂与丙烯酸树脂是成膜的主要物质,在聚酯-丙烯酸体系中,丙烯酸树脂对聚酯树脂有一定的选择性,其相互之间的相容差异性大小直接影响涂层的光泽、流平、表面细腻度以及肌肤感。为了改善碳黑在体系中的分散性,应选择酸值和黏度较低的聚酯树脂和丙烯酸树脂,这样碳黑在低黏度的熔融混炼环境里可以更好地与配方各组分润湿分散。

⑶ 填料是粉末涂料配方组成中的重要组成成分之一,其物理形态结构也会影响碳黑的分散性,应选择物理形态为细小粉末状颗粒的填料,如此便可在混炼过程中与碳黑粒子糅合掺杂在一起,利于混合均匀、润湿分散。

⑷ 流平剂可降低粉末涂料的表面张力,使涂层迅速得以流平,避免橘皮和缩孔等表面缺陷的产生,还具有润湿分散和增加涂层鲜艳度的作用。本实验选用的流平剂能够有效改善树脂与碳黑之间的相容性和润湿性,增加颜料的鲜艳度,提高涂层清晰明亮度,进而使涂层的黑度更高,使涂层目视更黑、更蓝。

⑸ 颜料分散剂的添加可以使配方体系的整体黏度下降,在熔融混炼过程中可以有效降低碳黑粒子间的亲和力和范德华力,防止碳黑粒子之间再次发生团聚,进而提高碳黑的润湿分散性,大大提高涂层的黑度值和目视黑度。

⑹ 聚酯-丙烯酸无光仿肌肤黑色涂层配方体系利用树脂之间的相容性差异达到消光目的,螺杆转速的快慢会使聚酯之间的相容性差异变大或缩小。实验表明,螺杆转速保持在35~45 Hz之间,涂层光泽可稳定在4~8,表面流平、肌肤感较好;且颜料分散剂的添加使得体系黏度下降后,熔融混炼时螺杆高转速所产生的高剪切力还可以防止碳黑粒子再次发生团聚从而更容易分散润湿,可进一步提升涂层的黑度值和目视黑度,以达到预期目标。