40Cr钢为低合金中碳结构钢,其主要含有Mn、Cr、Ni等合金化元素,合金化元素的主要作用是提高钢的淬透性和综合力学性能。40Cr钢的热处理制度为淬火+高温回火,故又称其为低淬透性调质钢。调质状态40Cr钢具有较高的强度、韧性等综合力学性能,被广泛用于制造轴、齿轮、紧固件、轴承等各种机械零件,这些零件广泛应用于汽车、机床、工程机械、电站设备等装置中。

某电机转动轴零件的材料为40Cr钢,根据图纸要求对零件的外形尺寸进行机械加工。对齿轮心部进行调质处理,其硬度要求为31~35HRC,齿轮表面经高频淬火后中温回火,其硬度要求为48~52HRC,对与齿轮配套的齿轮轴套进行调质处理,其硬度要求为38~42HRC。在运行测试约35h后,电机转动轴的齿轮发生了磨损现象。电机的转速为2800r/min,测试过程中电机运转不稳定,存在明显跳动现象。研究人员采用一系列理化检验方法分析了转动轴磨损的原因,并提出了改进措施,以避免该类问题再次发生。

1、理化检验

1.1 宏观观察

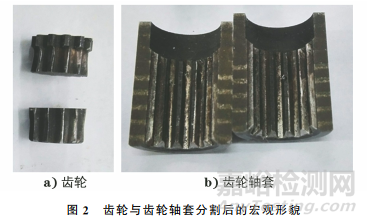

对磨损齿轮进行宏观观察,结果如图1所示,可以发现齿轮与齿轮轴套接触部位的齿牙大部分磨损消失,齿牙中间区域残留较多。

将齿轮和配套使用的齿轮轴套进行分割,分割后两者的宏观形貌如图2所示,可见齿轮轴套的齿牙相对完整,除个别齿牙尖角处有挤压痕迹,其他部位完好无损。

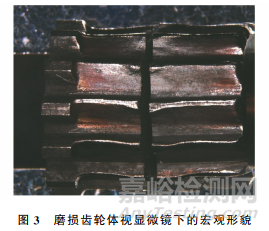

利用体视显微镜对磨损齿轮进行宏观观察,结果如图3所示,齿轮表面呈现金属氧化后的颜色,齿牙外表面大部分磨损消失。

1.2 化学成分分析

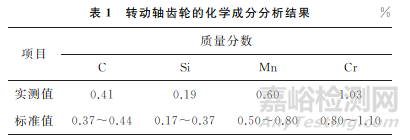

在齿轮磨损部位取样,对试样进行化学成分分析,结果如表1所示,转动轴齿轮的化学成分满足GB/T 3077—2015 《合金结构钢 》对40Cr钢的要求。

1.3 扫描电镜(SEM)分析

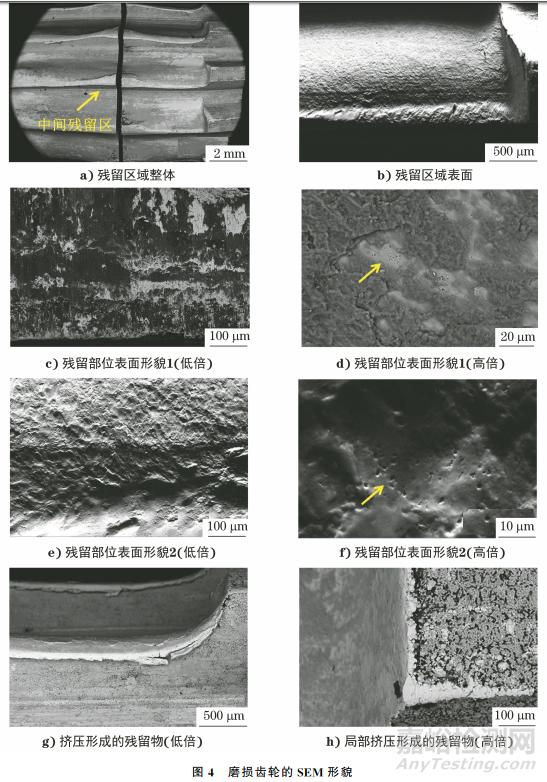

将分割后的齿轮置于扫描电镜下观察,结果如图4所示。由图4可知:齿轮大部分磨损消失,齿轮齿牙中间区域残留较多;残留区域表面可见挤压、摩擦形成的具有一定方向性的痕迹,表面大部分被金属粉末或氧化物覆盖,可见较多细小的颗粒,裸露出的金属表面存在细小压痕或孔洞;齿轮残留部位局部可见挤压形成的残留物。齿轮与齿轮轴套之间存在磨粒磨损的痕迹,磨粒磨损是当摩擦副一方表面存在坚硬的细微凸起,或在接触面之间存在硬质粒子时产生的一种磨损。

1.4 金相检验

分别在垂直于齿轮轴向方向的正常 部位和磨损部位(中间保留较多的部位)取样,将试样进行镶嵌、磨抛、腐蚀处理,然后置于光学显微镜下观察,结果如图5所示。由图5可知:正常部位与磨损部位齿牙截面的显微组织均未见疏松、夹杂等冶金缺陷,两者显微组织无明显差别;磨损部位的齿牙已部分消失,且边缘有挤压磨削残留的余屑;磨损部位齿牙表面和心部的显微组织均为回火马氏体。

工艺设计中对转动轴齿轮心部显微组织的要求为淬火+高温回火后的回火索氏体,回火马氏体是立方马氏体与ε-碳化物的混合组织,回火索氏体为等轴状铁素体与粒状渗碳体的混合组织。与回火马氏体相比,回火索氏体具有较好的综合力学性能,即较高的强度和硬度,较好的塑性和韧性。转动轴齿轮心部组织异常,使转动轴齿轮心部硬度偏高、韧性下降,进而导致转动轴齿轮加速磨损。此外,磨损齿轮齿顶表层的晶粒尺寸较大,使齿顶表层材料的强度降低、脆性倾向增大。

1.5 硬度测试

对转动轴齿轮轴套进行硬度测试,可知其内表面硬度为46HRC,端面硬度为44HRC。

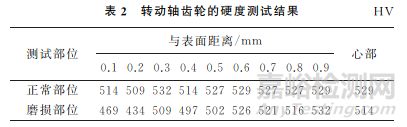

对转动轴齿轮表面进行硬度梯度测试,心部进行维氏硬度和洛氏硬度测试,结果如表2所示。由表2可知:转动轴齿轮表面正常部位的维氏硬度为509~532HV,换算成洛氏硬度为50~51.3HRC;齿轮表面磨损部位的维氏硬度为434~532HV,换算成洛氏硬度为45~51.3HRC,齿轮表面磨损部位硬度偏低;转动轴心部的维氏硬度为529HV,换算成洛式硬度为51HRC,转动轴心部硬度偏高。

压入法硬度表征了金属的抗塑性变形能力及抗应变硬化能力,工艺设计中对转动轴齿轮及齿轮轴套的硬度要求为:齿轮轴套硬度为38~42HRC,齿轮表面硬度为48~52HRC,齿轮心部硬度为31~35HRC。正常情况下,应该是齿轮轴套先发生磨损,但该转动轴齿轮磨损部位齿顶表层的晶粒偏大,使齿顶表层材料的强度降低、脆性倾向增大,磨损部位齿顶距表面0.2mm处的硬度仅为45HRC,齿轮轴套内表面的硬度为46HRC。因此,齿轮轴套运行时易造成齿轮发生变形以及齿顶表层材料缺失,缺失的材料使齿轮和齿轮轴套发生磨粒磨损,且转动轴心部的硬度偏高,加速了转动轴齿轮的磨损。

2、综合分析

由上述理化检验结果可知:转动轴齿轮的化学成分满足标准要求;转动轴齿轮工作部位的齿牙大部分磨损消失,齿牙两端磨损较多,齿牙中间磨损较少;磨损部位齿牙表面有摩擦挤压痕迹,该痕迹具有一定的方向性转动轴齿轮的显微组织未见疏松、夹杂等冶金缺陷,转动轴心部的显微组织异常,磨损齿轮齿顶表层晶粒尺寸偏大;转动轴心部硬度偏高,转动轴齿轮表面磨损部位硬度偏低,齿轮轴套内表面硬度偏高。

该转动轴齿轮磨损部位齿顶表层的晶粒尺寸偏大,晶界对位错运动具有阻碍作用,且晶界两侧晶粒之间的滑移系不连续,使位错不能越过晶界继续滑移,位错在晶界处发生塞积,形成了应力集中。同一晶粒的晶界越长,应力集中程度越严重,因此较大的晶粒尺寸使齿顶表层材料的强度降低、脆性倾向增大。与该转动轴齿轮匹配的齿轮轴套硬度偏高,电机转动轴实际运行时,齿轮轴套易造成转动轴齿轮的变形与齿顶表层材料的缺失,齿顶表层缺失材料形成的磨粒会对齿轮和齿轮轴套造成磨粒磨损,从而在残留齿牙表面形成有一定方向性的摩擦挤压痕迹。此外,该电机转动轴齿轮经调质处理后,转动轴心部组织为回火马氏体,转动轴心部硬度偏高,导致转动轴齿轮的整体韧性不足,加速了转动轴齿轮齿顶表层的磨粒磨损。当齿顶表层材料磨损至一定程度后,转动轴齿轮与齿轮轴套产生较大的配合间隙,高速运转的电机将产生跳动现象。电机跳动时,转动轴齿轮齿顶表层还会受到冲击作用和扭转应力,齿轮工作部位受力不均使转动轴齿轮加速磨损,最终转动轴齿轮与齿轮轴套接触部位的齿牙大部分磨损消失,只剩齿牙中间残留区域。

3、结论与建议

转动轴齿轮磨损的原因为:齿轮与齿轮轴套的热处理工艺控制不当,使齿顶表层晶粒尺寸偏大,齿顶表层材料的强度降低、脆性倾向增大;与该转动轴齿轮匹配的齿轮轴套硬度偏高,造成转动轴齿轮发生变形以及齿顶表层材料缺失,缺失的材料形成了磨粒,产生磨粒磨损现象;转动轴心部硬度偏高,加速了齿轮的磨损过程,齿牙慢慢剥落,引起电机跳动,最终转动轴齿轮与齿轮轴套接触部位的齿牙大部分磨损消失。

建议加强对电机转动轴齿轮和齿轮轴套热处理工艺的控制,避免出现转动轴齿轮齿顶表层晶粒尺寸偏大、转动轴心部硬度偏高与齿轮轴套内表面硬度偏高等问题。

作者:刘海亮1,姚文德2,刘宇盖3,刘维丽2,孙官杰2

单位:1.海军装备部驻上海地区第六军事代表室;

2.上海航天精密机械研究所;

3.上海材料研究所有限公司

来源:《理化检验-物理分册》2024年第1期