您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-08-14 16:29

大口径阶梯厚壁管作为多个行业的关键部件,直接关系着重要装备的效能和服役可靠性。阶梯厚壁管材料的显微组织特征和力学性能参数对于高压容器质量具有决定性影响。Cr-Ni-Mo-V系中碳合金钢因具有优异的强度-韧性协同效应,已成为当前主流的梯度承压管制备材料。为获得具备超低夹杂物含量、优异断裂韧性的特种合金材料,可采用电渣重熔精炼工艺制备高品质铸锭。

阶梯厚壁管作为关键承压容器单元,承担着关键能量转化过程。在动态载荷作用过程中,该构件的服役条件异常严苛:首先面临高温烧蚀效应,推进剂燃气可导致管壁瞬态温度突破3000℃的阈值,极端热载荷不仅引发材料烧蚀损耗,更可能引起结构蠕变失稳;其次承受超高循环应力,管腔内壁的动态压强峰值可达500~700MPa量级,因此,梯度承压管必须具备卓越的抗疲劳断裂性能。热-力耦合效应、高压密封性、界面磨损机制及化学腐蚀防护,构成了梯度承压结构设计与制造工艺中必须系统解决的关键技术瓶颈。

传统的为阶梯厚壁管锻件采用冶炼铸锭、实心锻造再机械加工为管材的生产工艺。随着3.6万吨垂直挤压机的建设成功,探索采用镦粗和挤压方式生产厚壁管。本文旨在研究40CrNi4MoV钢在锻造条件下不同加热时间对组织变化的影响作用效果。

在镦粗和挤压成形厚壁管工艺时,保温时间是最便于调整的因素。Dryukova I N等开展了高温变形后奥氏体晶粒尺寸变化的动力学研究,发现晶格缺陷积累和缺陷湮灭这两种机制的相互影响作用。Du S W等研究了奥氏体晶粒在加热过程中的长大行为及热变形影响。蒋乔等研究了在保温过程中奥氏体晶粒尺寸演化规律,建立了多因素耦合晶粒长大模型。赵明等研究了高温固溶处理时,固溶温度与保温时间对晶粒尺寸的影响。通过对比研究加热保温时间对晶粒尺寸与分布、位错密度等显微组织结构特征的影响,为40CrNi4MoV钢在兵器装备材料的制备和性能优化提供重要的理论基础和实践指导,推动相关领域的科研与技术进步。

1 实验材料与方法

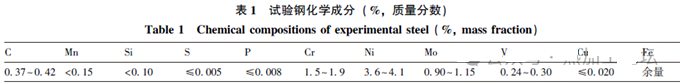

实验材料采用国内某钢厂生产的40CrNi4MoV钢锭,采用电渣重熔的方式冶炼铸锭,化学成分见表1。

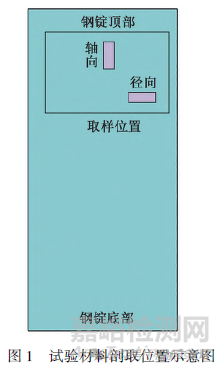

由于电渣钢锭内部晶粒组织存在着明显的方向性,为掌握晶粒不同塑性变形条件下组织再结晶情况,沿轴向和径向两个方向分别剖取试验试件,如图1所示,试件尺寸为Ф40mm×100mm。

将钢锭上剖取的实物材料加工为Ф40mm×100mm试件,对应的试件高径比为2.5。将试件在电炉中加热、保温,取出进行锻造变形。为避免试件与砧面接触部分的材料降温过快而影响变形的准确性,在试件与砧面接触的上下表面位置铺设石棉保温材料,分别进行镦粗、拔长变形,然后放入水中冷却以保存组织状态。剖取试件的心部组织,采用过饱和苦味酸腐蚀得到晶粒组织情况。此外,分别切取尺寸为10mm×10mm×4mm的块状样品,打磨抛光后,利用电子背散射衍射(Electron Backs-catter Diffraction, EBSD) 技术进一步观察显微组织的精细结构,扫描步长为0.3μm,利用软件OIM、Aztec Crystal处理EBSD数据。

2 试验结果

2.1 镦粗过程中产生裂纹的形貌

将钢试件加热至1200℃,保温1h,进行压下率为50%的镦粗变形,然后放入水中冷却至室温。采用线切割的方法将试件沿子午面对半剖分,在轴向试件子午面向上多次发现尺寸较大的裂纹,裂纹形貌和裂纹区域组织如图2所示。

裂纹形貌如图2a和图2b所示,而在未变形的试件的相同位置处未观察到裂纹。剖取试件中含有裂纹的部分进行组织分析,由图2c可以看出,裂纹主要沿晶粒边界分布,裂纹位置不在试件的大变形区,由此断定试件剖分面上的裂纹为钢锭内部组织在镦粗过程中产生的裂纹,可能是由于钢锭内部原始晶粒组织结合力较弱所致。

分别对试件保温7和9h并进行镦粗变形,放入水中冷却至室温的试件,经相同方法解剖后,相同位置处未发现裂纹。

2.2 保温时间对晶粒组织的变化影响

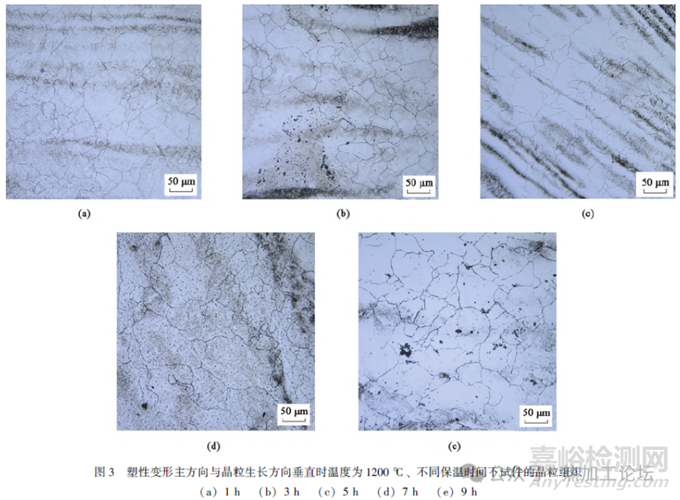

由于电渣重熔钢锭中晶粒组织存在着明显的方向特性,为此分别研究不同方向上塑性变形对晶粒组织变化的影响效果。当塑性变形主方向与晶粒生长方向垂直时,将试件加热至1200℃,分别保温1、3、5、7、9h,进行压下率为50%的镦粗变形,然后在水中冷却至室温。采用过饱和苦味酸进行表面腐蚀,得到的晶粒组织如图3所示。

由图3可以看出,随着保温时间的变化,晶粒组织的大小、形貌等特征变化不明显,但是腐蚀晶粒组织时的腐蚀时间明显缩短,由此推断,晶粒晶界组织发生了明显变化。

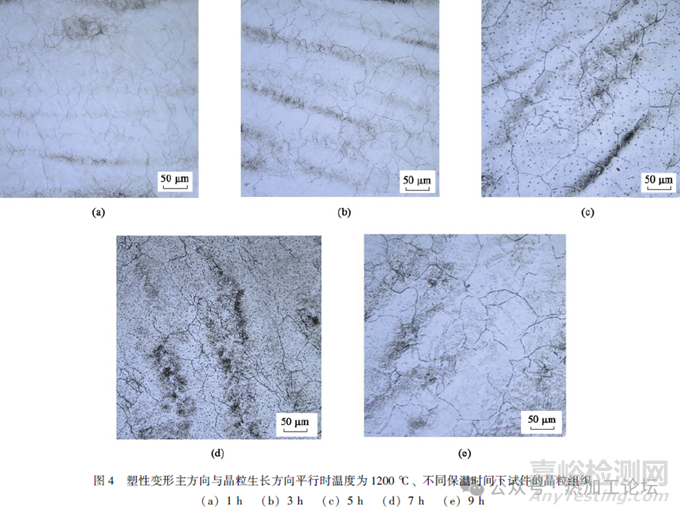

当塑性变形主方向与晶粒生长方向平行时,将试件加热至1200℃,保温时间分别为1、3、5、7、9h,进行压下率为50%的镦粗变形,然后放入水中冷却至室温。剖取在子午面心部位置的试件,采用过饱和苦味酸进行表面腐蚀,得到的材料晶粒组织如图4所示。由图4可以看出,随着保温时间的变化,晶粒组织的大小变化不明显,但是腐蚀晶粒组织时的腐蚀时间明显缩短。

对比图3和图4相同条件下的晶粒组织状态可以看出,塑性变形主方向对晶粒生长方向上晶粒再结晶细化效果的影响不明显。综合图3和4晶粒组织可以看出,不同保温时间下晶粒组织状态相差不明显,由此可以推断保温时间对晶粒组织的影响效果不明显。但是,采用相同的腐蚀条件时腐蚀时间存在明显差异,由此得出,保温时间对材料组织扩散即晶界的化学成分均匀性存在着影响,故保温时间可能影响材料的力学性能。

2.3 塑性变形对晶粒组织的影响

在钢锭上剖取晶粒沿轴向分布的材料,分别加工为Ф40mm×100mm的试件, 对应的试件高径比为2.5。将试件在电炉中加热至1200℃,保温3和5h, 然后进行压下率为50%的镦粗+压下率为30%的拔长组合工艺试验,水中冷却后解剖,分析组织变化情况。腐蚀剂采用过饱和苦味酸,剖取试件子午面上心部位置的晶粒组织如图5所示。

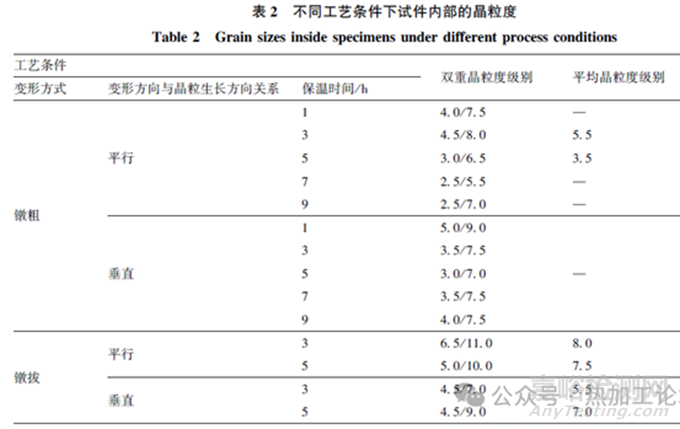

测量得到了不同保温时间、不同变形方式下,试件中不同位置的晶粒度大小,如表2所示。其中,部分试样因晶粒尺寸不均匀,故仅能获得双重晶粒度级别,无法测得其平均晶粒度级别。

由表2中数据可知,保温时间对晶粒组织变化影响不明显。以镦粗+拔长工艺进行变形时,晶粒组织进行细化明显,并且分布均匀。因此,足够的塑性变形是保证晶粒细化的最有效方式。

2.4 EBSD组织分析试验

将钢试件加热至1200℃,保温3h,进行压下率为50%的镦粗变形和镦粗+拔长变形,然后放入水中冷却至室温,采用EBSD分析方法得到的试件心部晶粒如图6所示。

由图6可以看出,相同位置处,镦粗+拔长变形的晶粒细化效果更为明显。分析结果与采用过饱和苦味酸腐蚀后所获的晶界结果一致,验证了试验结果的合理性。

将试件加热至1200℃,分别保温1、3、5、7和9h,进行镦粗压下率50%的塑性变形后。对试件心部进行EBSD检测,40CrNi4MoV钢的轴向和径向的反极图(Inverse Pole Figure, IPF)如图7所示。

由图7可以看出,在同一位置处, 随着保温时间的增加,小角度和大角度晶界的比例明显升高,但是小角度晶界升高得更明显,保温时间对晶粒尺寸细化的影响不明显。40CrNi4MoV钢的轴向和径向试样的取向差角分布(Kernel Average Misorientation,KAM) 图与平均取向差如图8所示。

2.5 保温时间对锻合显微组织的影响

电渣重熔钢锭中晶粒组织之间的结合力较弱,需要经过足够时间的高温扩散,以提高其塑性,避免镦粗变形时开裂。

镦粗过程中,塑性变形分布规律决定了晶粒组织不能得到完全细化,后续挤压工艺参数需要与镦粗变形过程综合考虑,以保证大部分晶粒组织能够得到细化,但在晶粒未完全均匀条件下难以完全满足综合力学性能指标。若需细化锻件晶粒组织来保证力学性能,则需要增加镦粗和拔长变形。目前,常用的镦粗和挤压工艺存在着较大的提升空间。

由于挤压工艺过程的塑性变形量较大,较大塑性变形区域内金属组织能够得到细化。塑性变形量较大区域主要分布于厚壁管中段,试件两端剖面上为变形量较小的区域。综合分析热成形工艺过程可知,整个管壁上存在着未变形区或小变形区,该区内组织不能得到充分再结晶细化。若铸造组织性能不能满足力学性能要求,则建议调整成形工艺参数。

3、结论

(1) 电渣钢锭中晶粒组织之间的塑性较差, 在镦粗变形过程中需要足够的加热时间, 提高组织均匀性, 为后续加工提供合理的工艺基础。

(2) 镦粗变形工艺条件下, 由于塑性变形分布的不均匀性, 晶粒组织难以全部细化。该类材料若增加镦粗和拔长工艺次数, 可使晶粒细化, 能够有限地提高锻件变形的均匀性。

来源:理化检验物理分册