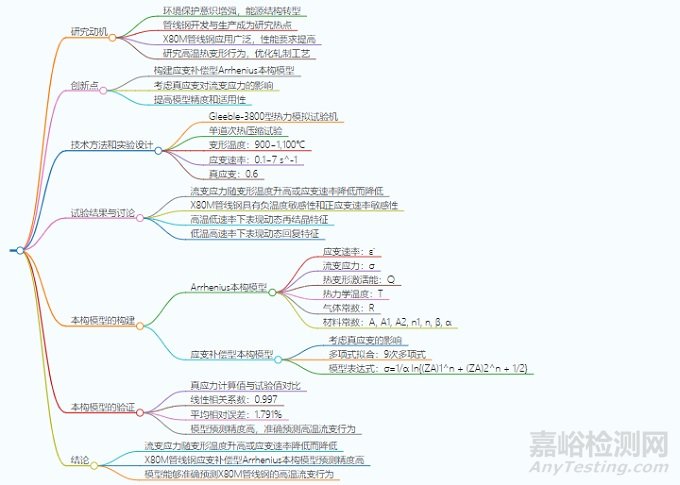

某超超临界机组在满负荷试运行168h期间,发现12Cr1MoV钢低温再热器出口集箱管座与连接管焊接接头处发生开裂,通过宏观形貌观察、化学成分分析、力学性能测试以及显微组织观察等方法分析了开裂原因。结果表明:12Cr1MoV钢连接管和管座焊接接头服役温度处于再热裂纹敏感温度区间,结构应力、焊接强制对口产生的拘束应力以及未热处理消除的焊接应力的叠加导致再热裂纹在过宽热影响区内快速萌生及扩展,最终导致接头开裂。建议12Cr1MoV钢连接管和管座采用同管径同壁厚连接方式,严禁焊接过程强力对口,采用低焊接热输入,实施焊后热处理,以降低再热裂纹产生的敏感性。

01研究背景

某电厂660MW机组采用上海锅炉厂设计的超超临界、一次再热、平衡通风、固态排渣、全悬吊结构的Π型 直 流 锅 炉。锅炉出口设计压力为29.4MPa,最大连续蒸发量为2060t·h−1。低温再热器出口设计温度/压力为533℃/6.17MPa,高温再热器出口设计温度/压力为623℃/6.06MPa。在机组168h满负荷试运行期间,锅炉热罩壳顶部发生泄漏报警。停机检查发现12Cr1MoV钢低温再热器出口集箱管座与连接管焊接接头处发生大面积开裂。管座和连接管规格分别为ϕ70.5mm×7.2mm,ϕ63.5mm×4mm,二者采用钨极氩弧焊进行连接,焊 接 材 料为TIG-R31焊丝,未进行焊后热处理。12Cr1MoV钢具有良好的焊接性能,但较大的碳当量使得其淬硬倾向较大,焊接及焊后热处理控制不当极易形成淬硬组织,产生的较大内应力会显著增加冷裂纹敏感性,导致冷裂纹产生;同时12Cr1MoV钢对再热裂纹敏感,预热温度、热输入等焊接工艺参数及焊后热处理温度选用不当会加剧再热裂纹敏感性,尤其是当制备的焊缝强度远大于12Cr1MoV钢本身强度时,极易导致再热裂纹的产生。自12Cr1MoV钢在燃煤发电领域广泛应用以来,其焊接接头泄漏问题频发且多数泄漏与再热裂纹相关,大多失效都发生在长周期服役后,早期失效比较罕见。作者对该电厂仅运行168h就失效的12Cr1MoV钢低温再热器集箱管座与连接管焊接接头的开裂原因进行分析,并提出预防措施,以消除设备隐患进而提高机组安全运行水平。

02研究亮点

1 理化检验及结果

本章节重点包括:

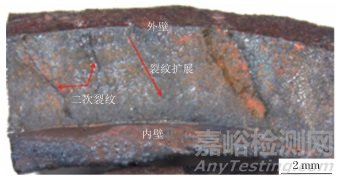

1. 宏观检验:开裂位于焊接接头熔合线处,外壁裂纹长度(3/4周长)大于内壁(1/2周长),根部存在成形不良、凸出及咬边。

2. 化学成分:管座与连接管母材成分符合GB/T 5310—2023对12Cr1MoV钢的要求。

3. 硬度测试: - 焊缝硬度(325.3HB)超标(标准≤270 HBW),未进行焊后热处理; - 热影响区硬度最低(140~150 HV),为薄弱区。

4. 拉伸性能: - 室温及550℃下焊接接头强度均显著高于母材,但断后伸长率较低; - 母材性能符合标准。

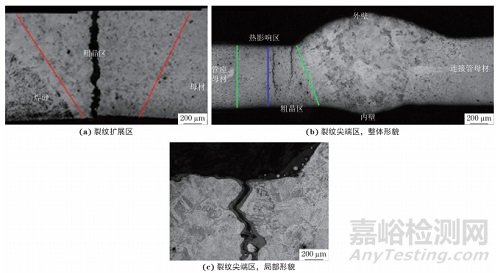

5. 显微分析: - 裂纹由外壁沿晶扩展,断面氧化严重; - 热影响区宽度(3.45~3.82mm)及根部间隙(5.44mm)超标; - 母材为正常铁素体+珠光体,焊缝为粒状贝氏体。 (注:部分数据及标准引用已简化,保留核心结论。)

失效焊接接头完全开裂区的断面形貌

失效焊接接头裂纹扩展区和裂纹尖端区的裂纹截面形貌

2 开裂原因分析

本章节重点分析了12Cr1MoV钢焊接接头开裂的原因,主要包括以下几点:

1. 焊缝质量差:焊接接头内壁存在根部凸出和咬边,成形质量不符合标准,与焊接工艺执行不当有关。

2. 再热裂纹特征:裂纹起源于外壁热影响区粗晶区,沿晶界扩展,是12Cr1MoV钢典型的再热裂纹。

3. 应力集中:接头为变径管,受力复杂,焊接错口和间隙过大导致拘束应力增大,加剧应力集中。

4. 焊接工艺问题:焊接电流和热输入过大,导致热影响区过宽、奥氏体晶粒粗大,降低晶界韧性。

5. 热处理不足:焊前预热不充分(仅150℃预热1分钟)且未进行焊后热处理,导致残余应力高,热影响区塑性变形能力差。

6. 服役温度敏感:533℃的服役温度处于12Cr1MoV钢再热裂纹敏感区间。 综上,焊接质量差、应力集中、工艺不当及热处理不足等因素共同导致再热裂纹萌生并快速扩展,最终引发接头开裂。

03研究结论

(1)低温再热器出口2Cr1MoV钢集箱管座与连接管焊接接头的早期开裂与母材无相关性。焊接接头的服役温度处于再热裂纹敏感温度区间,结构应力、焊接强制对口产生的拘束应力以及未热处理消除的焊接应力的叠加作用导致再热裂纹在过宽热影响区内快速萌生及扩展,最终导致接头开裂。

(2)建议优化低温再热器出口焊接接头结构,采用同管径同壁厚连接方式;在焊接过程中采用小电流和热输入,降低热影响区宽度;严禁强力对口,降低焊接接头拘束应力;焊前预热温度选择200℃,预热时间不短于3min;焊后进行热处理,降低焊缝硬度、强度和焊接应力,提高热影响区韧性,改善焊缝与热影响区的强韧性匹配。