随着科技的发展,机械加工对高速刀具的需求进一步提高,传统高速钢生产的短板也逐渐显露出来。由于高速钢中高合金元素含量的特性, 传统高速钢生产方式主要以模铸为主,虽然产品质量相对较好,但是生产效率极慢。连铸可以显著提高高速钢的产量并且更加节能,但连铸生产的高速钢铸坯中心缩孔较大,并且轧制过程中开裂的问题一直无法解决,因此高速钢连铸一直无法正式投入生产。碳化物是影响高速钢性能的一个非常重要的因素,添加合金元素会对高速钢中碳化物尺寸、形貌以及元素组成产生影响,从而改善高速钢性能。合金元素按照作用方式不同可以分为碳化物形成元素以及非碳化物形成元素,这两类元素对碳化物有着不同改性效果,并且作用机理有较大差异。讨论了高速钢中碳化物的主要种类, 针对不同种类的合金元素总结了其对高速钢中碳化物的作用以及研究现状,并对未来合金元素在高速钢碳化物改性方面的研究提出了建议。

01前言

高速钢是一种具有高硬度、高耐磨性和高耐热性的工具钢,又称高速工具钢或锋钢,俗称白钢。为了提高钢的淬透性并获得高硬度的高碳马氏体,同时形成碳化物以提高基体的硬度、耐磨性和热稳定性,高速钢成分具有高碳、高合金的特点。高速钢按照合金元素不同可以分为:钨系高速钢、钨钼系高速钢、钼系高速钢、钒系高速钢。目前国内外高速钢制备技术包括模铸生产(主要)、电渣重熔 、粉末冶金 、电子束选区熔化及连铸生产。

传统模铸法是目前高速钢生产的主要方式,其缺点是生产效率低并且凝固组织粗大。连铸是一种高效、节能、环保的生产方式,但是由于高速钢中W,Mo,Cr,V 等合金元素的含量较高,容易导致碳化物聚集长大,形成粗大的莱氏体网络以及大面积的碳化物聚集区域,使得高速钢的塑性及韧性变差,进而导致高速钢连铸产生缩松缩孔、微裂纹等缺陷, 在轧制过程中开裂。一些合金元素的加入能显著改善高速钢中碳化物的形态及分布,这些合金元素按作用类型可以分为两大类:强碳化物形成合金元素、非碳化物形成合金元素。

本文对高速钢中的主要碳化物种类、强碳化物形成合金元素和非碳化物形成合金元素对高速钢中碳化物的影响进行了综述,合金元素能显著改善高速钢中碳化物的形态及分布,大大提高了高速钢的塑性及韧性,使高速钢具有广阔的发展前景。

02合金元素对高速钢中碳化物的影响

2.1 高速钢中的主要碳化物

高速钢组织中有较大的合金化碳化物,这些碳化物大部分都在凝固过程中析出。这些合金化碳化物具有高硬度、高强度的特点,可以显著提高刀具的强度、红硬性、耐磨性。高速钢中的合金化碳化物的化学成分、形状、尺寸和分布会很大程度上影响高速钢的性能,碳化物种类以M6C、M2C和MC型为主,目前对高速钢碳化物的研究主要针对这3种碳化物, 通过添加合金元素来改变碳化物的尺寸、分布以及碳化物类型,最终提高高速钢的性能。

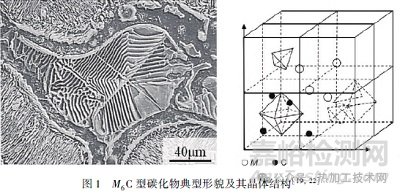

M6C型碳化物的化学通式为A4B2C或A3B3C, 其中A=(Ti,V,Cr, Fe),B=(Ta,Zr,Nb,W,Mo)。M6C型碳化物的晶体结构为面心立方结构, 晶格参数为1.098~1.110nm,该晶胞中有112个原子,如图1所示。铸态高速钢中共晶M6C呈鱼骨状或骨架状,中间有中心层 。M6C的化学性质较稳定,即使在较高的温度下也不会分解,因此能够使高速工具钢获得较高的强度、硬度、耐磨性和红硬性,其硬度一般为1200HV~1300HV。高速钢中的M6C一般有两种生成途径:一是钢液在凝固过程中达到M6C的析出温度时, 发生共晶反应L→δ+M6C; 二是由M2C发生分解生成,M2C+Fe→MC+M6C。

在高速钢中,M2C碳化物中的M元素通常为Mo和W,晶体结构为密排六方结构,晶格参数a和c分别在0.2960~0.3012nm和0.4669~0.4735nm。铸造高速钢中共晶M2C形态为片状或羽毛状,根据高速钢的成分不同又会有纤维状存在,如图2所示。M2C碳化物是一种亚稳态碳化物,在高温下分解,有利于高速钢中碳化物尺寸的细化。M2C 的分解伴随着合金元素在碳化物中的扩散。在分解过程中,MC在片状和纤维状M2C碳化物的不同位置形核。MC碳化物主要生成于纤维状M2C和基质的界面,而一般分布在M2C片状碳化物内部。

M6C首先在M2C/基质界面形成,然后在M6C/M2C界面生成MC。相反,MC和M6C都是在纤维状的M2C/基质界面生成的。由于M6C碳化物富含Fe,W或Mo,它们倾向于在M2C/基体界面形成,并从M2C和基质中获得所需的元素。M6C的形成导致了V在M6C/M2C界面的富集化。

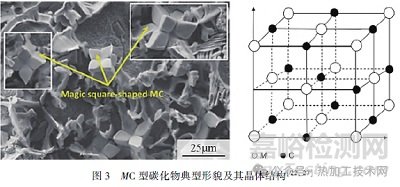

MC碳化物有VC、NbC和TiC,它们的晶格结构都是面心立方的,晶格参数分别为0.4173,0.4433和0.4320nm,MC碳化物是高速钢中最硬的碳化物,VC和NbC中总是缺碳的。MC共晶碳化物可分为3种类型:离异MC共晶、非规则MC共晶、复杂规则MC共晶,典型形貌分别为孤立块状碳化物、花瓣状碳化物(非共格生长)、具有分岔的花瓣状碳化物(共格生长),如图3所示。MC型碳化物为稳定型碳化物,受热不容易分解,主要通过共晶反应以及M2C分解产生,共晶MC具有明显的从晶内向晶界分支的方向性。

2.2 强碳化物形成元素对高速钢中碳化物的影响

部分合金元素由于对碳元素亲和力较强,加入高速钢中后会和高速钢中的碳元素结合, 形成MC型碳化物,如Nb,V,Ti 等, 称它们为强碳化物形成元素。由于在凝固过程中析出了MC型碳化物,抑制了高速钢的晶粒长大,从而得到晶粒形状更均匀、尺寸更小的凝固组织。

Nb元素的加入会使高速钢中的MC型碳化物的占比增加,并且MC型碳化物的主要成分由富V型转变为富V-Nb型。Ahn等和Zhang等向M2、CPM121等高速钢中加入Nb元素,同时调整碳含量达到2.0%时(质量分数)发现,随着Nb含量的增加,高碳高速钢中的碳化物以MC型碳化物为主,M6C型碳化物的比例减少,由于MC有更好的稳定性, 因此Nb合金化后高速钢的性能大幅提高。在碳化物的形成过程中,由于与碳的高亲和力,Nb与熔体中的游离碳反应,降低了熔体中的碳含量。在这种情况下,用于共晶反应的残余枝晶间液量将减少,而更多的MC颗粒可以作为共晶反应形核的孕育剂,从而细化共晶碳化物,这是M2C碳化物细化的主要原因。Nb合金化可以降低M2C碳化物中W和V的含量,增加Fe的含量,这将有利于M2C碳化物的分解。添加适量的Nb可促进MC碳化物的致密化,细化MC碳化物,但过量Nb的添加会导致条状碳化物和块状M6C碳化物以及WC的形成, 部分原因是W在NbC中的溶解度低于W在VC中的溶解度。

卢林等向M2高速钢中加入不同质量分数(以下其他合金元素, 同是质量分数)Nb元素发现,在M2C的分解过程中,Nb 的加入促进了M2C的分解。1100 ℃ 下保温1h 后,未加入Nb的样品中M2C仅发生部分分解,而加入1% Nb的样品中M2C完全分解, 原因是Nb的加入可以减小M2C碳化钢的尺寸,使得Fe原子的扩散距离短,所以在相同的处理条件下,含Nb的高速钢中的M2C碳化物分解更快, 如图4。

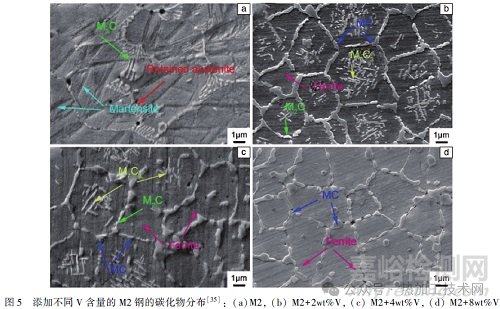

Ke等通过提高M2高速钢中的V元素含量来改变高速钢中碳化物的形貌,如图5所示。当V含量为2%时,晶界开始析出以MC碳化物为主的粗大复合碳化物,也有少量的M2C碳化物; 当V含量为4%时,MC碳化物的形态由长块状转变为不规则的短棒状,并出现少量颗粒。随着V含量的增加,由于V和C之间的亲和力很强,MC和M2C碳化物中的W,Mo和Cr元素部分被元素V取代,MC 碳化物中的V含量增加。加入8%V后,M7C3碳化物中的元素Cr几乎全部被V取代,M7C3碳化物消失。同时,V还带走了M2C碳化物中的少量碳,使M2C碳化物消失。碳化物中的V含量进一步提高,其他元素的含量进一步降低。

Ti元素添加对高速钢碳化物具有细化作用,在Cen等的研究中,向M2 高速钢中添加0.5%Ti导致碳化物网络趋于破碎,所有碳化物都被细化并均匀分布在基体中。并且有研究发现, 在M2高速钢中添加Ti后,M2C碳化物的形态由棒状、迷宫状转变为粗大的羽毛状。在没有Ti合金化的情况下,碳化物主要为棒状或迷宫状的复杂规则共晶,以及羽毛状不规则共晶。加入Ti后,棒状或迷宫状的复杂规则共晶消失,只存在细长粗大的羽毛状不规则共晶,在稀土与Ti复合添加的样品中,羽毛状共晶变得更细、更短,并倾向于孤立或以不连续的网络分布。在Ti添加对轧辊用高速钢显微组织和性能的影响的研究中,Dobrzanski等发现,经1050℃ 正火处理后,W9和W11高速钢中的碳化物转变为粒状或球状分布,并且其性能得到大幅提高。在合金元素分布方面,0.5%Ti合金化时,显微偏析最小,这是因为(Ti,V)(C,N)粒子的有效异质形核剂促进了初生枝晶的形成。但目前的研究发现,Ti只存在于MC型初生碳化物中,由于Ti元素与C元素的亲和性很强,Ti元素的加入会使MC型碳化物的占比增加。

此外, 还有一些研究较少的强碳化物形成元素,如Ta,Zr等。Wang等发现随着Ta含量的增加,M2高速钢中M2C型碳化物逐渐演变为片状和块状碳化物。当Ta含量达到1%时,显微组织开始发生明显变化:粗大的MC型碳化物TaC开始在晶界析出,晶界开始变得不连续, 并在晶内出现碳化物分枝。经1%Ta合金化后,晶界残余奥氏体量明显减少,晶内出现大量马氏体相。用2%Ta合金化后,晶界变薄,晶粒细化。此时,晶界的羽毛状M2C型碳化物基本消失,主要为短棒状和颗粒状M2C型碳化物。这种形式的碳化物相对稳定,使合金力学性能可以得到一定程度的改善。在3%Ta合金化后,部分晶界被“溶解”,碳化物在基体中的分枝数量大大增加。

Cui等研究了Zr对M2高速钢退火后铸态组织和性能的影响。发现Zr的加入细化了碳化物的共晶组织,提高了碳化物的稳定性,碳化物主要为MC、M2C和M7C3。粗大的枝晶组织明显减少,碳化物大部分均匀分布在组织中。大块碳化物明显减少,菊花状共晶群落基本消失。此外,枝晶变得更小和孤立。添加N和Zr后,弯曲的片状碳化物的片层相互平行,整个结构变得更加统一。

对于高碳高速钢,V元素的加入促进了网状碳化物破碎,并且碳化物趋于独立均匀分布。经过热处理后,碳化物基本上呈现球粒状,直径通常在15μm 以下。这是由于变质作用导致铸态组织中的网状碳化物逐渐破碎和孤立,在高温热处理时,促进了碳化物形成球状形貌,也有助于碳化物在高温下的分解以及元素向基体的扩散。

因此,强碳化物形成元素的加入将会导致在凝固过程中析出更多的MC型碳化物,抑制高速钢的晶粒长大,从而得到形状更均匀、尺寸更小的碳化物。不同碳含量下强碳化物形成元素作用结果有所差异。对于碳含量较高的高速钢, 如T15高速钢、W16高速钢、M3高速钢以及一些额外添加碳元素的高速钢,加入强碳化物形成元素后,MC型碳化物占比逐渐增加,而M2C、M6C型碳化物占比逐渐减小并且尺寸逐渐细化, 碳化物总含量有所减少。而对于碳含量较低的高速钢, 如M1高速钢、M2高速钢、W9高速钢等,碳含量均在1.0%以下,强碳化物形成元素加入将会显著减少高速钢中的共晶碳化物,相对于高碳含量高速钢而言,减少幅度更大。由于较低的碳含量,绝大部分碳原子与强碳化物形成元素形成MC型碳化物, 而多余的合金元素则固溶在基体中,起着固溶强化作用。

2.3 非碳化物形成元素对高速钢中碳化物的影响

2.3.1 稀土元素与活泼金属元素

一些合金元素,如稀土元素Ce、活泼元素Mg等,不会直接参与碳化物的形成,其主要作用为细化晶粒,减轻枝晶间的合金元素偏析,改善碳化物的形貌,使之均匀化。

稀土元素的加入会使共晶碳化物形态改变,由层片状向纤维状转变,因此碳化物热稳定性变差,纤维状共晶碳化物在高温加热时更容易发生分解生成细小的二次碳化物, 从而使碳化物尺寸显著减小,并且分布更加均匀。Qu等的研究发现,稀土元素通过与晶界上一些其他杂质元素结合形成夹杂物,能够作为异质形核位点,并且显著减轻了合金元素在晶界上的偏析, 因此碳化物的数量显著减少。稀土元素在奥氏体中的溶解度很小,固液平衡分配系数K0(Cs/C1 )小于1,有利于奥氏体在生长过程中分枝次数增加,从而使枝晶细化。刘秋香等通过实验发现,加入镧铈混合稀土后,M2高速钢中共晶碳化物变得破碎,碳化物网明显断开,碳化物尺寸明显细化, 片层状碳化物占比明显减少并且片层变短。此外,Zhou等发现稀土元素促进了鱼骨状M6C共晶碳化物的形成,认为M6C的形成是由稀土夹杂物引起的,稀土夹杂物在凝固过程中有效地充当了M6C碳化物形核的核心。

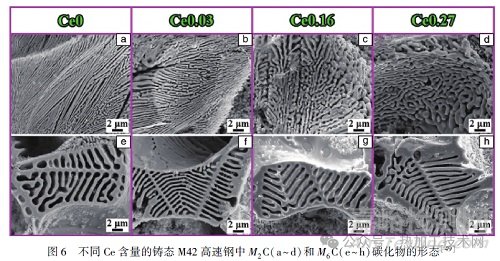

稀土对不同合金成分的高速钢的影响也有差异。Jiao等制备了不同Ce含量的铸态M42高速钢。随着Ce的含量增加,M2C碳化物变化趋势为:长条片状或直棒状—较短的直棒或曲棒形态—弯曲棒状或蜂窝状,对M6C碳化物的形态影响不大,M6C碳化物均以主杆的存在为特征, 主杆形成许多由基质彼此隔开的次级片层,如图6所示。但Zhou等在稀土(主要是Ce)对M2高速钢共晶碳化物形态和组织的影响研究中发现,稀土夹杂物在凝固过程中有效充当了M6C碳化物形核的核心,过多的稀土加入可能会形成稀土夹杂物,增加M6C的含量。稀土变质后,由于碳化物片状组织细小,M2C碳化物在加热过程中更容易析出和球化。相比之下,M6C碳化物的形态变化不大,这与其较高的热稳定性密切相关。

稀土元素在凝固过程中会在枝晶生长的前沿富集,产成较大的成分过冷。MClean等研究提出,合金元素在晶间的聚集程度可以用富集常数来表示,并且通过推导发现,溶质元素的偏聚能越大,富集常数越大,温度越高,富集常数越小。在钢液凝固初期,由于温度较高,富集常数偏小,稀土元素不容易在晶间偏聚,随着温度的下降,富集常数会迅速增大,并且温度越低,富集常数越大,因此稀土元素会大量富集于晶界,形成一层薄膜,从而抑制合金元素向晶间扩散,抑制碳化物长大,达到细化碳化物的目的。

Chen等在研究中发现,随着Y含量的增加,MC的数量增加,而M2C和M6C的数量减少。主要原因是Y元素比其他元素(Mo,Fe,W等)具有更高的扩散系数。

扩散系数越大,扩散速度越快。这将导致钢液的冷却速度过快,从而增加液相过冷度,导致碳化物形核。同时,Y元素具有较高的活性,可以优先吸附在碳化物表面,抑制碳化物的生长。当Y对碳化物形核速率的影响大于碳化物生长速率时,碳化物体积分数增加,反之,碳化物体积分数减少。并且Y元素的信号强度在MC与基体的界面处明显增大。这意味着在凝固过程中, Y元素可以在碳化物与母材的界面处富集,形成一层薄的吸附膜,从而抑制C,Fe和Cr原子进入碳化物。这种薄膜可以减慢碳化物的生长速度, 进而促进碳化物的断裂和球化。

对于高碳高速钢,稀土元素同样能起到细化碳化物的作用。蒋志强等通过向高碳高速钢中添加Ce元素,发现共晶组织中片层状碳化物变短、变细, 并且碳化物由片层状转变为颗粒状。主要原因是稀土元素在碳化物表面的富集导致碳化物生长受到抑制。此外稀土元素还促进了热处理过程中碳化物的分解,原因之一是稀土促进碳化物发生断裂颈缩,出现更多薄弱位置;其二是稀土进入碳化物引起晶格畸变,导致碳化物热稳定性变差。高钒高速钢经稀土变质处理后,碳化钒形成了孤立分布的团块状结构,碳化物边缘的光洁度明显改善,碳化物的尺寸也显著减小,分布更为均匀。同时,初生碳化钒呈现离散分布的团块状结构,共晶组织减少,表现出离散分布的短杆状和小团球状的特征。

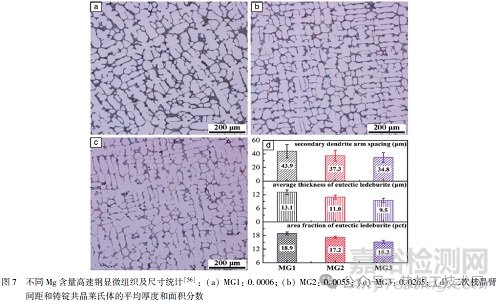

一些活泼的金属元素, 如Mg,Ca,K,Na等的加入也会对高速钢碳化物产生改性作用。加入Mg后,原有的碳化物网会被打破,大尺寸碳化物被破碎成小尺寸的碳化物。Mg能降低枝晶间液相的渗透率,促进初生奥氏体在Mg夹杂物上的非均匀形核,从而抑制富含合金元素的液相在枝晶间流动, 如图7所示。Mg元素的加入会使二次枝晶间距减小,并且减小共晶莱氏体的平均厚度。

Ca变质后的AISI M2高速钢铸态组织中M2C共晶碳化物明显细化。同时,M2C的形态由片状演变为纤维状。与片状M2C相比, 纤维状M2C在高温下稳定性较差,促进了碳化物的球化和细化。因此, 经Ca变质处理的M2高速钢热处理后的硬度和红硬性均高于未加Ca的M2高速钢。变质前后铸锭中的碳化物都是由M2C和MC组成的,Ca只改变M2C共晶碳化物的形态,而不改变碳化物的结构。Ca作为一种活泼易氧化的元素,在熔炼过程中大量流失,通过电子探针只能在碳化物与共晶团的界面处检测到极少量的Ca, 而在碳化物中检测不到。

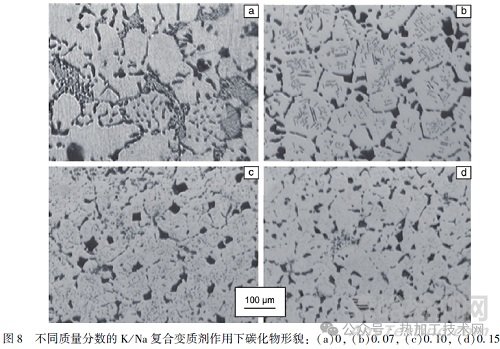

K和Na元素是表面活性元素,凡定胜等和Jiao等认为,加入钢液中的K和Na元素,在发生共晶反应时,会在共晶碳化物择优生长方向的表面上吸附,形成一层薄膜,这层薄膜可以阻碍铁水中的合金元素进入共晶碳化物晶体,从而使碳化物尺寸显著减小,并且碳化物数量也大幅减少。研究发现, 在高碳高速钢中加入K和Na元素降低了M2C共晶碳化物[010]择优方向的长大速度, 而[001]、[100]方向由于没有限制,碳化物在该方向上的长大速度增大,从而形成不规则的球状或团块状碳化物。此外K和Na元素还易促进碳化物的孪晶形成,导致碳化物形态的团块化, 如图8所示。但到目前为止, 关于K和Na元素对高速钢碳化物的影响的研究仍不深入,仅停留在表面,未有直接证据证明其推论。

张新庄等研究了钾盐添加对于高钒高速钢的影响,观察到含B钾盐和含Ti钾盐能够提高初生VC的数量,使VC形态更圆整且分布更均匀。添加含Zr 钾盐的复合变质剂虽未明显改变初生VC的数量,但却调整了其形态,促使共晶VC发生断裂并且更加细化。

因此,稀土与活泼金属元素的加入将会显著减少高速钢中的碳化物数量,改善碳化物形貌。在高碳含量高速钢中,这些元素的加入减少了大尺寸共晶碳化物的数量,并按比例增加了球状和棒状MC碳化物的含量。一部分原因是由于这些元素形成的夹杂物充当了异质形核核心,另一方面,从Chen等的研究来看,这种作用结果可能是由于这些元素在枝晶间隙发生富集,形成一层薄膜阻碍了合金元素向晶间扩散,因此大尺寸共晶碳化物数量大幅减少。而在低碳含量高速钢中,较低的碳含量导致晶间碳化物生长相对较慢,不容易生成大尺寸的碳化物,加入这些元素主要作用为促进网状碳化物的断裂,但同时也在一定程度上抑制了碳化物形成元素向晶间的扩散, 导致M2C、M6C数量减少,MC数量相对增加。

2.3.2 抑制碳化物形成元素

Si元素最早在70年代末的研究中发现具有加速M2C碳化物向M6C碳化物转变的作用,目前的研究表明,铸态组织中的共晶碳化物类型、数量和分布会因Si的增加而发生变化。随着Si含量的上升,M2C的数量急剧下降,而M6C的数量急剧增加,如图9所示。在M2高速钢中,Si的临界添加量为2%。当Si含量低于这一值时, 两种碳化物共存;而当Si含量高于这一值时,M2C碳化物几乎消失。此外,Si对棒状M2C碳化物的分解有促进作用,使之分解为细小而均匀的碳化物。在无共晶碳化物相M2C的低合金高速钢中,Si可显著增加退火态和淬火态组织中M6C碳化物的数量。

添加Al元素会导致铁碳相图共析点在浓度轴上向右移动, 抑制碳化物的生成。碳化物的形成受Al电负性的影响,Al与Fe相比,其与W, Mo,V等元素的电负性差异更大,具有更强的化学亲和力。Al的引入会增加基体中合金元素的固溶量,降低凝固末期钢液中的合金元素含量, 从而减少通过共晶反应形成的碳化物数量。周雪峰等在M2高速钢中添加0.6%的Al,发现碳化物占比由7.4%降低到6.9%,而添加了1.2%的Al后发现,基体中析出了大量针状和球状的合金碳化物,导致碳化物数量增加。M2C的形态也由纤维状转变为层片状,并且碳化物的热稳定性增强,不利于碳化物的分解。因此,在控制高速钢中的Al含量时,应避免含量过高。

因此,向高速钢中加入Al元素与Si元素有抑制碳化物形成的作用, 但加入量必须严格控制,否则会导致碳化物数量增加、碳化物难分解等后果。目前研究Al元素、Si元素对高速钢碳化物的影响,多为M2高速钢等通用高速钢,从结果来看,并不会因碳含量差异使作用结果产生较大差异。

03结论

当前,对高速钢产能以及性能的要求进一步提高,对高速钢组织的调控也变得更加重要,碳化物是影响高速钢性能的主要因素之一。高速钢中存在多种碳化物,最主要的3种碳化物是MC、M2C、M6C,这些碳化物能提高高速钢的硬度、耐磨性等性能,但是过多的碳化物聚集会对高速钢性能产生不良的影响,比如强度变低、脆性变大等。合金元素的加入能够起到细化碳化物、改变不同种类碳化物含量等作用。目前的研究表明,添加适量的合金元素会对高速钢中的碳化物起到细化作用,并且会使碳化物类型产生改变, 通过添加适量合金元素可以调整碳化物组成,进而得到形状更加规则、尺寸更加细小、并且性质更加稳定的碳化物,最终起到对高速钢的强韧化作用。

为了进一步对碳化物进行改性得到更加细小均匀并且形状更加规则的碳化物,可以从以下几个方面进行深入研究:①利用多种合金元素复合添加, 通过对碳化物种类进行调控,得到尺寸均匀且细小的MC型碳化物,凭借MC型碳化物的高硬度、稳定性使得高速钢性能进一步提高;②通过对碳化物形态进行调控,得到片层更薄、分布更加弥散且均匀的M2C型碳化物,有利于碳化物在轧制过程中破碎,并且有利于在后续热处理过程中生成尺寸更小、硬度更高的二次碳化物;③通过添加不同种类的合金元素并结合外场处理,使高速钢合金元素分布更加均匀,从而达到碳化物细化并改性的目的。