涂料工业:

摘要

Abstracts摘要:钢管表面前处理是决定钢管防腐层寿命的关键因素之一,本文从输水涂塑钢管防腐的前处理方法、前处理标准、施工现场对前处理的影响三个方面,阐述了输水涂塑钢管在施工过程中该如何实现长效寿命。

0 引言

输水管道工程是实现我国水资源优化配置、促进经济社会可持续发展、保障和改善民生的重大战略性基础设施,目前输水钢管内壁大多涂覆环氧粉末涂层,外壁涂覆聚乙烯涂层或3PE复合涂层。百年大计,质量第一,前处理作为整个输水工程防腐质量的第一步,是整个防腐管道生产施工的重点工序。百年防腐大计,始于前处理。前处理质量好坏,是防腐层与钢管能否牢固结合的前提,也直接影响着涂层的外观、耐潮湿及耐腐蚀等各方面性能,因此钢管表面前处理是决定钢管防腐层寿命的关键因素之一。同时,前处理的质量属于“内在潜伏”的质量,因为防腐层一旦涂装完成,其质量优劣便无法通过目测、敲击甚至电火花漏点检测等常规方法检测出来。因此,严格按照防腐层规范对钢管表面进行前处理对保证输水工程安全以及服役寿命至关重要,可以说是“成也前处理,败也前处理”。

1 输水涂塑钢管防腐的前处理方法

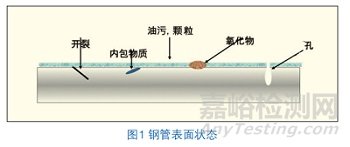

未经过处理的钢管表面通常存在各种自然氧化物及污染物,如铁锈、油脂。钢管如果存放在沿海地区则表面存在较高含量的盐份,有些情况下,还可能存在焊渣、过大的焊缝余高,钢管表面还可能存在表面破损产生的小凹坑或开裂,这些不利因素的存在都可以导致涂装的失败。钢管表面状态如图1所示。

在输水工程的管道防腐中,目前的前处理方法主要是机械清洁如抛丸、喷丸、喷砂,机械清洁可以清除钢管表面的氧化物、提高锚纹结构,增强涂层的附着力,但无法更进一步提高涂层的防腐能力;机械清洁+化学预处理可以提供更进一步的腐蚀防护。也有极少数管道防腐厂条件简陋而采用手工或机械除锈,该种方法是原始的、落后的,根本无法满足输水管道工程50年超长服役寿命的要求。

1.1 机械清洁

钢管表面抛丸处理是通过大功率电机带动叶片高速旋转产生的高速离心力使钢砂、钢丸等磨料以很高的线速度抛向钢管内或外表面,在离心力作用下对钢管表面进行处理。抛丸处理不仅可以彻底清除铁锈、氧化物和锈斑,而且钢管在磨料猛烈冲击和磨擦力的作用下,还能达到所需要的均匀粗糙度。同时钢丸或铁丸高速撞击零件表面,造成零件表面的晶格扭曲变形,使表面硬度增高。

钢管表面喷砂(丸)处理是利用压缩空气为动力,形成高速喷射束将磨料高速喷射到钢管表面,由于磨料对工件表面的冲击和切削作用,使工件表面获得一定的清洁度和不同的粗糙度。

机械清洁有以下几个重要作用:

1) 除油、除锈,清除表面污垢,为下道涂装工序提供清洁的表面;

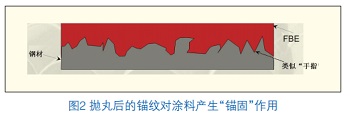

2) 提高钢管表面粗糙度,使之具有一定的锚纹结构与深度。在环氧粉末或聚乙烯粉末熔融固化过程中,熔融的环氧可象“手指”一样伸入到锚纹深度内,紧紧“抓牢”钢管(如图2所示)。这点对提高附着力至关重要。

锚纹是影响涂层附着力和剪切强度的重要因素。而采用动力工具打磨除锈的方法不仅无法达到规定的锚纹深度,更使涂层的附着力与机清洁处理后的有很大的区别。表1通过长期热水浸泡试验和阴极剥离试验可观察到机械清洁更利于涂层与钢管底材的粘接附着力,进而更加有效地保证了管道防腐的质量。

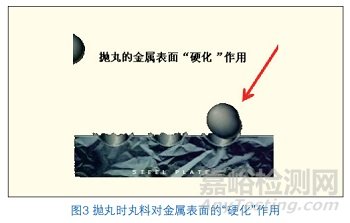

抛丸通过冲击而“硬化”金属表面(如图3所示),这是一个减少应力腐蚀致裂发生的过程。可以有效降低焊缝处的拉应力,可大幅提高金属的抗疲劳寿命。而这种强化作用,是一般喷丸处理根本达不到的,采用手工机械处理就更不具备这种强化作用。

处理后钢管表面具有一定的粗糙度,可减少涂装粉末涂层时的流挂现象。

1.2 动力工具除锈

主要使用钢丝刷、磨光机等工具对钢材表面进行打磨,可以去除松动或翘起的氧化皮、铁锈、焊渣等。若钢材表面附着牢固的氧化铁皮,工具除锈效果不理想,达不到防腐施工要求的锚纹深度。

人工工具除锈工作效率低,质量差,仅能达到St3级,人工工具除锈在我国管道建设初期广泛采用,目前仅在管道补口和补伤才会用到。

1.3 化学预处理

酸洗能够有效清除抛丸(或喷砂)后基材表面锚纹中残留的锈蚀痕迹、可溶性无机盐类、有机污染物及微小粉尘,提高钢管表面清洁程度,有利于环氧粉末或聚乙烯粉末等涂料熔融固化时对锚纹结构的渗透,进一步提高了涂层的长期热水附着力以及阴极剥离性能。国内供水管道对酸处理没有要求,而国际上通常规定可溶性盐的含量要小于20 mg/m2,要求进行表面酸洗处理。作为喷砂除锈后的再处理,化学清洗虽然能使表面达到一定的清洁度和粗糙度,但其锚纹浅,表面过于光滑对涂层的粘接不力,且对环境会产生污染,不符合当今的环保法规要求。

2 前处理的标准

前处理工作做的不好,锈蚀会在涂层下继续蔓延,使涂层成片脱落。经过认真清理的表面和一般简单(手工用砂纸或刷子)清理的工件,用暴晒法进行涂层比较,寿命可相差4~5倍。目前国内外报道过的许多有关管道防腐层失效的问题都与涂敷前钢管表面处理有直接的关系,包括管材表面锚纹深度和表面洁净度方面。为此国内外均有专门针对前处理质量制定的强制性标准,详见表2。

2.1 清洁度要求Sa2.5级(GB/T8923.1)

实践证明,达到Sa2.5这种清洁度的除锈等级几乎可以除掉所有的氧化皮、锈和其他污染物。

2.2 锚纹深度Rz(GB/T13288.4触针法测量表面粗糙度)

锚纹深度Rz即通常所谓的粗糙度,一般要求达到40~100 μm(但不得超过涂层厚度的1/3),可充分满足防腐层与钢管的附着力要求。触针法测量方便,直接读数且无需额外的耗材,成本较低,因而被广泛使用。采用手工或工具除锈的方式无法满足GB8923中规定的Sa2.5级的清洁度,锚纹深度也无法控制在40~100 μm范围内,因此对防腐工程的质量是无法保障的。

2.3 钢管表面灰尘度等级需要优于2级(GB/T18570.3)

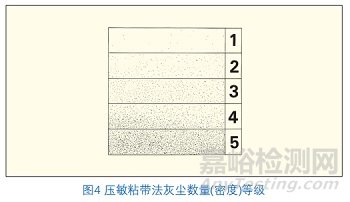

GB/T 18570.3中所说的灰尘是指准备涂敷的钢管表面由于表面处理过程或者环境作用导致而残存的松散的微粒物质。GB/T 18570.3标准把灰尘污染指数设定为5级,灰尘粒径由1级至5级分别为<50μm、50~100μm、>0.5mm、0.5~2.5mm、>2.5mm。(如图4所示),其指标数值越高,说明钢管表面的污染物越多。抛丸除锈后部分粉尘污染物为嵌入锚纹中,难以通过吹扫的方式清除,影响环氧粉末或聚乙烯粉末的锚固结合,涂层渗入水汽后,粉尘污染物还会导致钢管表面出现点蚀现象。被涂敷钢管表面灰尘越多、颗粒越大对涂层附着力的影响越大。

2.4 钢管表面的盐分含量不应超过20 g/m2(GB/T18570.9)

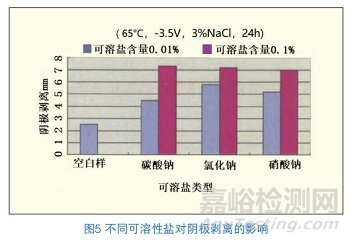

可溶性盐包括氯化物、硫化物等。盐份的形成过程可能是钢板或钢管在涂装前经海洋运输或海岸地带存储过程中其锈层中含有NaCl,以及工业环境中的SO2和氧、潮气共同作用下使铁锈中含有FeSO4等。盐份含量过高在渗透压下会发生渗压起泡,极易造成涂层起泡和失效。图5为不同可溶性盐对阴极剥离的影响柱状图。钢管表面不同类型盐份对涂层阴极剥离性能有着很大的影响[2]。

2.5 抛丸前将钢管表面的焊渣毛刺等清理干净,抛丸后将残余在钢管表面的丸料灰尘清扫干净

在焊缝位置的涂层非常容易出现漏点、开裂等缺陷,因此焊缝位置的表面处理更加重要。焊缝过渡不够圆滑,如出现“鱼脊’、“马鞍”等局部缺陷,会使防腐层局部变薄,造成防腐层厚度不均匀;涂装前如果存在焊缝毛刺或焊缝余高过大,则因当对毛刺和超高的焊缝进行打磨,尽管这项工作非常费时费力,但对于焊缝处的涂层质量非常重要。过高的焊缝余高,外壁涂装3PE时,可能造成严重的“焊缝空腔”或“焊缝拉薄”问题;如果焊缝表面处理不彻底,表面焊渣药皮残留、表面有锈蚀、表面含有灰尘等异物都会导致涂层附着力欠佳或甚至导致涂层开裂。

3 施工现场对前处理的影响

大气相对湿度对金属锈蚀的影响很大,钢铁临界湿度大约是75%,超过这一相对湿度后,钢铁表面会出现水膜或水珠,大气中的有害杂质会溶解于水膜、水珠,即形成电解液,锈蚀速度会陡然增加。大气温度也影响金属锈蚀,随气温升高大气中的水蒸气含量会增大,气温越高,锈蚀速度越快。另外,如果大气与金属间有温差,则在温度低的金属表面形成冷凝水,导致金属生锈。

干燥的钢管表面也有利于铁锈和氧化皮的分离,使除锈后的钢管表面更加洁净。因此所有涂料涂装的施工都要求在露点温度3 ℃以上施工,这点非常重要。露点是水蒸汽发生冷凝时的温度,钢板温度高于露点的温度时不会发生冷凝,当外界温度高,钢板温度低时,就可能发生冷凝,冷凝会将水留在表面上。冷凝发生在抛丸中将导致钢材的返锈,冷凝发生在涂装中将导致涂层附着力变差。

北京天津等北方地区在冬季施工时必须要考虑露点温度,冬季夜晚由于水蒸气饱和和蒸气压的下降,将有大量的水汽凝结于钢管的表面,水膜的存在,将极大地降低涂层与金属表面的化学吸附强度,这是因为金属界面有水膜存在时,原先的金属表面活性点与环氧涂层中的极性基团之间的吸附,被介入的水分子置换取代,使附着力降低,钢管输水后,由于水的渗透压的作用,将在更短的时间内产生阴极剥离。因此冬季抛丸前如果不对钢管表面进行预热可能导致整个防腐层附着力的下降。

冬天如果在室外喷砂(丸),再将喷砂(丸)后的防腐管移至温度较高的涂装车间,钢管表面不可避免将产生一层水膜,这是附着力之“大敌”,即便涂层达到标准规定的厚度,但实际应用过程中管道的防腐寿命将大打折扣。

抛丸清理后的钢管,可能不能马上进行环氧粉末或聚乙烯粉末的涂装,在正式涂装前会有很长的一段涂装等待时间,对此国内外有些标准均规定了存放周期,一般为4h。但这个停留时间的限制应当随着环境温度以及湿度而适当变化,不应该统一规定为4 h。法国标准(NF A49-710-88)就提出了一个相对详细的存放时间要求:湿度>80%,2 h内涂装;湿度70%<RH≤80%,3 h内涂装;湿度≤70%,4 h内涂装,并且确保钢管温度大于露点温度3 ℃。考虑到我国地域广阔,气候多样,我们认为涂装前的等待时间参考以下标准可能更适合国情:

(1) 晴天或湿度不大(≤75%)的气候条件下:一般在12 h之内涂装。如在睛天和较好的大气条件下,最长也不应超过24 h。

(2) 雨天、潮湿(湿度>75%)的气候条件下:必须在12 h之内作防护处理。

(3) 对于返锈或表面被污染的钢管,即使满足上述要求,也应重新抛丸。

4 结语

采用抛丸除锈可以较好的满足涂装前处理的要求,如表面清洁程度、锚纹深度和锚纹形状等,而动力工具除锈无法对钢管实现彻底清洁,无法实现高质量的涂装要求,造成涂层质量隐患,直接影响输水管道工程项目的寿命。此外,钢管涂装前处理时还应控制施工环境温度、湿度等因素,才能提供性能优异的防腐涂层。

良好的表面处理质量是提高输水钢管防腐层的寿命的可靠保证,施工单位或监理单位应按国家已制定的除锈等级标准进行检查验收,对达不到前处理标准的防腐厂坚决予以制止纠正,只有如此,才能保证后序涂装的质量,进而保证整个防腐层的寿命。

参考文献

[1] 管世伟. 材料检验和工艺控制对三层聚烯烃防腐涂层长期性能的影响.

[2] Alan Kehr J. Fusion-Bonded Eopxy A Foundation for Pipeline Corrosion Protection[M]. Houston: NACE PRESS, 2003.285-286.