您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-09-20 20:56

在现代高科技产业中,尤其是汽车电子领域,晶圆切割后的芯片裂纹检测已成为确保产品高可靠性的核心环节。任何微小的裂纹都可能导致严重的安全和责任问题。本文将深入探讨晶圆裂纹的类型、检测方法及预防策略。

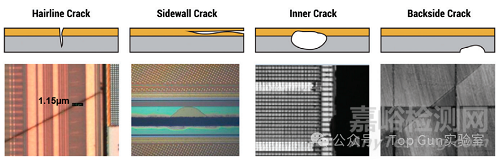

晶圆裂纹主要分为以下几种类型:

1.发丝裂纹 (Hairline Crack):出现在芯片表面,通常细小、浅显,在常规检测中对比度低,难以发现。

2.侧壁裂纹 (Sidewall Crack):从芯片侧壁(边缘)穿透,与划片过程密切相关。

3.内部裂纹 (Inner Crack):与侧壁裂纹类似,但可能出现在芯片内部的任何位置,多由生产过程中的应力引起。

4.背面裂纹 (Backside Crack):起源于晶圆衬底,并可能延伸至多个芯片。

这些裂纹的形态各异,成因复杂,因此需要针对性的检测和预防措施。

预防与自动化检测

预防是解决芯片裂纹问题的最佳途径。对于划片裂纹而言,这就需要更严格地控制划片过程。通过严格控制划片过程,可以有效减少裂纹的发生。传统的手动检测方法效率低下、耗时且易出错,因此自动化检测技术变得尤为重要。

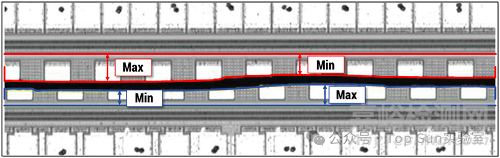

自动化检测系统能够精确识别芯片密封环和有源区域,并测量划片槽的相对位置。这对于优化划片过程、防止裂纹渗透至有源区域至关重要。随着汽车行业对产品可靠性要求的不断提高,自动化划片槽检测已成为行业趋势。

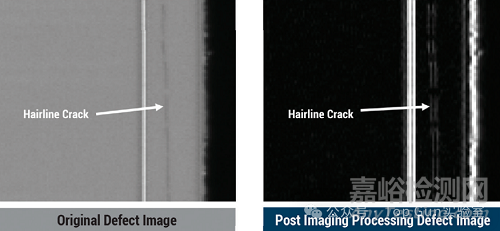

发丝裂纹的增强检测

发丝裂纹因其微小和低对比度而难以检测。为了提高发丝裂纹的可见性,通常会采用先进的图像处理算法。例如,通过空间滤波技术可以有效提高信噪比,使裂纹的表观宽度增加一倍,对比度提升4-5倍。

图像处理算法不仅能增强裂纹的可见性,还能改善芯片边缘的均匀性,从而提高检测的准确性,减少误报。

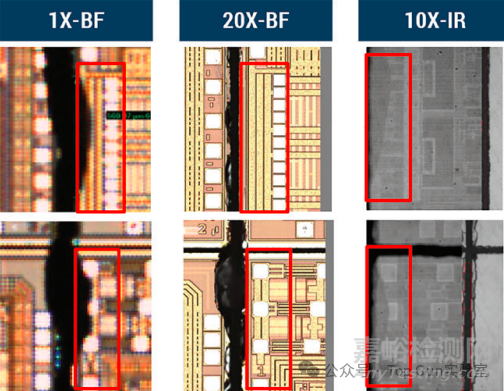

侧壁/内部裂纹的挑战与红外成像

侧壁和内部裂纹的检测更具挑战性,因为它们通常位于芯片表面下方,且容易与崩裂混淆。通过不同放大倍数的图像观察,可以发现裂纹的表观尺寸会随放大倍数变化,例如在1倍放大时显得更宽,而在20倍放大时则更小。

为了准确确认这些裂纹的存在和范围,红外(IR)成像技术发挥着关键作用。红外光能够穿透芯片,提供肉眼或可见光无法获取的内部信息,从而为侧壁/内部裂纹的检测提供可靠的依据。

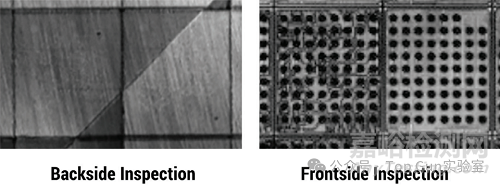

背面裂纹检测

背侧裂纹相对较大且容易从背面看到。背侧裂纹常常跨越多个芯片,并且与芯片还在支撑它们的胶带框架上时的划片过程有关。背面裂纹检测的挑战在于在不损坏正面有源区的情况下检查背面。

随着半导体技术的发展和应用领域的拓宽,芯片裂纹检测技术的重要性日益凸显。通过深入理解不同类型裂纹的特征,结合先进的自动化检测和图像处理技术,特别是红外成像的应用,我们能够有效提升芯片的可靠性。

来源:Internet