您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-09-20 20:29

产品的可靠性与质量已成为企业立足市场的核心竞争力。然而,潜在的设计缺陷和制造瑕疵如同隐藏在产品中的“定时炸弹”,不仅会导致高昂的售后维修成本、品牌声誉受损,更可能危及用户安全,最终被市场淘汰。传统的质量检测方法通常在标准条件下进行,难以有效激发和暴露这些潜在缺陷。因此,如何在研发和生产早期快速、高效地发现并消除缺陷,成为了现代工业面临的严峻挑战。

在此背景下,高加速寿命试验(HALT) 和 高加速应力筛选(HASS) 应运而生。它们作为一种激发试验(Stimulus Testing),通过施加远超出产品规格极限的严酷应力,主动地、快速地迫使产品缺陷暴露出来,从而实现“设计靠强度,生产靠筛选”的现代可靠性工程理念。本文将分享HALT/HASS试验方法,了解其如何快速暴露产品缺陷,为企业提升产品可靠性提供理论依据和实践指导。

01HALT/HASS试验概述

HALT/HASS方法论由Dr. Gregg K. Hobbs于20世纪80年代提出并发展起来。它打破了传统可靠性试验“模拟真实环境”的思维定式,转而采用“激发故障”的积极进攻策略。最初主要应用于航空航天、军工等对可靠性要求极高的领域,随后由于其卓越的效果,迅速扩展到电子、通信、汽车、医疗设备等几乎所有高科技制造业。如今,实施HALT/HASS已成为国际领先企业产品可靠性保证流程中的标准环节。

HALT (Highly Accelerated Life Test): 高加速寿命试验。这是一种在产品设计阶段使用的可靠性增长工具,在于通过施加一系列逐级加严的应力(如高温、低温、快速温变、振动、复合应力等),逐步发现产品的工作极限(Operational Limit)和破坏极限(Destruct Limit)。通过分析在极限附近暴露出的故障模式,对设计进行改进,从而从根本上拓宽产品的固有可靠性和稳健性(Robustness)。HALT是一个破坏性试验。

HASS (Highly Accelerated Stress Screen): 高加速应力筛选。这是一种在产品生产阶段使用的质量筛选工具。在HALT所探明的极限基础上,制定一个适当低于破坏极限但高于工作极限的应力剖面,对生产线上的每一个产品或抽样产品进行快速筛选。其目的是在不过度损伤产品有效寿命的前提下,选用高水平的筛选应力组合,高效地发现并剔除那些因原材料、工艺、制造波动等原因引入的潜在缺陷(Latent Defects),提高产品在实际应用中的可靠性。HASS是一个非破坏性的筛选过程。

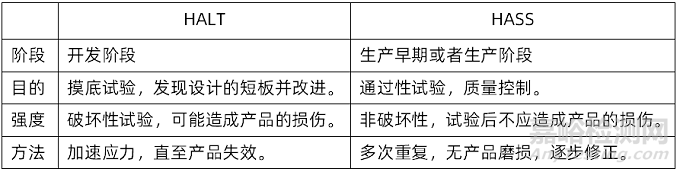

HATL和HASS的区别:

02产品缺陷分析

产品缺陷可分为设计缺陷和制造缺陷两大类,在HALT/HASS中均可被有效激发:

电子元件故障:如虚焊、冷焊、BGA焊点开裂、元器件参数漂移、芯片封装缺陷等。

机械结构问题:如螺丝松动、支架断裂、连接器接触不良、材料疲劳、轴承润滑失效等。

材料性能不稳定:如塑料件在低温下变脆、导热硅脂老化、涂层脱落、材料热膨胀系数不匹配等。

软件与固件缺陷:在极端应力下可能出现的时序错误、内存溢出、信号不同步等问题。

工艺缺陷:如PCB板内部裂纹、清洗不彻底导致的腐蚀、装配应力残留等。

这些潜在缺陷在客户正常的使用条件下可能短期内不会显现,但在特定的应力组合或经过一段时间后,会导致产品功能中断、性能下降,甚至完全失效。其后果包括:客户投诉率上升、保修成本激增、品牌形象受损,以及最严重的安全事故和法律风险。

03HALT/HASS试验原理与流程

HALT/HASS的核心原理是利用高应力的加速模型,在短时间内模拟产品在整个生命周期中可能遇到的各种应力累积效应。

应力类型:

1.温度循环:采用极高的变温速率(如60°C/min以上),使不同材料部件产生剧烈的、不同步的热胀冷缩,从而在结构薄弱处产生应力,激发焊点开裂、连接不良等缺陷。

2.振动:使用六自由度气动锤式振动台,提供宽频带(通常2-10,000 Hz)、全轴向上的随机振动能量。这种振动能有效地发现机械松动、虚焊和间歇性故障。

3.复合应力:将温度循环与振动应力同步施加,其效果不是简单的叠加,而是协同放大。一种应力会削弱产品对另一种应力的抵抗能力,从而更快速、更真实地暴露缺陷。

4.其他应力:如湿度、电压偏置、功率循环等,可根据产品实际应用环境灵活添加。

这些极端应力通过激发能量,使潜在缺陷迅速发展为显性故障,从而将数月甚至数年的使用过程浓缩为几小时或几天的试验。

试验流程(以HALT为例)

1.试验准备:选择代表最新设计状态的预生产样品(通常2-3个)。安装传感器(热电偶、加速度计等),并搭建完整的测试工装,用于在试验中实时监控产品性能。

2.初始性能测试:在常温下对样品进行全面功能与性能测试,建立基准。

3.逐步应力施加(步进应力):

4.低温步进:从常温开始,以步进方式降低温度,在每个温度台阶稳定后执行功能测试,直至发现工作下限或破坏下限。

5.高温步进:同理,逐步升高温度,探寻工作上限与破坏上限。

6.快速温度循环:在已探明的极限范围内,进行高变温速率的循环,寻找缺陷。

7.振动步进:从低振动量级开始,逐步提高Grms值,在每个量级进行功能测试。

8.复合应力:结合温度循环和振动,这是最有效的缺陷激发阶段。

9.中间性能测试与缺陷分析:在任何阶段一旦发现故障,立即暂停应力。对故障进行根本原因分析(RCA),记录所有故障模式。修复或改进设计后,继续试验,验证改进措施的有效性并探寻新的极限。

10.最终报告:汇总所有发现的缺陷、确定的极限值,并提出设计改进建议。

HASS的流程与此类似,但其应力剖面是基于HALT结果预先设定的、固定且高效的筛选程序。

04影响因素与优化建议

影响因素:

1)试验参数设置:应力类型、量级、变化速率的选择直接影响缺陷激发效率。过低的应力无法激发缺陷,过高的应力则可能引入非相关故障。

2)样品数量与状态:样品必须代表最终设计。数量过少可能导致无法发现某些离散性缺陷。

3)试验设备性能:温变速率、振动谱型和能量分布是否满足要求。

4)监控与诊断能力:实时、全面的监控和精准的故障诊断是成功分析的根本。

优化建议:

1)基于HALT结果制定HASS:HASS剖面必须源自HALT探明的极限,确保筛选的有效性和安全性。

2)持续迭代:将HALT/HASS融入产品开发流程(IPD),与设计、制造部门紧密反馈,形成闭环。

3)投资先进设备与培训:确保试验系统能力并提升工程师的故障分析技能。

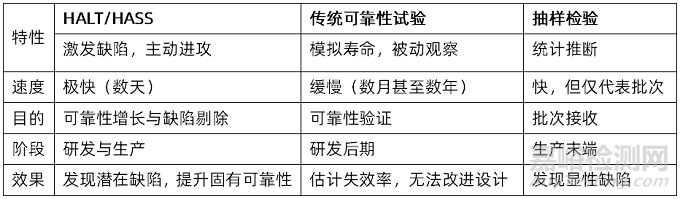

05与其他方法的比较

HALT/HASS在速度和深度上具有无可比拟的优势,它能发现传统方法无法发现的间歇性、边缘性缺陷,并从设计源头提升质量。但此试验的开展需要专用设备,初始投入较高;对工程师的分析能力要求高;且不适用于如非常大的机械结构的产品类型。

HALT/HASS高加速寿命试验作为一种革命性的可靠性工程技术,通过施加高强度复合应力,能够极大地加速产品潜在缺陷的暴露过程。它不仅是一种测试方法,更是一种主动 的可靠性哲学,将质量控制的关口从生产末端前移至设计阶段,实现了从“检测修复”到“设计预防”的范式转变。

对于追求卓越品质和市场竞争力的企业而言,投资并系统化地实施HALT/HASS试验,是构建产品可靠性优势的必然选择。建议企业将HALT/HASS深度融入产品开发和制造流程中,培养专业团队,建立从缺陷激发到根本原因分析再到设计改进的闭环管理系统,从而打造出真正经得起市场考验的高可靠性产品。

来源:科鉴检测