2022年,党的二十大指出要积极稳妥推进并实现“碳达峰、碳中和”的目标。中国作为钢铁生产大国,2023年全国粗钢累计产量达到10.19亿t,且钢铁行业CO2排放量占全国CO2排放总量的15%左右。因此对于钢铁行业来说,节能降碳并研究开发近零碳排放钢铁冶炼工艺,实现钢铁生产全流程绿色化转型对实现中国“双碳”目标有着重要意义。与发达国家相比,中国“高炉-转炉”的“长流程”炼钢占比较高,且高品位铁矿石资源不断消耗,大量低品位铁矿石的应用导致铁水质量降低,加重后续精炼负担。为达到“双碳”目标,实现“低耗”、“绿色”、“高效”的钢铁冶炼,以废钢为原料、使用绿色清洁能源的“短流程”电炉炼钢的相关研究越来越受到重视。

废钢作为电炉炼钢的主要原料,是指不能按原用途使用且必须作为熔炼原料回收使用的钢铁碎料及废旧钢铁制品。根据预测,到2030年,中国每年的废钢产量将超过3亿t。因此随着中国的钢铁积蓄量不断增加,废钢产量也在持续稳步增长,废钢利用是提高企业效益的重要途径,也是节能减碳、实现中国“双碳”目标的重要路径。针对废钢中残余元素多、分离困难等问题,控制或消除残余元素对最终钢铁产品性能的影响对大规模使用废钢炼钢,实现“双碳”目标有重要意义。

本文从残余元素的来源、危害等方面综述残余元素在钢中的影响,并介绍了几种解决残余元素危害的方法。

01残余元素来源

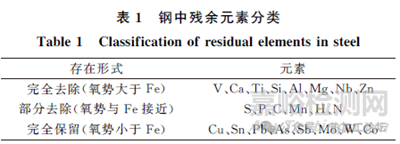

残余元素是指不作为合金元素且随原料进入钢中,在冶炼时不能有效控制并去除的元素。根据残余元素与氧的结合能力强弱,可以将残余元素分为3类,如表1所示。其中氧势大于Fe的元素在吹氧冶炼时可以被完全去除,氧势与Fe接近的元素在冶炼时会部分去除、部分保留,而氧势小于Fe的元素在冶炼时无法通过简单地吹氧去除,会完全保留在钢液中,例如Cu、As、Sn、Sb等元素。我们目前所研究的残余元素主要指氧化势低于Fe的元素,因为其在炼钢过程中不易被去除,因此随着电炉炼钢的发展以及废钢资源的循环使用,钢中残余元素的含量会逐渐增加,影响产品质量和生产的顺利进行。

由于电弧炉炼钢的发展,社会废钢将是未来工业上钢中残余元素的主要来源。社会废钢来源广、种类多、成分不稳定,其中的高合金钢中添加了大量的合金元素,废钢中的表面涂层或者镀层,以及钢中的一些有色金属,如汽车废钢中夹杂的微型电机中含有杂质Cu,这些元素在冶炼时难以去除,会随着废钢的循环使用在钢中的含量越来越高。中国钢铁工业协会发布废钢铁的分类标准GB/T 4223—2017中规定了废钢的碳元素质量分数一般小于2.0%,硫、磷元素的质量分数一般不大于0.050%。而非合金废钢中的残余元素质量分数标准为:ω (Cr)≤0.30%、ω (Ni)≤0.30%、ω (Cu)≤0.30%,且除Mn、Si外,其他残余元素质量分数总和不大于0.60%。

目前钢铁企业中使用的废钢大多是自产废钢,即钢铁厂在生产过程中产生的废钢,例如铸坯的切头切尾部分。虽然自产废钢是优质废钢,成分更为稳定,但是数量有限并不能够满足未来电弧炉的发展。因此如何处理社会废钢以及研究残余元素的减害化处理就尤为重要。钢中残余元素的另一来源是长流程冶炼过程中使用铜铁矿、锡矿等含残余元素的低品位矿石为原材料,经过炼铁、炼钢、连铸、轧制等工艺使得残余元素进入钢材。其中,残余元素As在褐铁矿中主要以臭葱石FeAsO4·2H2O 形式存在,而在磁铁矿中多以FeAsS形式存在。铜铁矿则是一种常见的铜铁硫化物矿石,主要成分为CuFeSnS4,其中Cu质量分数约为34.5%。而Sn在黄锡矿中主要以Cu2FeSnS4形式存在,其中Sn的质量分数约为27.5%。同时,在炼钢过程中进行合金化时,由于一些铁合金中的残余元素含量标准尚未制定(如锰铁、硅铁等),铁合金中的残余元素会进入钢液中,导致残余元素的含量上升。

02残余元素对钢性能的影响及控制标准

随着钢铁产品的生产使用和冶金科学技术的发展,研究人员对钢中残余元素的认识和理解更加深入。废钢的循环使用会使得钢中残余元素(Cu、Sn、As、Sb等)的含量逐渐累积,其在钢中主要以固溶、析出、晶界偏聚以及界面富集形式存在。钢中残余元素含量增加后对连铸坯的生产和后续轧制过程的顺利进行以及钢产品的性能均有着重要的影响。

2.1 热塑性

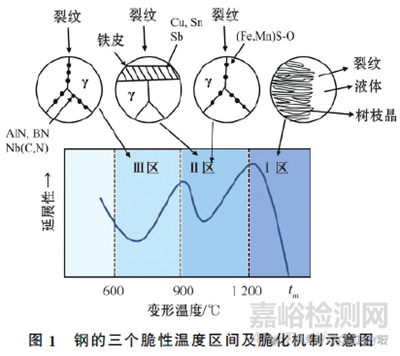

在钢铁行业中,钢的高温性能(如钢在高温下的强度和韧度)是保证连铸和热处理工艺流程顺利进行的重要参数,也影响到钢产品的应用。在钢水凝固为铸坯的过程中,主要分为3个脆性温度区域。如图1所示,1200℃~熔点范围内为Ⅰ型脆性区(高温区),900~1200℃范围内为Ⅱ型脆性区(中温区),600~900℃范围内为Ⅲ型脆性区(低温区)。

残余元素在晶界的偏聚是造成钢热塑性差的主要原因,且主要集中在低于1200℃的Ⅱ、Ⅲ型脆性区。根据非平衡偏聚理论,残余元素在凝固过程中会与空位形成空位-杂质络合物,使得在晶内-晶界之间出现空位浓度梯度,促进空位-杂质向晶界扩散。当空位-杂质络合物扩散到晶界时空位湮灭,残余元素留在晶界上。此时,晶界与晶内形成残余元素的浓度梯度,又促使残余元素从晶界向晶内扩散。当空位-杂质络合物向晶界的扩散速率大于残余元素由晶界向晶内的扩散速率时就会表现出晶界偏聚的现象。不同残余元素向晶界偏聚的倾向由晶界富集因数体现,如表2所示。且不同元素向晶界偏聚后对晶界强度的影响也有差异,溶质原子向晶界偏聚后能否提高晶界强度主要取决于溶质原子与溶剂原子的单位面积升华热数值的差异:当溶质的单位升华热比溶剂的大时,溶质晶界偏聚可以提高晶界结合强度;反之,则会降低晶界结合力。如图2所示为基于单位面积上的升华热数值讨论的不同溶质原子对晶界的脆化作用。从图中可以看出,P、Sn、S、Sb 等元素是主要的导致晶界脆化的元素(Hsub, I * 为元素I单位面积上的升华热,J/m2,aI为原子尺寸,nm)。残余元素偏聚在晶界处会减小晶界的聚合力,降低晶界强度,阻碍晶界迁移,造成晶界微孔的形成和长大,最终形成裂纹。Song等人在研究中发现,在低碳钢中钢的热塑性随Sn含量的增加而降低,且在冷却速率为10℃/s时,Sn的晶界偏析程度最大,这进一步证明了Sn的晶界偏聚是一个动力学上的非平衡偏聚的过程。

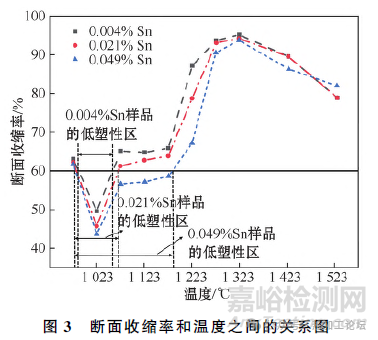

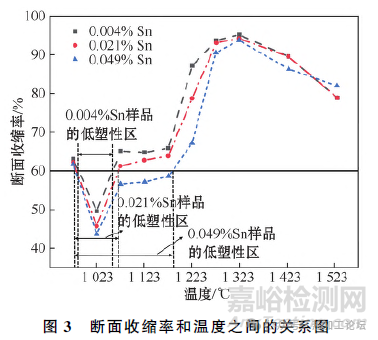

在研究高温热塑性时通常利用断面收缩率(Z)评价钢的热塑性差异。断面收缩率越小,塑性谷底越宽,表明钢的高温热塑性越差。Peng等人研究20CrMnTi齿轮钢中残余元素的影响时发现,随着Sn含量增加,钢的断面收缩率明显降低(图3),热塑性变差。且他们利用EPMA检测了晶界处残余元素Sn的含量,发现Sn在晶界处有明显的偏聚现象,在晶界处的Sn含量是基体Sn含量的2.4倍。Sn在晶界处的偏聚会降低晶界强度,促进了晶界微孔的长大和合并,阻碍晶界迁移,同时还会推迟动态再结晶的发生,从而恶化20CrMnTi齿轮钢的热塑性。残余元素As、Sb等对钢热塑性的影响与Sn相似。

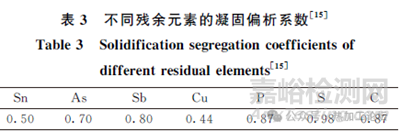

在含Cu量较高的C-Al-Mn钢中,由于MnS可氧化生成MnO,造成局部区域内的S、O含量增高,有利于Cu的氧化物和氧硫化物析出相的形成,这些析出相会促进微孔的形成和连接,从而导致裂纹的产生。彭红兵在研究Cu对20CrMnTi齿轮钢的高温热塑性的影响时也发现有硫化铜在晶界析出。此外,钢中的Cu也会阻碍动态再结晶的发生,从而降低热塑性。在铸坯凝固过程中,由于元素在固液两相的溶解度的差异以及选分结晶的作用而引起偏析也是造成热塑性差的重要因素,特别是在高于1200℃的Ⅰ区的脆化。平衡分配系数k可以用来评价元素在凝固过程中的偏析程度,k值越小则凝固偏析系数(1-k)越大,表明偏析程度越大。如表3所示,为不同元素的凝固偏析系数,P、S、Sn、As、Sb等元素k值低,凝固偏析系数大,容易在凝固过程中发生偏析。Ⅰ型脆性区与连铸坯内部裂纹和表面纵向裂纹密切相关。在凝固过程中,由于偏析使得凝固前沿的液相中富含合金和残余元素。因此在凝固过程结束时,交叉的树枝晶状区域富集的液相膜将已经凝固的组织彼此分开。凝固和冷却阶段的收缩应变可通过胀形增加,从而引起表面和内部裂纹。即使内部凝固裂纹在随后的热成型过程中没有破裂,当材料再次受到高温加热时也会导致开裂。Zhang等人建立模型,计算了不同溶质元素的偏析程度,发现冷却速率、固相分数、初始Sn含量等因素均会影响Sn在冷却过程中的偏析程度。

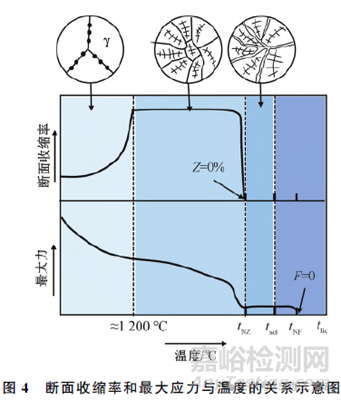

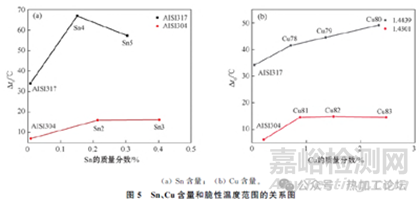

断面收缩率用来衡量钢在Ⅰ、Ⅱ型脆性区的高温热塑性,而脆性温度范围(Δt0)主要被用来衡量在连铸过程中高于1200℃的Ⅰ型脆性区的内部裂纹敏感性和热撕裂敏感性。脆性温度范围是指零强度温度(tNF,液相线温度随着温度的下降,晶体开始能够传递微小的拉伸力,表现出微弱的强度,此时的温度称为零强度温度)和零塑性温度(tNZ,固相线温度tsol以下随着温度的降低,材料塑性开始好转,表现为面缩率开始大于0,此时的温度定义为零塑性温度)之间的温度范围(图4),且工业调查证实脆性温度范围(Δt0)越大,热撕裂敏感性越高,观测到的内部开裂程度越大。Scheller等人研究发现在奥氏体不锈钢中,Cu、Sn和Pb的加入增加了临界温度区间的宽度(图5),影响了热撕裂敏感性,降低了凝固组织在拉应力作用下的延展性。

2.2 回火脆性和焊接性

钢在淬火后通常需要进行回火处理,以增加钢的塑性。在进行回火处理时,随着回火温度的升高,钢的硬度会逐渐降低而塑性会逐渐升高。但是在实际生产过程中会出现钢的回火脆性,即淬火钢在回火温度区间或冷却时经过该温度区间引起钢的韧性下降、塑形变差、冲击功降低。回火脆性根据回火温度可以分为第一类回火脆性(低温回火脆性:250~400℃之间)和第二类回火脆性(高温回火脆性:450~650℃)。通常认为钢中微量的残余元素P、Sn、Sb、 As在晶界的偏聚导致晶界脆化是第二类回火脆性产生的主要原因。在第二类回火脆性区,残余元素有足够的扩散能力,若时间足够长,残余元素将由晶内向晶界偏聚,导致晶界脆化。

赵秉军等人研究发现30CrMnSiA 钢的第一类回火脆性产生的原因为碳化物的析出,而残余元素Sn、Sb等会加剧这类回火脆性,使沿晶断裂倾向增大。同时,残余元素在回火或回火冷却时会在晶界偏聚,导致30CrMnSiA 钢的第二类回火脆性。

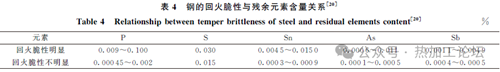

Gulyaev等人发现残余元素的脆化效果按照递减顺序为Sb、P、Sn、As,残余元素的作用很大程度上取决于钢的合金化程度。且研究表明Si、Mn元素的存在会加剧由残余元素引起的回火脆性。表4为P、Sn等元素对合金钢回火脆性的影响。

McMahon研究证明,钢中含Mn、Si、P元素比单独含P元素对钢的危害更大。Kohno等人把Si、Mn、P、As、Sn和Sb的回火脆化因子综合为K因子=[ω(Mn)+w(Si)][10ω(P)+5w (Sb)+4ω(Sn)+ω(As)],且当残余元素含量水平极低时可容许更高的Mn含量。王征林等人利用此经验公式发现(X =10ω(P)+5ω(Sb)+4ω(Sn)+ω(As)为加载脆性因子),当X为1.4×10-2 ~2.1×10-2时,在400~450℃经历10000h后,锰质量分数一直到0.3%也没有发生回火脆化。然而,在X=4.2×10-2~6.2×10-2时,含质量分数0.08%Mn时没有发生回火脆化,含质量分数0.15%Mn时出现了回火脆化。因此,根据残余元素含量的差异,合金化元素的含量对回火脆性发生的可能性也有着明显的不同。钢中的Sb、 Sn、As元素随着废钢的循环使用逐渐的积累,对于含合金元素较多的钢种的回火脆性影响更大。而对于低合金钢的焊接性能来说,单独Cu元素对其影响不大。当钢中有Sn、As、Sb元素存在时,Cu将会显著恶化钢的焊接性能,这可能与Sn、As、Sb会降低奥氏体中Cu的溶解度的原因。

2.3 表面热脆

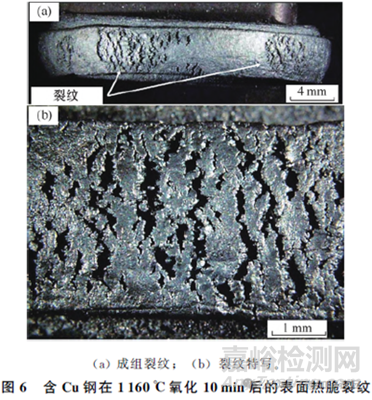

残余元素的熔点低,如Sn的熔点为232℃,Cu的熔点为1083℃且Cu是导致钢表面热脆的重要元素。这是由于Sn的扩散系数要大于Cu的扩散系数,在γ-Fe中Sn的扩散系数DSn大约是 Cu的扩散系数DCu的10倍。因此在连铸坯均热过程中,Sn有更多的时间扩散而减小Sn的偏聚,Cu的扩散系数小则偏聚要更为明显且更容易导致钢表面热脆。在连铸和轧制过程中,钢坯处于高温氧化条件下,由于残余元素(Cu、Sn、As等)的氧化势低于铁,所以铁会优先氧化。当残余元素低熔点富集相超过其在γ-Fe中的溶解度时就会在氧化层和钢基体之间形成低熔点液相层,并且液相会侵入奥氏体晶界,减小晶界聚合力,降低热塑性,在连铸矫直过程和后续轧制过程中就会产生表面裂纹,如图6所示。

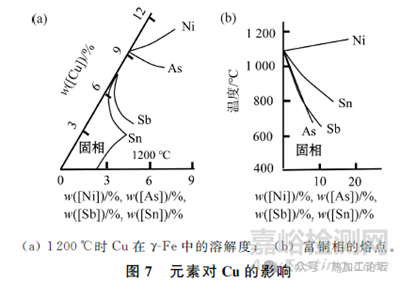

GUTTMANN总结出了1200℃时残余元素对Cu在γ-Fe中溶解度的影响,As的影响较小,Sn、Sb会显著降低Cu的溶解度,同时As、Sn、Sb都会降低富Cu相的熔点,如图7所示。研究发现向钢中添加适量Ni后,可使晶间产生熔点较高的铜镍化合物,阻碍Cu向晶界的渗透,同时也增大Cu在γ-Fe中的溶解度并提高富Cu相的熔点。钢中添加一定量的Cr元素则可使Sn以氧化物(Cr2O3和SnO)的形式存在于钝态被膜中,且SnO 在空气中加热容易氧化成高熔点的SnO2,可以减少高温加热时低熔点富集相的形成,从而减少对钢热脆性的影响。当Sn、Sb和Cu同时存在时对钢材的连铸过程和热加工过程的危害更大。耿明山等人在研究高强度低合金钢连铸坯和热轧板中Cu和As、Sn的富集行为时发现在基体和氧化层之间出现了Cu、As和Sn的同时富集且热轧板表面存在大量的表面微裂纹。

2.4 耐腐蚀性

钢中含有的残余元素如As、Sn、Sb、P等在晶界的偏聚,降低晶界表面能,弱化了晶界,使在含氢气氛中溶解在钢中的氢元素向晶界扩散,使晶粒间的结合力进一步减弱,引起合金钢在含氢气氛中产生应力腐蚀。但是在腐蚀环境下,钢中添加一定量的Cu、Cr、Al、Mo、Ni等耐蚀性元素可以发生化学反应,在钢的表面形成致密且粘结性好的产物层,主要构成为α-FeOOH、β-FeOOH、γ-FeOOH、Fe3O4以及一些非晶态物质,进而阻止钢的进一步腐蚀,延长产品的使用寿命。近来研究人员发现钢中含有残余元素Sn、Sb时可以在钢表面形成腐蚀产物,提高钢的耐蚀性。林文丽等人利用不同Sn含量的试验钢进行浸泡腐蚀试验,发现添加适量Sn可以促进锈层中的亚稳态物质γ-FeOOH向稳态物质α-FeOOH转化,锈层厚度降低,且钢中Cr和Sn元素在内锈层的富集可以阻碍侵蚀性离子Cl- 向内侵入钢基体,进一步提高钢的耐蚀性。Pardo等人在含Sn的奥氏体不锈钢中发现Sn可以抑制腐蚀坑形核,且Sn、Cu同时作用可以在钢表面形成致密的氧化物膜进一步提高耐蚀性。因此残余元素对钢性能的影响是双面的,可根据钢种需要合理设计残余元素的含量。

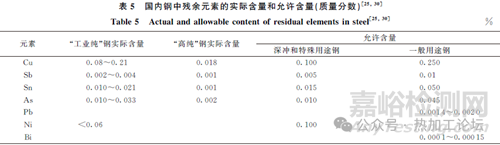

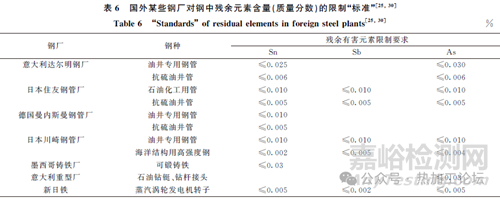

2.5 国内外钢中残余元素含量“标准”

由于残余元素对钢性能的危害较大,中国已出现油井管中残余元素含量过高的问题,因此制定钢中各种残余元素的含量控制标准非常重要。如表5、表6所示为国内外某些钢厂对钢中残余元素含量的限制“标准”。根据钢中残余元素含量的限制要求,我们一方面减少钢中残余元素的含量,另一方面降低钢中残余元素的危害,研究残余元素的减害化处理来提高钢中残余元素的容许量上限。

03残余元素的控制方法

钢中残余元素主要由原生铁矿经长流程炼钢和使用废钢经短流程炼钢进入,这些残余元素由于氧化势低于铁而在炼钢过程中不能被去除,从而随着废钢的循环利用而在钢中不断积累,对铸坯生产和热处理过程的顺利进行以及产品性能造成不利影响。目前钢中残余元素的控制方法可以分为2大类,一类以降低钢中残余元素的含量为主,主要有:稀释法、矿物焙烧法、废钢预处理、蒸汽压法、钙反应法;另一类则以残余元素的减害化处理为主,降低钢中残余元素的危害,主要是添加抑制元素B、Ni、稀土等。

3.1 残余元素含量控制

3.1.1 稀释法

稀释法是现阶段钢铁生产中最主要的降低残余元素危害的方法。在电炉炼钢的过程中加入适量的铁水、直接还原铁(DRI)、热压铁块(HBI)、碳化铁等高品质含铁原料代替部分废钢稀释钢液,降低残余元素在钢水中的占比,提高钢水的纯净度。但是此方法对高品质含铁原料中残余元素的含量有很高的要求并且消耗量大,不适用于长远发展。配料稀释法控制残余元素操作简便,流程短,耗时少,但是成本高且无法彻底去除残余元素,会造成循环富集。

3.1.2 矿物焙烧法

随着铁矿石资源的消耗,充分利用国内难处理的含Sn、As等铁矿石资源迫在眉睫。长流程炼钢的原料为铁矿石,处理并减少矿石中残余元素的含量是减少钢水中残余元素含量的重要途径。矿物焙烧法主要包括还原焙烧法、氯化焙烧法、硫化焙烧法。

(1)还原焙烧主要指在铁矿石中加入还原剂,如焦炭、烟煤或无烟煤,将其加热到一定温度,在还原气氛下,铁矿石发生还原反应生成含残余元素的气相或凝固相而挥发,以此达到降低铁矿石中残余元素含量的目的。

(2)氯化焙烧则是加入氯化剂和还原剂,使得有色金属转为氯化物经挥发去除,主要的Fe、Mn等元素留在渣中作为炼铁的原料使用,如CuCl2、ZnCl2、AsCl3的沸点分别为655、732、122℃,且Sn的氯化物SnCl2、SnCl4在较低温度下即可挥发去除。但是利用氯化焙烧脱除铁矿石中的Cu元素时需要氧化气氛并且脱除率不高,仅达到约50%。

(3)硫化焙烧是在一定条件下,加入硫化剂使矿石中的有色金属元素变为气相或凝聚相的硫化物而挥发去除,如SnS沸点较低为1209℃,即可通过硫化焙烧脱除矿石中的Sn,但是因引入大量硫元素在炼铁前需要进行脱硫处理。

含不同残余元素的矿石需要采取不同的焙烧方法。在含砷铁矿石中的As以FeAsS形式存在,在高温时不稳定,中性条件下会分解生成气态的As4或氧化生成气态的As2O3挥发。成日金等研究了脱砷的最佳条件,在1400K真空条件下焙烧1h,脱砷率可达到90%,部分As2O3与Al2O3结合生成AlAsO4残留在矿物中。Sn在锡铁矿中主要以SnO2的形式存在,通过选矿不能完全分离出Sn,无法达到高炉入炉要求。Sn在铁矿石中主要以SnO2形式存在,利用还原焙烧工艺在高温弱还原性气氛下,SnO2和CO反应生成蒸气压较大的SnO挥发去除,但还原焙烧需要严格控制气氛和温度,操作难度大。利用SnS的沸点低、饱和蒸气压与其他组分差距大的特点,利用硫化焙烧工艺向矿石中加入高硫煤,通过布多尔反应产生的CO和气化产物SO2对锡铁矿还原,可以将Sn质量分数降至0.08%以下。

3.1.3 废钢预处理

废钢预处理是降低或消除残余元素不利影响的有效方法之一,主要为机械挑选分离、废钢冷冻处理、选择性熔化法、硫化渣法、铅浴法、氯化法、氨浸出法、电化学法等。

机械挑选分离法是根据废钢的长度进行分离(短废钢中Cu含量较高),以及通过现场快速光谱分析。破碎后的小块废钢可通过重力介质分离器、磁力分选器、涡流分选器等设备进行物理筛选,但是投资和成本问题难以解决。废钢冷冻技术是指用液氮将废钢冷冻并粉碎,使Cu等有害元素从集体中分离出来,利用此方法Cu的脱除率高,但是工艺复杂,成本高,难以大规模推广使用。选择性熔化法则是利用铁和铜熔点的差异,将废钢加热到Cu的熔点(1083℃)以上时,Cu会融化为液相而铁仍保持固相,从而达到分离的效果,但是原料消耗大,成本高。硫化渣法是世界上研究最多的一种废钢脱铜方法。在600℃以上Cu2S比FeS更稳定,使得钢中的Cu原子向渣中转移,从而达到脱除铜的目的,但是这种方法会导致钢中硫含量上升,加重后续冶炼过程中脱硫的负担。因此,废钢预处理可作为一种辅助手段降低利用废钢冶炼的钢水中的残余元素含量,但是并不能根本上解决残余元素问题,还需要结合其他手段降低残余元素的危害。

3.1.4 蒸汽压法

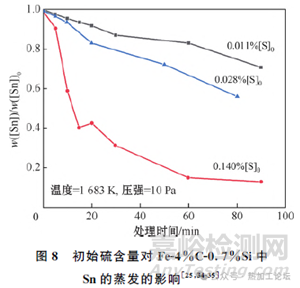

蒸汽压法是指在真空条件下利用残余元素的蒸汽压高于铁蒸汽压的特点而分离钢中残余元素的方法。在低压条件下,向钢液中吹入氧化剂粉末可以加速Cu和Sn的蒸发速率,同时当钢液中硫的含量越高时,Sn的去除程度越好,如图8所示。

且Sn将以SnS的形式蒸发,同时若钢中存在Si将会加速Sn的挥发。刘守平等通过理论计算和实验表明钢液真空处理过程中可实现挥发脱砷,砷浓度越低,挥发速度越小。

3.1.5 钙反应法

蒸汽压法和钙反应法都属于钢液中脱除残余元素的方法。钙反应法也称作化学变性法,是指向钢液中添加卤化钙、金属钙或含钙渣混合物等使残余元素以化合物的形式固定,从而在一定程度上达到去除残余元素的目的,减轻残余元素在晶界的偏聚并降低对钢性能造成的危害。目前利用碱性的CaO-CaF2或CaC2-CaF2渣系脱砷的研究较多,且取得了一定的成果。董元篪等人研究发现钢液中存在Ca时,Ca会与As反应形成Ca3As2产物,如式(1)所示。

李文博等人研究结果表明脱砷剂CaOCaF2的脱砷效果最差,Si-Ca-Ba合金-CaF2脱砷效果最好,CaC2-CaF2脱砷效果介于两者之间。由于在反应界面上砷含量是制约Ca3As2形核长大的因素,而Si-Ca-Ba合金能在钢液中形成小气泡,增加反应的接触面积,因此Si-Ca-Ba合金-CaF2的脱砷效果最好。此外,若使用CaC2渣系脱除残余元素,会导致钢液中C含量增加,若使用此方法需采取必要措施防止钢中C含量过高。王建军等人使用m (Al2O3)∶m (CaO)=3∶7(质量比)的渣系,加入Ca-Fe合金及添加剂处理后As 质量分数为180×10-6。这些脱砷渣系同样可以利用在高炉铁水脱砷中。Street等人在对35kg真空感应炉中质量分数为0.1%Sn的钢液进行脱锡处理时,采用喂钙线和造(CaO-Al2O3-SiO2)顶渣的复合工艺,脱锡产物为Ca2Sn,脱锡率最高可达50%。同时指出低氧势,高碱度的渣和较低的温度更有利于残余元素锡的脱除,但是利用此方法需使用大量钙,在工业生产中会增加生产成本。

3.2 减害化控制——添加抑制元素

添加抑制元素是减小残余元素危害的有效途径之一。例如,残余元素Cu所引起的热脆对于钢材实际生产的顺利进行起到重要作用。而向钢中添加Ni元素可以抑制Cu所引起的表面热脆现象。Ni元素可以增加Cu在γ-Fe中的溶解度并提高富Cu相的熔点,因此当钢中加入Ni时可以降低Cu向晶界的渗入量,减轻钢的表面热脆倾向,Cr元素也可以起到同样的作用。此外,提高钢中Si元素的含量也可在一定程度上改善由Cu引起的热脆。但是当钢中同时存在Sn、As、Sb等元素时会降低Ni的作用。且Ni、Cr等元素价格较高,在实际生产过程中使用量大,成本较高。

残余元素As、Sn、Sb等在连铸、轧制以及热处理过程中会在晶界偏聚降低钢材高温热塑性,出现表面裂纹等缺陷。当钢中添加B、稀土La、Ce、Y 等抑制元素后,其与残余元素可形成竞争偏聚,降低残余元素在晶界的偏聚量了,且促进动态再结晶,从而提高其高温热塑性。

但是向钢中添加B元素时,需要考虑生成BN形成的钉扎效应,会降低晶界流动性并导致钢的热塑性降低。唐尧通过添加微量的Ti元素,控制钢中BN 的析出,使B元素以固溶形式存在于基体中。当钢中添加质量分数为91×10-6的B时,晶界上的锡质量分数减少68.3%且B含量明显增加。

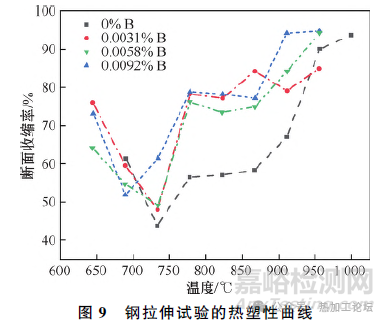

Peng等人利用Gleeble模拟机研究了B对Sn质量分数0.05%的20CrMnTi齿轮钢热塑性的影响,结果表明随着B 添加量的增加,热塑性明显提高(图9)。其原因即是B抑制了Sn的晶界偏聚,延缓铁素体-奥氏体相变并促进动态再结晶的发生。

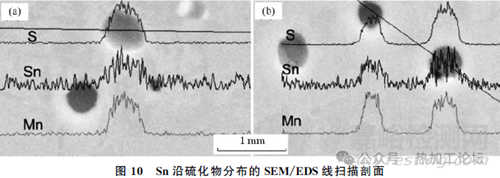

Liu等人在有硫化物析出的钢中发现Sn的微观偏析程度降低,主要原因是Sn在硫化物中有一定的溶解度,且硫化物为Sn提供了更多的界面。如图10所示,Sn存在于MnS夹杂物中。因此,可以表明硫化物的存在可以减小Sn的晶界偏聚。

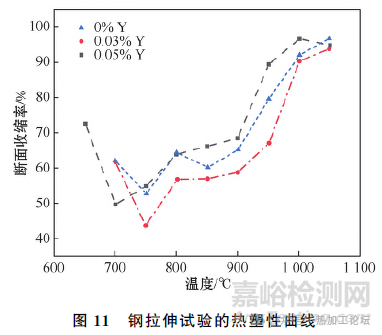

稀土元素是降低残余元素危害的另一种重要的抑制元素。且在钢液中添加稀土元素降低残余元素危害的机制可以分为两方面,一方面与B的作用相似,稀土可与残余元素形成竞争偏聚,降低晶界上残余元素含量,强化晶界。Peng等人研究发现钢中添加Y可抑制Sn的晶界偏聚,钢中不添加Y时晶界与基体中Sn的比值为2.4,添加质量分数0.05%的Y后,晶界与基体中Sn的比值变为0.94,表明稀土Y与残余元素Sn形成了竞争偏聚使得Sn在晶界上的偏聚得到了抑制。此外,Y可以延缓奥氏体-铁素体相变,加速了动态再结晶的发生,并且显著提高含Sn(质量分数0.05%)的20CrMnTi钢的热塑性,如图11所示。此外,Y向晶界的偏聚可以强化晶界,占据变形引起的空位,阻碍晶界微裂纹的形成和扩展。

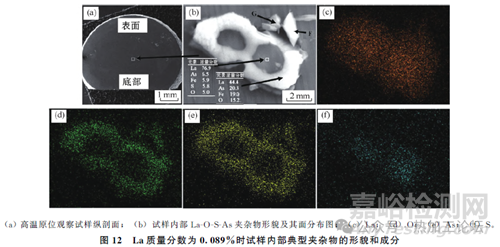

钢中添加稀土元素可以降低残余元素危害的另一机制即是稀土元素可与残余元素形成高熔点化合物,如LaAsO4、La2Sn、Ce-As等,改变残余元素的赋存状态并降低钢基体中残余元素的固溶量,间接降低晶界上残余元素的偏聚量。王福明等人通过热力学计算和试验发现稀土Ce可与多种残余元素反应生成化合物,如CeSb、CeP等。且稀土与残余元素的反应能力不同,当钢中含有同等含量的Sn和Sb时,Ce优先与Sb反应生成CeSb产物。蒋四露、王宏坡等人在钢液中加入稀土镧后发现钢中不仅生成La2O3、La2O2S等含La夹杂物,还生成了稀土含As夹杂物,主要包括La-As、LaAsO4以及LaS和LaAs的固溶体La-S-As等,如图12和13所示。稀土La还可与其他残余元素如P、Sb发生类似的反应,含残余元素的夹杂物的生成会改变残余元素在钢中的赋存形式,减少元素在晶界偏聚的含量,同时一些大尺寸夹杂物会上浮至钢液表面,被钢渣吸收进入渣层,减少钢液中残余元素的含量。

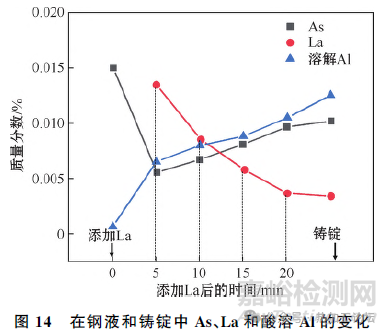

如图14所示,在钢液中加入稀土La后使得钢锭中As的含量降低。沙爱学等人计算了La2Sn的反应吉布斯自由能,如式(3)和(4)所示,表明La和Sn能在钢液中反应形成化合物,且部分镧锡化合物会以LaP为生长核心,大多按照ωLa/(ωP+ωSn)=1∶1形成化合物。赵亚斌等人研究表明钢中添加稀土镧可以改善残余元素对GCr15轴承钢的危害,且轴承钢中S和O含量较低,为稀土镧和残余元素反应提供了较好的条件。

04结论

(1)为降低碳排放,实现绿色冶金,以废钢为原料的电弧炉短流程炼钢是冶金行业重要的发展方向。但是社会废钢来源广、种类多、成分不稳定。废钢的循环使用会造成氧化势低于铁的有害残余元素在钢中不断积累。

(2)有害残余元素如As、Sn、Sb、Cu等,在铸坯凝固过程中产生枝晶间偏析可能会造成铸坯内部裂纹,在晶界偏聚会导致热塑性变差并影响后续工艺流程以及钢产品性能,此外在钢基体和氧化层之间富集也会产生表面热脆。

(3)目前控制钢中残余元素含量的方法包括矿石预处理、废钢预处理、炼铁和炼钢过程中的配料稀释、真空处理、喂钙线造渣固定等方法,其基本原理为控制原料中的残余元素含量以及在炼钢过程中脱除钢中部分残余元素,使其钢中残余元素含量控制在目标范围之内。但是由于受经济成本和环境限制,某些方法不能大规模应用于实际生产中。

(4)通过在钢中添加抑制元素如Ni、Cr、B、稀土La、Ce、Y等可以与残余元素形成化合物改变钢中残余元素的赋存状态,或者与残余元素形成竞争偏聚,降低晶界上残余元素的含量,提高晶界的强度,进而降低钢中残余元素的危害。