您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2025-08-14 14:31

摘要:为了研发镁合金新的焊接技术,采用冷金属过渡循环步进(CMT Cycle Step)工艺,以AZ81 为焊丝焊接AZ31B 镁合金挤压板材,通过光学显微镜、维氏硬度计、拉伸试验机、扫描电镜(SEM)和能谱仪(EDS)分析等手段,研究了焊接接头的显微组织、力学性能及元素分布。试验结果表明:焊缝表面形成了均匀且规则的鱼鳞纹;焊缝区主要由α-Mg 相和晶界处不连续的共晶组织组成,Zn 元素在母材、熔合区及焊缝区没有明显的浓度差异,Al 元素在焊缝区域的浓度明显高于母材;焊缝区域硬度最高,热影响区(HAZ)中出现了硬度明显降低的软化现象;焊接接头抗拉强度接近母材;拉伸断裂于热影响区,为纯剪切断口,断口形貌表现出韧性断裂特征。

关键词:镁合金 CMT Cycle Step工艺 金相组织 力学性能 断口形貌

1 前言

镁合金作为最轻的金属结构材料,具有较高的比强度和比刚度、良好的阻尼性能、可循环再利用性、较好的电池屏蔽性和优异的加工性能,在航空航天、交通运输、3C 电子、军工和能源等领域展现出广阔的应用前景[1-3]。然而,镁合金在焊接过程中易产生氧化物夹杂、焊缝下榻及微裂纹等缺陷,严重制约了镁合金的推广[4]。冷金属过渡焊(Cold Metal Transfer,CMT)技术是以熔滴短路过渡为基础的改进型熔化极气体保护焊,具有热输入量低、熔敷率高以及焊接稳定性好的优点,在有色金属焊接中应用广泛[5]。

吴晓明[6]等对AZ31B 镁合金进行了钨极惰性气体保护(Tungsten Inert Gas,TIG)焊研究,发现焊接接头平均抗拉强度达到217 MPa,为母材的87.96%,且焊接接头弯曲性能良好。Hu[7]等利用电荷耦合器件(Charge Coupled Device,CCD)相机及电信号采集系统研究了AZ31B 焊丝CMT 电弧特性,揭示了焊接电弧在熔池和熔滴之间呈不对称的钟形,以及直流(Direct Current,DC)-CMT 不同送丝速度下的稳定焊接条件。穆森[8]等采用交流CMT 焊接AZ31B轧制板材,以直径为1.2 mm 的AZ31 作为填充焊丝,获得了平直均匀的焊缝,并通过高速摄像机与焊接信号采集系统观察了焊接过程,发现交流CMT 焊接为短路过渡,且熔化等量焊丝时负半波能量仅为正半波能量的36%。

冷金属过渡循环步进(CMT Cycle Step)工艺作为一种在传统CMT 基础上发展而来的技术,不仅能够精确控制Cycle Step 内CMT 循环熔滴的数量,还能设置熔滴间的间隔时间,从而实现极低的热输入[9]。目前,将该技术应用于镁合金焊接的报道较少,本文拟采用CMT Cycle Step 工艺,以Al 元素质量分数较高的AZ81 为焊丝,研究对AZ31B 镁合金的焊接效果,探讨AZ31B 镁合金焊接接头显微组织和力学性能。

2 试验材料与方法

本文焊接设备采用Fronius 公司的TPS 400i 焊机且具备CMT Cycle Step 工艺许可,配套使用Yaskawa 公司的AR2010 型焊接机器人系统。在焊接过程中,采用纯度为99.99%的氩气作为保护气体,流量为24 L/min,以充分保护焊缝区域,避免氧化和污染,确保焊接质量。

试验材料选用尺寸为200 mm×100 mm×4.2 mm的挤压态AZ31B 镁合金板材,填充焊丝选用AZ81 焊丝,直径为1.2 mm,构成母材及填充焊丝的化学元素如表1 所示。在试验准备阶段,首先对2 片板料的拼接处进行机加工,形成70°的V 形坡口。去除板料距离拼接部位20 mm 内的表层氧化皮,并用酒精擦拭去除杂质,确保焊接质量。为减小变形并更加精确地控制焊缝间隙,采用自制试验夹具,将2 片板料固定成对接接头,确保焊缝间隙精确控制在1.2 mm。在对接焊接时,焊缝长度方向与板料的挤压方向保持一致。

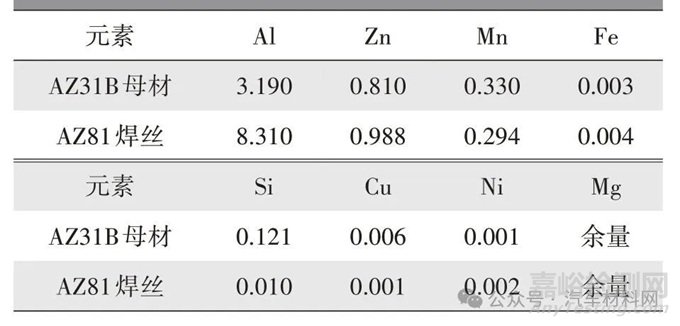

表1 AZ31B母材及AZ81焊丝化学元素(质量分数) %

通过大量工艺调试试验,确定了表2 所示的工艺参数,获得了单面焊接双面成型的良好效果。焊接完成后,去除焊接过程中产生的焊渣和飞溅物。为对焊接接头的组织进行金相分析,使用体积分数为4%的硝酸酒精溶液对焊缝进行腐蚀,然后使用基恩士VHX-7000 金相显微镜进行观察。硬度测试采用Buehler VH1102 维氏硬度机,载荷为1.96 N,保持时间为10 s。

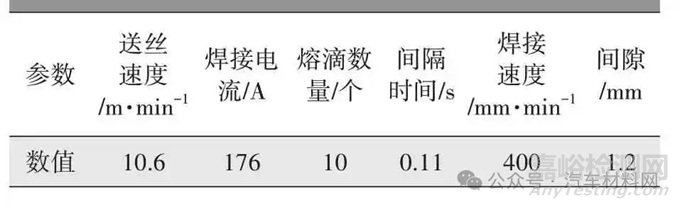

表2 CMT Cycle Step工艺焊接参数

采用Zwick Z100 材料试验机,以1 mm/min 的拉伸速率对试样进行拉伸试验,以评估焊接接头的力学性能。试样拉伸断裂后,采用蔡司热场发射扫描电镜SIGMA 500 对断口形貌进行分析,同时,为精确分析化学成分,采用EDAX EDS 设备进行焊缝的能谱分析。

3 试验结果与分析

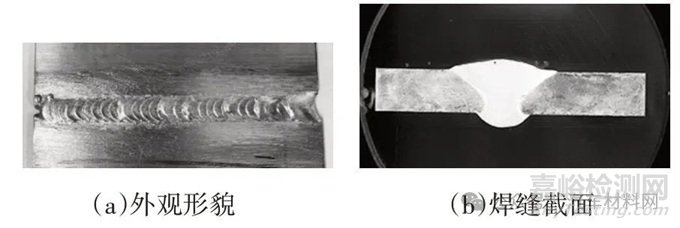

焊缝的外观形貌如图1a 所示,表面形成了较为规则的鱼鳞纹,无咬边、气孔、裂纹等明显缺陷,图1b 为焊缝截面,焊缝背呈水滴状隆起。

图1 CMT Cycle Step焊缝

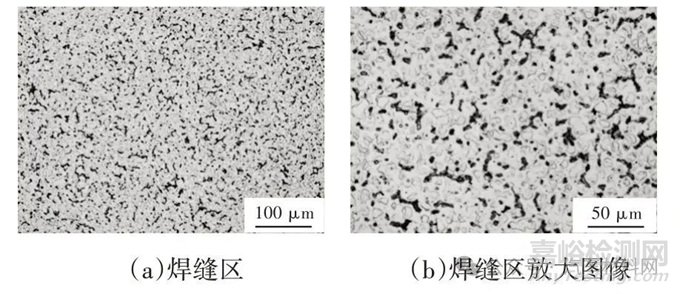

图2 为AZ31B 的CMT Cycle Step 焊接接头金相显微组织,其中,图2a 为焊缝中心区域,其放大图像如图2b 所示。在焊缝区域中,可观察到细小且均匀的等轴晶,此外,焊缝中心区域还存在大量共晶组织,多以不连续的网状结构沿等轴晶的晶界处分布,这与Liu[10]所研究的情况相吻合。同时,焊缝区还散布有细小的颗粒状析出相,零星分布在晶粒内部或晶界处。

图2 AZ31B CMT Cycle Step焊接接头金相显微组织

在焊接过程中,由于冷却速度非常快,合金以较高速度结晶,导致结晶过程为非平衡状态,最终形成了远离平衡态的组织结构。特别是在L 相到ɑ 相的转变过程中,ɑ-Mg 中的Al 元素未能扩散均匀,在尚未凝固的液相中富集,并超过了溶解度极限,进而在凝固组织中形成共晶结构。

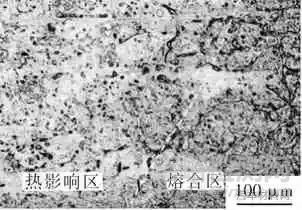

图3 为熔合区显微组织,其左侧为热影响区,右侧为焊缝区。在熔合区附近的焊缝中,未观察到明显的柱状晶组织,在左侧的热影响区内,可明显观察到晶粒长大,同时第二相颗粒也出现了粗化的迹象。这是由于焊接热循环中,组织受过热影响,其温度远高于母材的再结晶温度,导致晶界发生迁移,进而长大。

图3 热影响区及熔合区

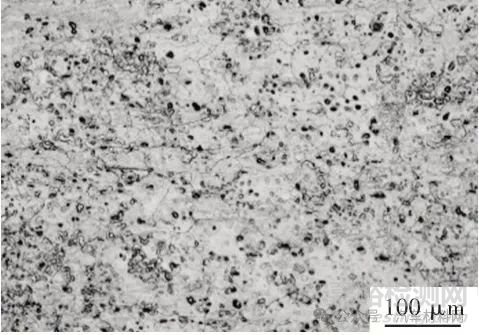

图4 为AZ31B 母材的显微组织,母材为热挤压的AZ31B 型材,其微观组织均匀,晶粒尺寸约为20~50 μm。母材的晶粒内以ɑ-Mg 为基体,第二相颗粒β-Mg17Al12相弥散分布在晶粒内部和晶界处。

图4 AZ31B母材显微组织

当焊缝中熔池凝固时,晶粒形核首先以非自发方式依附于熔合区附近加热至半熔化状态的母材晶粒表面。由于使用了AZ81 焊丝,其较高的Al含量使焊丝熔滴与母材混合后形成的熔池具有更高的溶质浓度,导致固-液界面前的液相出现更大的成分过冷。同时,镁合金的高热导率促使焊接产生的热量迅速传导,熔池中形成更高的冷却速率,从而促使结晶形态向等轴晶转变。

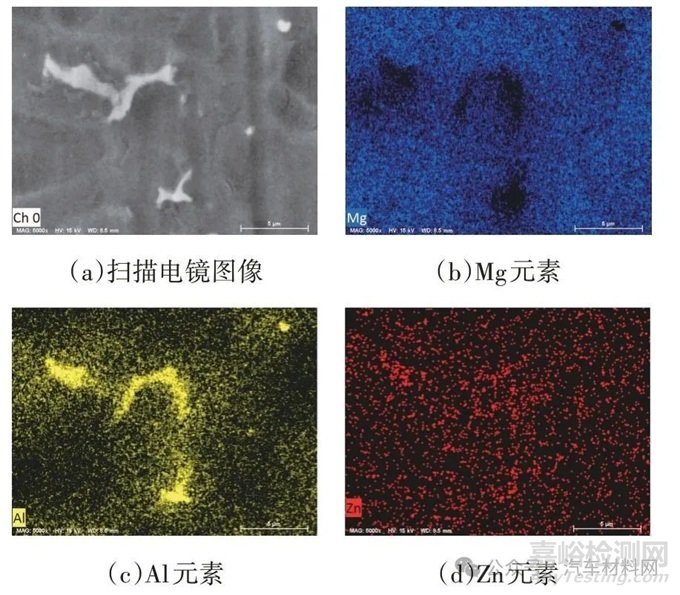

图5 为焊缝区共晶组织及基体元素分布情况,共晶组织中Mg 元素浓度相对较低,Al 元素浓度相对较高,Zn 元素在共晶组织与基体中的浓度没有明显差别。Liu 对焊缝区进行了分析,认为该共晶组织主要为Mg17Al12相[11]。

图5 共晶组织主要元素浓度分布

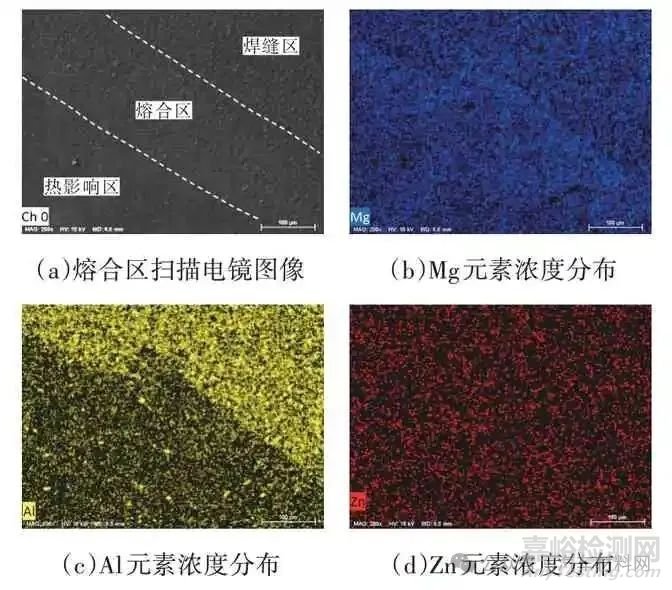

图6 为焊缝熔合区能谱仪(Energy-Dispersive x-ray Spectroscopy,EDS)面扫描分析结果,可知Mg、Al 及Zn 元素在熔合区的浓度。Mg 元素和Zn元素在母材、熔合区及焊缝区浓度没有明显差异。Al 元素在焊缝区域的浓度显著高于母材,母材中存在零星高亮的Al 元素聚集区,结合图4a 分析,该高亮的聚集区很可能为β-Mg17Al12 析出相颗粒。

图6 熔合区EDS面扫描结果

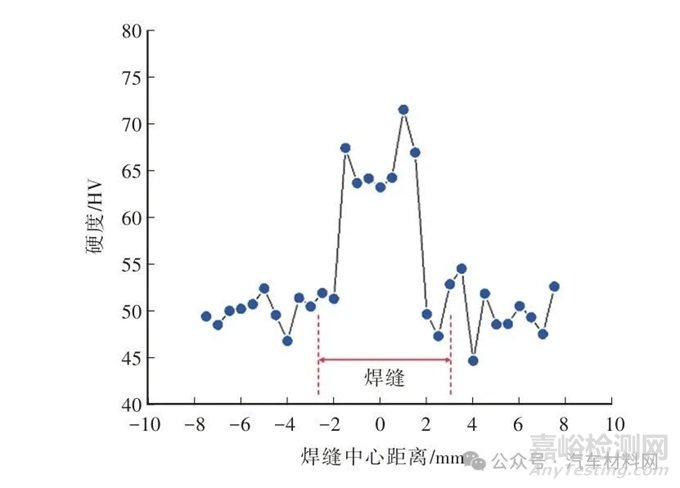

图7 为焊接接头的硬度分布,由图7 可知,焊缝中心区域的硬度最高,平均硬度为62.8 HV,随着位置逐渐靠近熔合区,硬度值急剧下降。在靠近熔合区的热影响区内,出现了1 个硬度明显降低的软化区,其硬度值约为45.4 HV,明显低于母材(52.3 HV)。整体而言,焊接接头的硬度分布呈中间焊缝区高、两边低的趋势。焊缝区获得了更加细小的等轴晶组织,由于镁合金强度对晶粒尺寸非常敏感,且Hall-Petch 关系式中镁合金具有较高的晶界强化系数,因此,晶粒的细化有效提高了焊缝区的强度[12]。相反,在焊接热循环作用下,热影响区的晶粒发生粗化,局部区域强度降低,从而出现焊接接头软化区。此外,焊接过程中热输入量对焊缝区和热影响区晶粒尺寸的大小有影响[13]。

图7 AZ31B CMT Cycle Step 焊接接头硬度分布

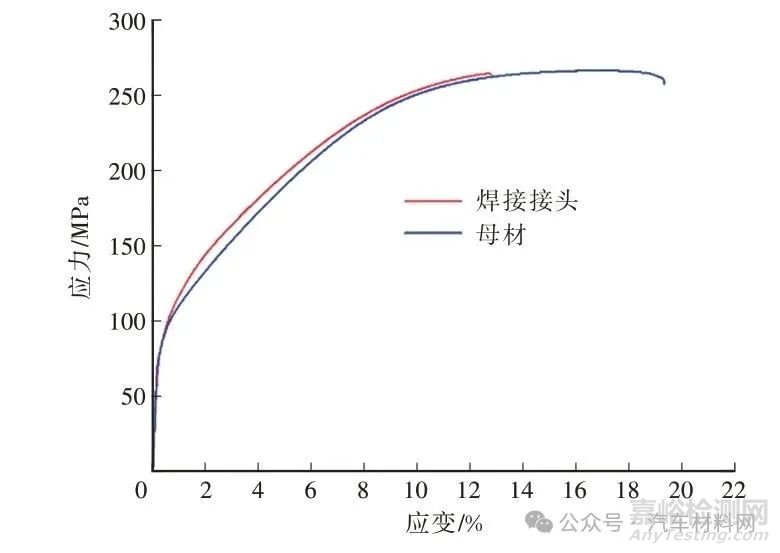

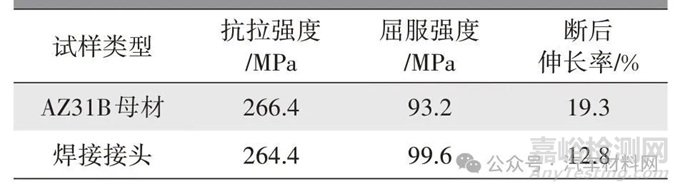

图8 为AZ31B 母材及焊接接头的应力-应变曲线,其拉伸性能数据如表3 所示。采用CMT Cycle Step 工艺焊接AZ31B 镁合金,并以AZ81为填充焊丝,所得焊接接头的抗拉强度为264.4 MPa,母材抗拉强度为266.4 MPa,焊接接头的抗拉强度达到母材强度的99.2%,与母材几乎相当。此外,焊接接头的屈服强度为99.6 MPa,延伸率为12.8%。

图8 AZ31B母材及焊接接头应力-应变曲线

表3 AZ31B母材及焊接接头力学性能

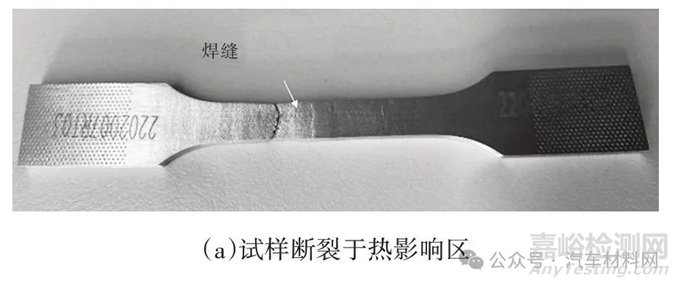

对焊接接头进行拉伸测试,断裂发生在焊接接头焊缝附近的热影响区,如图9a 所示,在热影响区的断裂部位观察到明显的颈缩纹理,断口面与拉伸轴向约成45°,如图9b 所示。试样表面断口处的明显颈缩是塑型变形的重要标志。由于镁合金具有较低的抗剪切强度极限,在拉伸力作用下,45°平面上的切应力达到最大,因此,断裂沿此平面发生,形成纯剪切断口。拉伸断裂出现在热影响区,说明该区域为焊接接头的薄弱位置,焊接热循环是导致热影响区成为薄弱位置的根本原因。

图9 拉伸断裂试样

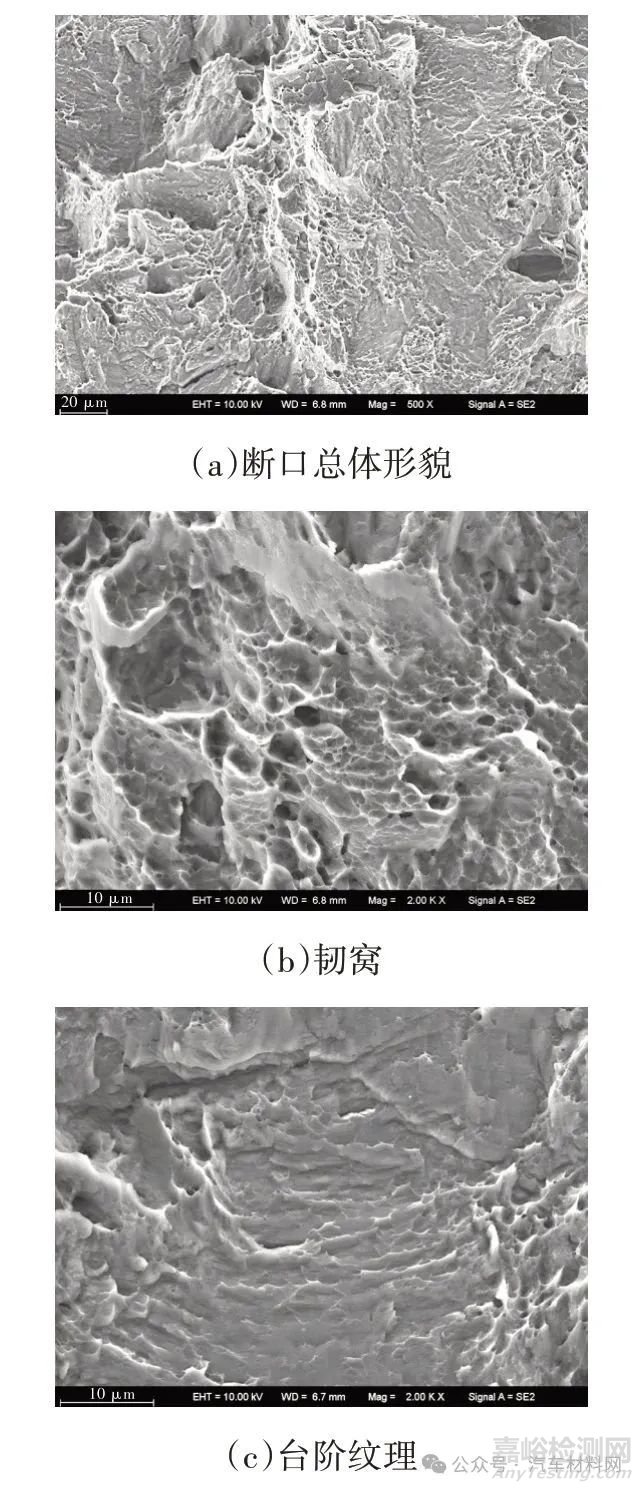

图10a 为焊接接头拉伸试样断裂后的断口,存在大量被拉断的纤维“小峰”形貌,在纤维“小峰”顶部观察到的韧窝如图10b 所示,可观察到明显的韧性断裂特征,韧窝是材料在微区范围内发生塑性变形时产生的显微空洞,这些空洞经过形核、长大和聚集,最终相互连接导致断裂,并在断口表面留下的痕迹。韧窝特征的形成机理为空洞聚集,即材料内部分离形成空洞,在滑移的作用下空洞逐渐长大并与其他空洞连接,形成韧窝断口。纤维“小峰”的腰部或底部观察到的台阶纹理是在应力作用下滑移系滑移的结果,如图10c 所示。

图10 拉伸试样断口形貌

4 结论

a.AZ31B 镁合金采用CMT Cycle Step 工艺焊接后,接头焊缝区呈现细小的等轴晶组织,且存在大量共晶组织,这些共晶组织多以不连续的网状结构分布于等轴晶晶界处。同时,焊接接头的热影响区晶粒出现明显的粗化现象。

b.元素分布方面,Zn 元素在母材、熔合区及焊缝区之间的浓度无明显差异,而Al 元素在焊缝区域的浓度显著高于母材。

c.焊缝中心区域的硬度最高,平均硬度达到62.8 HV,随着靠近熔合区,硬度值急剧下降。热影响区出现了硬度明显降低的软化区,其硬度值约为45.4 HV,明显低于母材(52.3 HV)。

d.采用CMT Cycle Step 工艺,以AZ81 作为填充焊丝焊接AZ31B 镁合金,所得焊接接头的抗拉强度为264.4 MPa,强度达到母材的99.2%。

e.焊接接头在拉伸试验中于热影响区发生断裂,表现为纯剪切断裂模式,断口存在大量被拉断的纤维“小峰”形貌,其顶部布满大量韧窝,显示出明显的韧性断裂特征,此外,在纤维“小峰”的腰部或底部观察到断裂台阶纹理。

来源:汽车材料网