粉磨破碎机械装备核心耐磨零部件在服役时往往遭受到严重的磨损损伤,因而需要频繁更换,一方面造成了大量的材料消耗,增加成本,另一方面会导致设备的停机检修而严重影响作业效率,严重的甚至危害作业人员的人身安全。低合金耐磨钢凭借其卓越的耐磨性能、经济高效的成本优势以及良好的加工性能,已经在交通、建筑、机械制造、矿山开采、电力能源以及化工等多个行业中得到了广泛而深入的应用。然而,低合金耐磨钢的强硬度和塑韧性通常互相制约,强度和硬度的增加一般会导致韧性和塑性的降低。调整关键元素,使得耐磨钢强硬度和塑韧性达到理想匹配,是实际工况下耐磨钢改性的关键途径之一。

Cr元素被认为是耐磨钢中最重要的合金元素之一,其添加有助于碳化物的形成和淬透性的提高,并有望使其强度、硬度、韧性、耐磨性得到协同提高,有效的改善低合金耐磨钢硬度和韧性的匹配。Xia等研究发现,在低合金耐磨钢中添加0.51%Cr可以缩小奥氏体转变区,促进马氏体相变的发生,从而在提高强度和硬度方面更显著。Javaheri等的研究结果表明,一种Cr含量为0.92% 的中碳低合金马氏体钢在磨蚀条件下表面能够形成加强层(White layer)而具有较好的耐磨蚀性。何强等的研究结果表明,Cr含量提升至5%时,合金钢中易于形成碳化物,这一特性虽然显著增强了钢的硬度,但同时也明显降低了其韧性,从而在一定程度上限制了合金钢在多种应用场景中的广泛使用。当前,国内外主流耐磨低合金钢(如Hardox系列和NM系列)主要以Cr含量小于1.5% 的钢为主,而GB/T26651-2011《耐磨钢铸件》中则主要以Cr含量小于2.0% 或者大于4.0% 的钢为主。因而Cr 添加量在2.0%~4.0%之间的耐磨钢是否能够在保证韧性的前提下进一步发挥出更高的强硬度仍有待研究。

耐磨钢中与Cr 元素发挥作用息息相关的是碳元素含量。唐鹏等深入探讨了碳质量分数分别为0.3%和0.4%的两种淬火-配分(Q-P)马氏体钢的冲击磨料磨损特性,结果表明,随着碳含量从0.3%提升至0.4%,马氏体钢的抗冲击磨料磨损性能出现了显著下降(约7%)。关志强等[研究发现,当碳含量为0.38%时低合金耐磨铸钢具有较好的强韧性匹配。Wang等研究发现,当碳含量为0.46%时Cr-Si-Mn低合金铸钢在硬度、冲击性能和耐冲击磨损性能方面的综合性能最好。可见碳含量是调控Cr系耐磨钢组织与力学性能的关键因素。

本文设计了一种Cr含量为3.3%的新型耐磨合金钢,重点研究碳含量对该钢组织和力学性能的影响,寻求使低铬合金钢达到更好的强韧性匹配的成分,以便为用于粉磨破碎装备关键零部件的具有良好硬韧性匹配的耐冲击磨损合金钢提供支撑。

01试验材料与方法

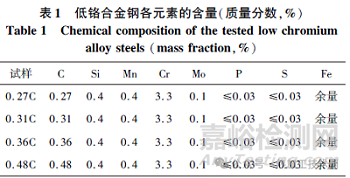

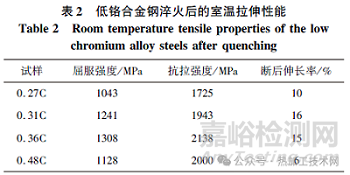

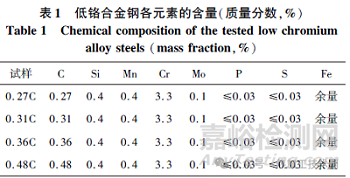

试验所用低铬合金钢通过中频感应炉进行精确熔炼,最终铸造成25kg的铸锭,具体化学成分如表1所示,并根据其碳含量的不同分别标记为0.27C、0.31C、0.36C及0.48C。为了获得理想的马氏体组织,对铸态合金钢试样进行1000℃保温3h后的空冷淬火处理,得到最终的淬火态试样。

利用线切割技术,从淬火态试样上切割出尺寸为10mm×10mm×10mm的金相试样,尺寸为10mm×10mm×55mm的无缺口室温冲击试样,以及标距段为10mm的板状拉伸试样。金相试样经180~1500目砂纸逐级打磨和抛光后,采用苦味酸⁃盐酸⁃酒精溶液(1g苦味酸+100mL酒精+5mL盐酸)浸蚀10s,然后用Leica DMI3000M金相显微镜(OM)进行显微组织观察,并使用Nano m=Measurer软件计算晶粒尺寸,用Gemini SEM300 扫描电镜(SEM)观察其组织并进行能谱分析(EDS)和电子背散射衍射(EBSD)测试,测试加速电压为25kV扫描步长为0.18μm,EBSD试样经打磨和抛光后再用高氯酸⁃冰醋酸(体积比1:9)电解液电解抛光210s,之后迅速置于酒精中超声波清洗5~10min。采用HR-150型洛氏硬度计对低铬合金钢进行硬度测试,取5处不同位置测量结果的平均值。在室温条件下采用JB-500摆锤式冲击试验机进行冲击试验,采用LF 5105型动态万能试验机进行拉伸试验,拉伸速率为1mm/min,每种试样均进行两次重复测试,取平均值为最终结果。

02试验结果及分析

01微观组织表征与分析

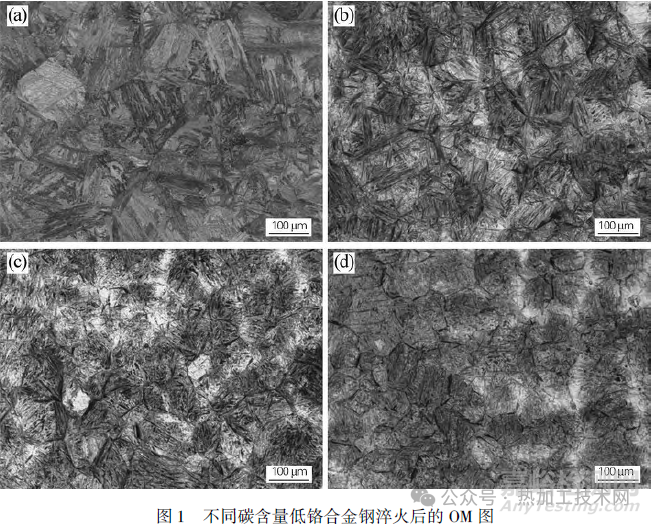

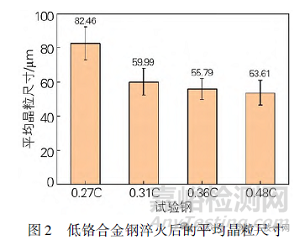

不同碳含量的低铬合金钢淬火后的光学显微组织如图1所示。从图1可以看出,合金钢淬火后的组织主要为马氏体,原奥氏体晶界清晰,晶粒分明。进一步分析发现,随着合金钢中碳含量的逐步提升,平均晶粒尺寸有明显减小。图2为晶粒尺寸的定量测试结果,当碳含量为0.27%时,平均晶粒尺寸为82.46μm,而当碳含量增加到0.48%时,平均晶粒尺寸减小到53.61μm,晶粒得到细化,但细化效果在碳含量达到0.36%以上时不明显。此外,从图1还可以看出,当碳含量为0.27%时,马氏体主要呈现出平行束状的组织特征,且以板条马氏体为主。然而,当碳含量升至0.31% 时,以平行束状为主的马氏体开始增多并呈交错排列的形态,表明马氏体主要以片状马氏体存在。

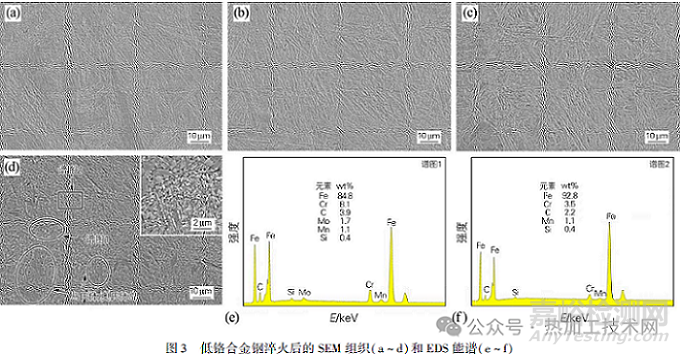

不同碳含量的低铬合金钢淬火后的SEM显微组织如图3所示。与图1和图2的结果类似,合金钢中碳含量的增加使得晶粒细化。这一趋势不仅体现在晶粒尺寸的逐渐减小上,还伴随着马氏体板条长度的缩短,表明马氏体也发生了细化。因此,碳含量的增加对于细化合金钢的晶粒尺寸和马氏体结构都具有积极作用。当碳含量增大到0.48%时,低铬合金钢中出现一些析出物,主要呈现出近球形,尺寸基本在几十到上百纳米级别。对比析出物及基体的能谱结果可以看出,析出物中主要存在Cr、Mo和C等元素的富集,表明其主要为Cr与Mo的碳化物。当碳含量增加时,组织内细小弥散的碳化物增多,显著增强晶界与相界的钉扎作用,因此,晶粒以及马氏体板条都得到细化。此外,从SEM 结果还可以观察到,随着碳含量的提高,合金钢中出现了马氏体/奥氏体岛,表明出现了更多的残留奥氏体,这主要与10000℃保温时有更多的碳固溶入基体有关。碳是奥氏体稳定化元素,碳含量的提高会使奥氏体的稳定性显著提升,从而在淬火后形成更多的残留奥氏体。

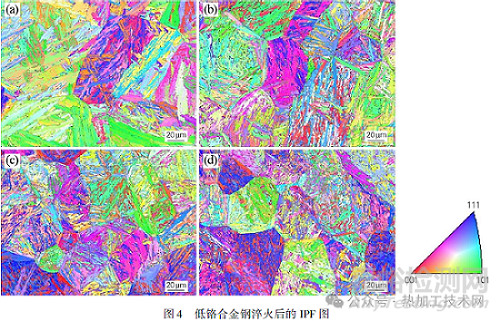

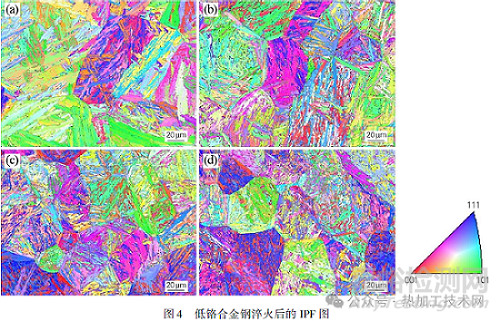

为了进一步明确碳含量对低铬合金钢微观组织的影响,通过EBSD测试表征其显微组织,如图4所示。可以看出,不同碳含量的低铬合金钢晶粒取向及马氏体取向相对均匀,无明显倾择优取向,表明碳含量对该低铬合金钢的晶粒取向没有明显影响。当碳含量为0.27%时,低铬合金钢的晶粒尺寸最大,马氏体块和马氏体板条相对较大。随着碳含量的增加,马氏体板条尺寸逐渐变细。另外,在碳含量为0.27%和0.31%时,晶界之间存在少量大尺寸马氏体板条,而在碳含量为0.36%和0.48%时未发现这种大尺寸马氏体板条。

02碳含量对硬度的影响

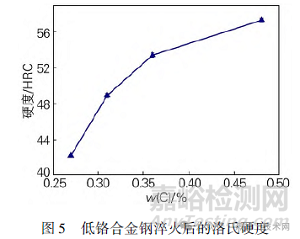

图5为不同碳含量的低铬合金钢淬火后的硬度。可以看出,随着碳含量的增大,低铬合金钢的硬度呈抛物线式的上升规律。当碳含量为0.27%时,低铬合金钢的硬度仅有42.2HRC,随着碳含量增加,硬度快速升高,但上升幅度逐渐趋缓。当碳含量为0.48%时,低铬合金钢的硬度达到57.3HRC,相比于含碳量为0.27%时增加了35.7%。由微观结构分析可知,当碳含量增加时,低铬合金钢中的马氏体形态发生了明显的转变,即由板条状逐渐转变为片状,而具有亚结构为孪晶的片状马氏体对硬度的提升作用更明显。同时,碳含量的增加导致更多碳固溶入基体以及组织细化也是合金钢硬度提升的主要原因。不过,随着碳含量增加,低铬合金钢中出现了马氏体/奥氏体,对硬度的提升有不利影响,使合金钢硬度增幅变缓。

03碳含量对冲击性能的影响

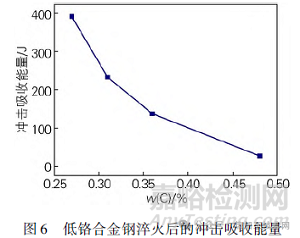

图6为不同碳含量的低铬合金钢淬火后的冲击性能。可以看出,随着碳含量的增加,冲击吸收能量快速下降,与硬度的变化相反。碳含量为0.27%时的室温冲击吸收能量达到392J,而碳含量为0.48%时的冲击吸收能量仅有27J,降幅达到93.1%。影响钢铁材料冲击性能的因素较多,如基体相、晶粒大小、偏析缺陷、析出物等。从显微组织分析结果可以推断,对低铬合金钢室温冲击性能影响最大的是大量脆性的片状马氏体的出现。此外,硬脆碳化物的析出也有可能导致冲击性能降低。

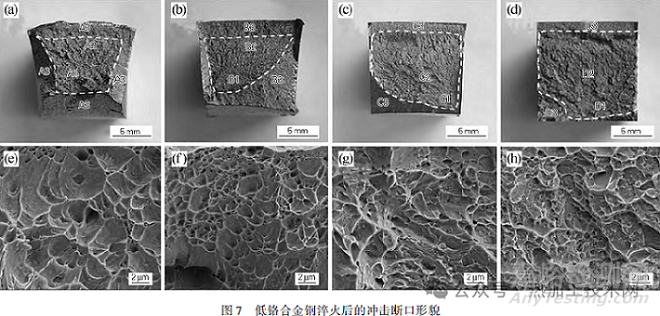

图7不同碳含量的低铬合金钢淬火后的冲击断口形貌。由图7(a ~d)可以看出,宏观断口可分为3个不同的区域:纤维区(A1、B1、C1和D1),放射区(A2、B2、C2 和D2)和剪切唇区(A3、B3、C3和D3),这些区域的相对面积是评估韧性的重要指标。对比宏观断口形貌可知,随着碳含量的增大,剪切唇区的相对面积减小,放射区的相对面积增大,断裂表面的塑性变形特征减弱,材料的冲击性能降低,脆性增加。碳含量为0.27%~0.36%时合金钢在断裂时有明显的塑性变形,为韧性断裂特征,断口凹凸不平,表明在断裂过程中,裂纹扩展路径更为曲折,韧性较高。而碳含量为0.48%时的断口平齐,塑性变形不明显,呈现出韧-脆混合断裂特征,韧性相对较低。图7(e~h)为放射区内的微观断口形貌,可以看出,断口微观形貌均以韧窝为主。对比可知,碳含量为0.27%时断口上存在较多的韧窝,韧窝尺寸明显较碳含量为0.31%和0.36%的更大,表明其塑性变形更大,韧性断裂特征显著,冲击吸收能量更高。碳含量为0.48%时,韧窝数量明显减少,出现解理断裂特征。不过,微区内也可见一定数量的尺寸稍大的韧窝,这可能是因为组织中存在残留奥氏体,在冲击过程中以韧性方式断裂,且由于残留奥氏体一般分布于马氏体或原奥氏体晶粒的界面处,能够有效阻止马氏体解理断裂裂纹的快速发展。

04碳含量对室温拉伸性能的影响

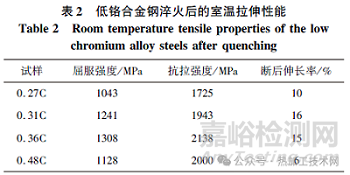

表2为不同碳含量的低铬合金钢淬火后的室温拉伸测试结果。可以看出,碳含量的变化对低铬合金钢的强度和塑性均有一定的影响。随碳含量的逐渐升高,低铬合金钢的屈服强度和抗拉强度均呈先上升后下降的变化趋势。含碳量为0.36%时的强度达到最大值,抗拉强度为2138MPa,屈服强度为1038MPa,相比于含碳量为0.27%时分别增加了23.9%和25.4%,增幅接近。但是当碳含量增加到0.48%时,抗拉强度和屈服强度分别下降到2000MPa和1128MPa。随着碳含量的升高,伸长率也呈现出先上升后下降的变化规律,碳含量为0.31%和0.36%时的伸长率较高,达到15%以上,但是当碳含量继续增大到0.48%时,伸长率下降明显,仅有6%,降幅达60%。

钢的强度受多种因素的影响,包括基体组织、固溶元素、晶粒或微结构尺寸、析出相等。从显微组织分析结果可知,随着低铬合金钢中碳含量的增加,淬火后的马氏体中的碳含量也相应增多、马氏体形态发生变化,晶粒以及马氏体板条发生了细化,导致强度上升。但当碳含量增大到0.48%后,由于碳含量的增多引起奥氏体稳定性增大,导致淬火后出现残留奥氏体,使得钢的强度有所下降。而铬的碳化物析出增多且组织分布变得不均匀也使伸长率下降明显。这些碳化物的区域更容易成为裂纹源,进而加速了低铬合金钢的失效与断裂过程,最终导致其整体性能的降低。

03结论

1) 不同碳含量的含3.3%Cr合金钢经1000℃淬火后合的组织以板条马氏体为主。随着碳含量从0.27%增加到0.48%,原奥氏体晶粒尺寸减小,马氏体逐渐细化并转变为片状马氏体,而且组织中出现了明显的马氏体/奥氏体岛。当碳含量增加到0.48%时,有Cr与Mo的碳化物析出。

2)当碳含量从0.27%增加到0.48%时,低铬合金钢的硬度由42.2HRC升高到57.3HRC。主要原因是随着碳含量的增加,基体马氏体组织由板条状逐渐转变为片状,对硬度的提升作用更明显。同时,析出碳化物增多也导致合金钢硬度升高。

3)当碳含量从0.27%增加到0.48%时,低铬合金钢的冲击吸收能量由392J下降到27J,这是因为有较大脆性的片状马氏体出现,且有硬脆的碳化物析出,从而导致其冲击性能降低。从断口上也能观察到,随着碳含量升高,断口剪切唇区域面积减少,放射区面积增大,且放射区内韧窝数量减少,与冲击性能的变化对应。

4) 随着碳含量的增加,低铬合金钢的强度先上升后下降。当碳含量为0.36%时强度达到最大值,抗拉强度为2138MPa,屈服强度为1308MPa,同时伸长率达到15%,具有较好的强韧性匹配。而碳含量进一步增加到0.48%时,强度有所降低,且伸长率下降明显,这与组织中较多的片状马氏体以及残留奥氏体和铬的碳化物增多有关系。