您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-08-13 19:10

对Q690D低合金高强钢熔化极气体保护电弧焊(GMAW)十字接头角焊缝进行非熔化极惰性气体保护电弧焊(TIG)熔修,研究了熔修距离(热源中心至焊趾的距离,2,1,0,— 1 mm)和熔修电流(150,170,190,210 A)对熔修后焊趾形状和接头疲劳性能的影响。结果表明:在熔修电流150A条件下,当熔修距离为0时,熔修焊缝完全覆盖原始焊趾,焊趾曲率半径较大,母材与焊缝过渡平缓;当熔修距离为2,1mm时,原始焊趾无法得到熔修;当熔修距离为—1mm时,熔修焊缝中形成凹陷。在熔修距离为0 条件下,不同电流下熔修后焊趾的曲率半径均大于原始焊趾,过渡角均低于原始焊趾,随着熔修电流的增加,曲率半径先减后增再减,过渡角先增后降,150A熔修电流下的曲率半径最大,过渡角最小;170,190,210A熔修电流下熔修接头的疲劳裂纹源位置由原始焊趾变为熔修焊缝和熔修熔合区,150A熔修电流下接头未发生疲劳开裂;熔修后接头的疲劳寿命高于原始接头,且随着熔修电流的增加,接头的疲劳寿命先降后升再降,150A熔修电流下接头的疲劳寿命最高。

01研究背景

工程机械领域的加强筋板、复杂框架等高强钢 焊接结构常采用角焊缝接头。与对接焊缝相比,角焊缝的几何形状更为灵活,其焊趾处的形状突变 和组织突变会加剧应力集中,导致构件更易于发生疲劳开裂。因此,有必要选取合适的焊趾修整工艺及参数来有效提升角焊缝接头的强度和服役时间。

目前,提高角焊缝接头疲劳强度和寿命的方法主要包括非熔化极惰性气体保护电弧焊(TIG)熔修、机加打磨、冲击强化和焊后热处理等。与其他方法相比,TIG 熔修具有工艺简单、操作方便、成 本低、效果显著等优点。在TIG熔修时TIG焊炬将焊趾处的焊缝金属重新熔化,以消除熔渣、楔块、咬边等焊接缺陷,改善焊趾外形,使焊缝与母材之间形成平滑过渡,从而减少应力集中,提高疲劳强度。TIG 熔修工艺参数包括电弧电压、熔修电 流、熔修距离(热源中心至焊趾的距离)、焊枪倾斜角度、预热温度、焊接速度、气体流量等。IIW 标准中对电弧电压、焊枪倾斜角度、预热温度、焊接速度、气体流量等参数作出了明确规定,但是未对熔修距离和熔修电流作出规定。因此,作者以工程机械常用Q690D低合金高强钢熔化极气体保护电弧焊(GMAW)十字接头为研究对象,在不同熔修距离和熔修电流下采用TIG熔修工艺对十字接头角焊缝进行熔修,研究了熔修距离和电流对角焊缝焊趾形状以及接头疲劳性能的影响,以期为填补熔修技术标准空白,指导Q690D高强钢接头工艺优化提供试验参考。

02研究亮点

1 试样制备与试验方法

本章节重点内容如下:

1. 试验材料:16mm厚Q690D低合金高强钢板,采用GMAW焊接十字接头,腹板开45°坡口,焊丝为ER76-G(直径1.4mm),并列出焊丝化学成分。

2. 焊接工艺参数:

GMAW打底焊:电弧电压27V、电流350A、速度350mm/min。

填充及盖面焊:电弧电压28V、电流400A、速度350mm/min,层间温度60~200℃。

3. TIG熔修工艺:按IIW标准设定参数(电压12~15V、速度100mm/min等),采用参数解耦方法设计试验:

固定电流150A,调整熔修距离(2,1,0,-1mm)优化焊趾形貌;

最优距离下,研究不同电流(150~210A)对焊趾组织及疲劳性能的影响。

4. 检测方法:

金相试样制备:观察焊趾宏观形貌(体视显微镜),测量曲率半径(三点画弧法)和过渡角(4次平均)。

显微组织分析:FeCl腐蚀后通过光学显微镜观察。

疲劳试验:拉-拉加载(最大应力300MPa,频率100Hz,应力比0.23),循环至断裂或10^7次,每组3次取平均。

5. 关键图示说明:涉及焊趾曲率半径/过渡角示意图及疲劳试样尺寸标注(文中未展示具体图示)。

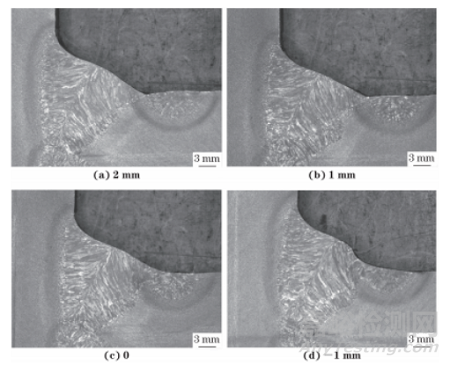

不同熔修距离下熔修角焊缝焊趾处的宏观组织 ( 熔修电流150A)

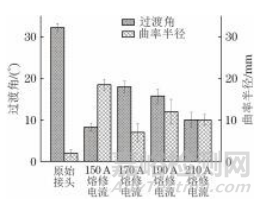

原始接头焊趾和不同电流熔修焊趾的曲率半径和过渡角

2 试验结果与讨论

本章节重点内容如下:

1. 熔修距离优化:熔修距离为0 mm时效果最佳:完全覆盖原始焊趾,曲率半径大,母材与焊缝过渡平缓;其他距离(2.1 mm未重熔,-1 mm形成凹陷)均不理想。

2. 熔修电流影响

焊趾形状:150 A电流下曲率半径最大、过渡角最小,离散程度低;其他电流(170/190/210 A)效果次之。

显微组织:150-190 A时生成少量马氏体(冷却快);210 A时热输入高,组织为贝氏体+铁素体,无马氏体。

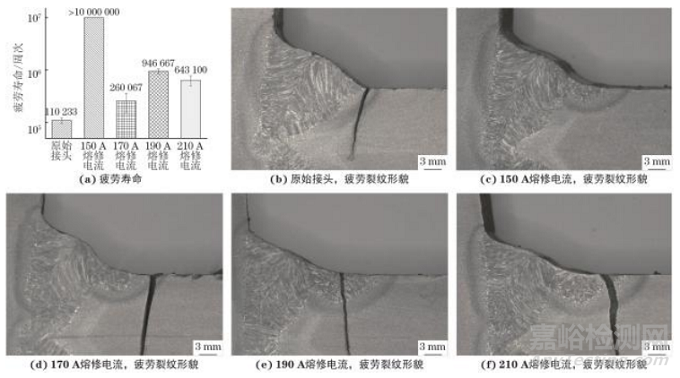

3. 疲劳性能提升- 150 A熔修后疲劳寿命最高(10^7周次未断裂),其他电流较原始接头提升2.4-8.6倍。 - 疲劳寿命与曲率半径正相关,与过渡角负相关;熔修后裂纹源转移至熔合区(原始接头集中于焊趾)。

4. 断裂分析- 原始接头因焊趾应力集中全部在焊趾断裂;熔修后裂纹源分散于熔修焊缝/熔合区,应力集中显著缓解。

原始接头焊缝和不同电流熔修焊缝的显微组织

原始接头和不同电流熔修接头的疲劳寿命以及典型疲劳裂纹形貌

03研究结论

(1)当熔修距离为0时,TIG熔修焊缝完全覆盖原始十字接头焊趾,焊趾曲率半径较大,母材与焊缝过渡平缓;当熔修距离为2,1mm时,原始焊缝焊趾无法得到熔修;当熔修距离为—1mm时,熔修焊缝中形成凹陷。

(2)在熔修距离为0条件下,不同电流熔修后焊趾的曲率半径均大于原始焊趾,随着熔修电流的增加,曲率半径先减后增再减,150A熔修电流下的曲率半径最大;焊趾的过渡角均低于原始焊趾,随着熔修电流的增加,过渡角先增后降,150A熔修电流下的过渡角最小。

(3)170,190,210A熔修电流下熔修接头的疲劳裂纹源位置由原始接头的焊趾变为熔修焊缝和熔修熔合区,150A熔修电流下接头未发生疲劳开裂。熔修后接头的疲劳寿命高于原始接头,且随着熔修电流的增加,熔修接头的疲劳寿命先降后升再降,150A熔修电流下的疲劳寿命最高,循环107周次后试样均未断裂;熔修接头的疲劳性能与焊趾曲率半径呈正相关,与过渡角基本呈负相关。

来源:机械工程材料