S45C是一种中碳含硫含铝钢,因其在强度、延展性和成本方面的优异表现而被广泛用作汽车、造船和建筑行业零部件的结构材料。S45C钢的冶金质量直接影响这些零部件的使用寿命和安全性,因此该钢种需要具备良好的洁净度和铸坯质量。S45C钢在冶炼过程中通常采用铝脱氧工艺,因而很容易形成Al2O3或者镁铝尖晶石(MgO·Al2O3) 类型的高熔点硬质夹杂物,这些夹杂物不仅会降低钢液洁净度,还会诱发连铸水口结瘤,影响生产顺行。同时这类夹杂物还可能作为裂纹源损害钢材的疲劳寿命与加工性能。为改善Al2O3夹杂问题,工业上常采用钙处理工艺将其转化为低熔点钙铝酸盐(如12CaO·7Al2O3),然而对于含硫钢,钙处理不当又会导致CaS形成,同样可能诱发水口结瘤和轧材表面缺陷。因此,这类含硫含铝钢的生产难度大,尤其是合理的钙处理制度异常关键。

针对含铝含硫钢,WANG W J 等开发了预测模型研究钙处理对夹杂物改性效果的影响,表明控制钙含量在合理范围有利于Al2O3夹杂物转变为液态钙铝酸盐,而加入过量钙会导致固态CaS或CaO夹杂物形成。模型同时研究了全氧(T[O])和全硫(T[S])含量对夹杂物液态窗口的影响,以及w(T[S])/w(T[O])的比值和钢中夹杂物的关系。YOSHIOKA T 等研究了高硫钢中CaS的来源,认为其主要来源于夹杂物中CaO和钢水中硫的反应以及钢水中溶解钙和硫的反应,BAI X F等认为含铝含硫钢中CaS和钙铝酸盐的复合夹杂物主要是在中间包中形成的,是由于改性良好的钙铝酸盐表面为CaS的析出提供了有利位置。

针对含铝含硫钢可浇性的改善,董大西等将高端齿轮用钢转炉出钢时的Al-Si脱氧方式优化为Al-Si-Al脱氧方式,并结合专用造渣技术的开发和钙处理工艺,成功将大尺寸Al2O3夹杂物转变为细小的MgO·Al2O3铝镁尖晶石及MgO-Al2O3-CaS复合夹杂物,从而显著改善了连铸可浇性。翟万里等对含硫含铝齿轮钢采用弱脱氧工艺,将喂硫线前钢水铝质量分数控制在0.012%以下,并保证溶解氧质量分数在0.0007%以上来抑制钢液中CaS生成,从而减轻水口结瘤。胡永才等在冶炼含硫含铝钢的工艺实践中,通过在LF离站时控制铝含量在规格上限,同时在钢液真空循环脱气(Ruhrstahl-Heraeus法,RH法) 工序后进行钙处理,实现了扩大Ca-Al系夹杂物液态窗口的目的,从而提高了连铸可浇性。针对含铝含硫钢中MnS 夹杂的控制,单岩磊等通过降低钢水硫含量和上台温度、稳定钢水钙含量、优化钢水二冷模型和轻压下模型等方式,减少S45C钢中MnS形成数量。

尽管针对含铝含硫钢中的夹杂物已有相关研究,但不同钢种的成分、生产工艺、装备和生产条件各不相同,夹杂物的特性和形成机理也不尽相同。

国内某钢厂在生产S45C钢的过程中不时出现钢水洁净度不良(夹杂物数量多、评级高)、连铸水口结瘤的问题,且钢中Ds类大颗粒夹杂物不能完全满足下游用户要求,用户反馈主要是钙铝酸盐、镁铝尖晶石和硫化钙类夹杂物超标,因此急需提升S45C钢的冶金质量,为此本文首先通过全流程取样系统地研究了该钢种冶炼过程中夹杂物的尺寸、形貌以及化学成分的演变规律,分析了现有生产工艺条件下影响S45C钢洁净度的原因,然后结合热力学计算分析了夹杂物的形成机理并提出改进措施,以期为该钢种后续工艺优化与质量提升提供指导。目前针对该钢种洁净度方面的研究报道很少。

1 生产工艺与研究方法

1.1 S45C钢的生产工艺

S45C钢的生产工艺流程为:铁水预处理→150 t EAF→LF→VD→Ca处理→S处理→160mm×160mm方坯。电炉出钢氧质量分数控制为0.03%左右,出钢过程中加入部分石灰、铝粒和炉渣进行脱氧、造渣、合金化。LF进站前再加入石灰、铝渣和铝粒进行脱硫脱氧,LF进站后补入铝粒使率质量分数不大于 0.030%。

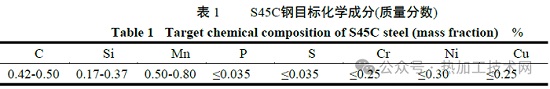

VD破空后先喂钙线改性Al2O3夹杂,间隔一段时间后喂铝线、碳丝和硫线,软吹15min后进行浇注。钢的目标化学成分见表1。

1.2 取样和研究方法

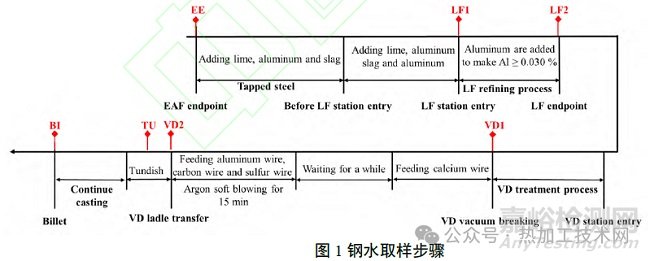

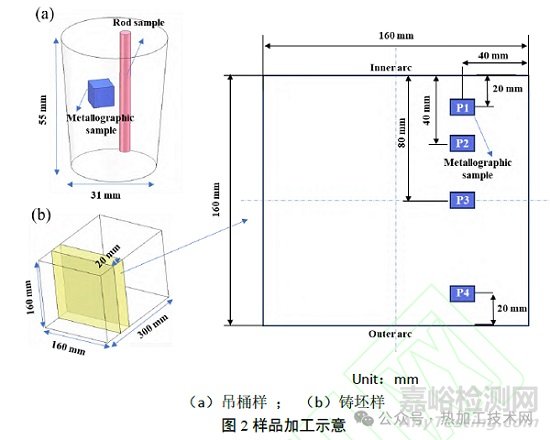

钢水取样步骤如图1所示,生产中分别在电炉冶炼终点(electric arc furnace endpoint,EE)、LF进站(ladle furnace station entry,LF1)、LF终点(ladle furnace endpoint,LF2)、VD破空(vacuum degassing vacuumbreaking,VD1)、VD吊包(vacuum degassing ladle transfer,VD2)、中间包稳态浇铸阶段(tundish,TU)用自制吊桶取样器取钢水样,并取其铸坯(billet,BI)进行分析 ;同时分别在电炉冶炼终点、LF进站、LF终点、VD破空时取精炼渣样品。样品加工示意如图2所示,分别在钢水样和铸坯样上取金相样(10mm×10mm×10mm)和氧氮棒(Φ5mm×60mm)。由图 2 (b)可知,铸坯中4个金相样的取样位置从上至下依次为内弧1/4处(P1)、内弧1/2处(P2)、中心处(P3)、外弧1/4处(P4)。分析时先将金相样镶嵌到导电树脂中,打磨抛光表面后再对夹杂物进行分析。使用EVO-18扫描电镜(SEM, ZEISS EVO18, 德国)观察分析S45C钢冶炼过程钢水样中非金属夹杂物的形貌和尺寸并用能谱仪(energy dispersive spectrometer,EDS )分析成分。S45C钢铸坯样则通过夹杂物自动分析系统统计钢中夹杂物的尺寸(大于1 μm)、成分等信息,每个样品的检测面积为25mm2。氧氮棒需先将表面打磨光滑,然后切成若干小段,放入酒精中用超声波仪清洗10min,吹干后用ONH836氧氮分析仪检测钢中T[O]含量和氮含量。将精炼渣研磨成粒度小于0.074mm的粉末后用XRF分析其化学成分,钢样的钙含量由ICP-AES (NCS 检测技术公司, 中国)检测,其余化学成分用直读光谱仪ARL8860(美国)检测。

2 结果分析与讨论

2.1 钢成分变化

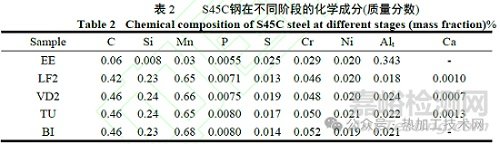

S45C钢过程样的化学成分见表2。

2.2 冶炼过程炉渣成分和钢中氧氮含量分析

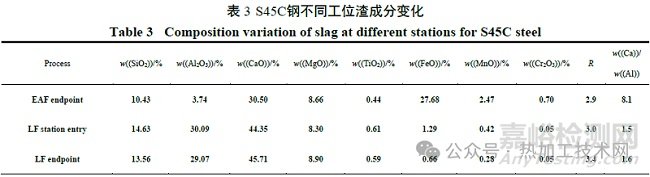

S45C钢不同工位炉渣成分变化见表3。电炉出钢时渣的氧化性较强,w((FeO)+(MnO))>30%。精炼过程经过脱氧,精炼渣的氧化性明显降低。LF进站时渣中ω((FeO)+(MnO))=1.71% ,终点ω((FeO)+(MnO))=0.94%。VD破空后精炼渣氧化性低于1%。精炼过程渣的碱度R约为3左右,钙铝比[ω((Ca))/ω((Al))] 为1.4~1.6。

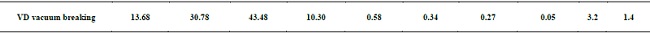

为了评价精炼渣的熔化性能,使用FactSage8.3热力学软件计算了MgO质量分数分别为6%、8%和10%时的CaO-SiO2-Al2O3三元相图,并将检测到精炼不同时刻(LF进站、LF终点、VD破空)的炉渣成分投影到相图中,结果如图3所示。由图3可知,炉渣成分在相图中的分布非常集中,进一步说明精炼过程炉渣的控制较为稳定。同时精炼渣成分均落在1600℃液相区间内,说明精炼渣的熔化性和流动性均比较好,这有利于精炼渣更好地覆盖钢液面,吸收夹杂物并保护钢液不被二次氧化。

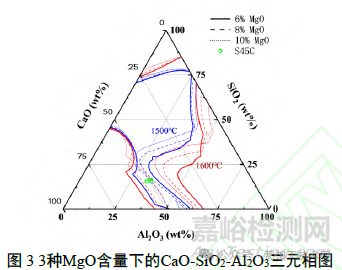

钢中的T[O]含量是衡量钢水洁净度的重要指标,在一定程度上可以反应钢中氧化物夹杂水平。全流程各工位T[O]含量和氮含量变化如图4所示。由图4可知,LF从进站(LF1)到终点(LF2),钢中T[O]含量明显降低,而氮含量增加,主要是由于LF精炼过程中电弧电离空气中的氮气造成。在经过VD处理后,钢中T[O]含量和氮含量均明显降低。从VD破空(VD1)到VD吊包(VD2)经历了15min的软吹,此过程中T[O]含量和氮含量没有明显变化,但到中间包阶段(TU),钢中T[O]含量和氮含量均有所增加,尤其是氮质量分数增加至0.00126%以上,说明浇注过程中因为钢水保护不到位或者中间包流场不合理,出现了二次氧化现象。

2.3 冶炼过程钢中夹杂物变化

2.3.1 冶炼过程钢液中夹杂物的类型及形貌

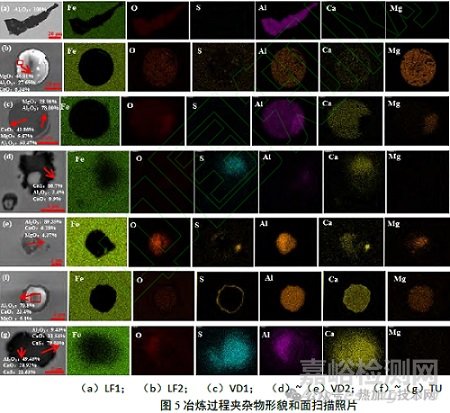

S45C冶炼过程钢中典型夹杂物形貌和成分如图5所示。需要说明的是,在夹杂物分析过程中发现LF精炼阶段和VD处理阶段钢液中的夹杂物含有锆元素,这是因为过程取样器中含有锆元素 [取样器成分(质量分数,%): 0.09 C, 0.04 Si, 0.13 Mn,0.014 P, 0.008 S, 1.3 Zr, 0.02 Cr, 0.01 Ni, 0.0010 W, 0.0010 V, 0.01 Mo,0.0015 Ti,0.01Cu, 0.026 Al, 0.002 Sn, 0.001 As, 0.0005 Pb, 0.0014 Sb, 0.0004 B,余量Fe],其溶解于钢水所致。因其不是钢水中固有的元素,因而后续分析中忽略了锆元素,将其他元素含量进行了归一化处理。

由图 5 (a)可知,LF进站(LF1)和LF终点(LF2)钢液中夹杂物主要为Al2O3和CaO-MgO-Al2O3夹杂物。Al2O3夹杂物的形貌呈不规则长条形,个别尺寸达到80μm。由图 5 (b)可知,CaO-MgO-Al2O3夹杂物大多呈球形,个别尺寸达到50μm。其中Al₂O₃由精炼初期铝脱氧产生,CaO由钢/渣界面反应而来,MgO来自炉渣或炉衬。由图 5 (c)~(e)可知,VD破空(VD1)和VD吊包(VD2)钢液中夹杂物以形貌呈球形或近球形的CaO-MgO-Al2O3-CaS为主,且存在MgO-Al2O3夹杂。该阶段夹杂物尺寸较前面工位明显减小,为2~10μm,这归因于VD真空搅拌促进了夹杂物碰撞聚合,加速了较大尺寸夹杂物的上浮去除。中间包钢液中夹杂物主要类型不变[图 5 (f)],且伴随着小颗粒的CaO-Al2O3-CaS夹杂物[图 5 (g)]。夹杂物中CaS含量较前面工位明显增加,这是由于VD破空后喂入了硫线以增加钢的切削性能,硫和钢水中的钙反应形成了CaS。夹杂物中CaS含量太高将会导致没有足够的CaO去将Al2O3变性成低熔点的12CaO⸱7Al2O3和3CaO⸱Al2O3,而更多的是将Al2O3变性成熔点相对高的CaO⸱Al2O3、CaO⸱6Al2O3或CaO⸱2Al2O3。这些高熔点的钙铝酸盐和CaS均易导致水口结瘤。

2.3.2 铸坯中夹杂物数量、尺寸及形貌变化

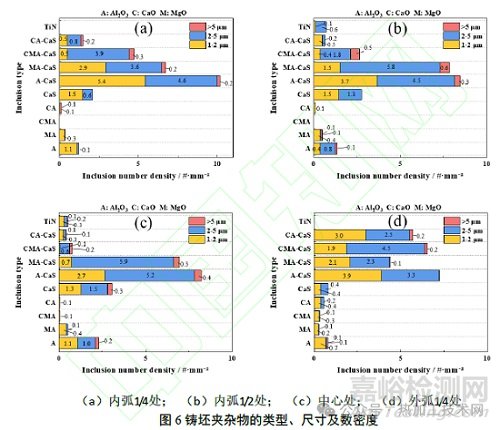

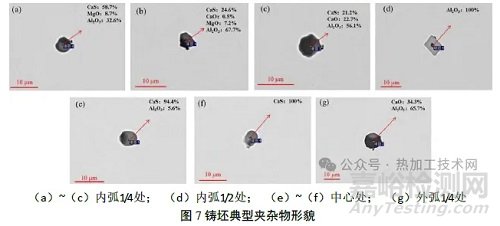

铸坯中夹杂物的自动分析扫描结果如图6所示,典型夹杂物形貌如图7所示。由于MnS夹杂物是在凝固过程中析出,且对疲劳性能危害较小,当前用户并不关心此类夹杂,因此图中未展示纯MnS夹杂物的数量。由图6可知,铸坯中的主要夹杂物类型为Al2O3-CaS (对应图中的A-CaS)、MgO-Al2O3-CaS(MA-CaS)、CaO-MgO-Al2O3-CaS(CMA-CaS)、CaO-Al2O3-CaS(CA-CaS)以及CaS,还有少量的Al2O3、MgO⸱Al2O3和TiN,而在过程样中检测到的CaO-MgO-Al2O3在铸坯样中几乎不存在。这是由于VD破空后喂入了硫线,中间包中的硫质量分数高达0.017%,在铸坯冷却凝固过程中,钢液中的硫与夹杂物中的部分CaO反应生成CaS,从而将CaO-Al2O3和CaO-MgO-Al2O3类夹杂物转变为CaS-CaO-Al2O3和CaS-CaO-MgO-Al2O3类。由图 7 可知,铸坯中大部分夹杂物尺寸均不超过5μm,极个别夹杂物尺寸能够达到10μm[图 7 (d)和(g)]。且CaS类夹杂物以及纯CaS夹杂物形貌大多呈近球形,其余夹杂物如Al2O3形貌呈长方形,CaO-Al2O3形貌呈近球形。

在铸坯从内弧到外弧不同位置处,夹杂物的数密度和尺寸分布略有不同。内弧1/4处和外弧1/4处的夹杂物尺寸大多为[1,2) μm,数密度分别为12.3个/mm2和12.9个/mm2;而内弧1/2处和中心处夹杂物尺寸大多为[2,5) μm,数密度分别为15.1个/mm2和14.6个/mm2,且这2个位置尺寸不小于5 μm夹杂物也比较多,数密度分别达到1.5个/mm2和1.6个/mm2,这是由于铸坯这些位置比边部冷却得慢,使得夹杂物有时间长大。同样因为冷却速度的差异,内弧1/2处和中心处TiN夹杂物较其他部位多。

2.4 夹杂物生成热力学分析

上面的夹杂物检测结果表明,精炼过程中出现的夹杂物主要为CaO-Al2O3-(MgO),而铸坯中的夹杂物却大多含有CaS。为研究这些夹杂物的形成机理,对S45C钢冶炼和凝固过程进行了热力学计算。计算使用的软件是Factsage8.3,选择Equilib模块,FactPS、FToxid和FTmisc 数据库,钢液基础成分见表2。

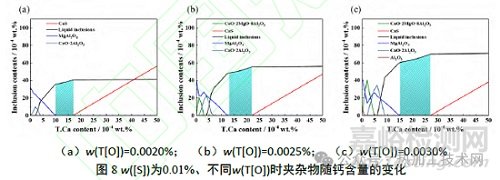

2.4.1 氧、硫含量对钙处理区间的影响

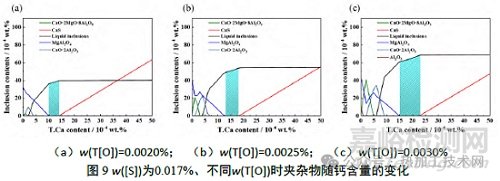

S45C钢冶炼过程使用铝进行脱氧,其形成的产物是高熔点的固态Al2O3。如果不进行钙处理,残留在钢中的Al2O3很容易堵塞水口,影响生产顺行。为此,该钢厂采用了VD破空后进行钙处理操作,以期将Al2O3转化为炼钢温度下呈液态的12CaO⸱7Al2O3和3CaO⸱Al2O3类夹杂。通常把形成液态夹杂物的钢水成分和钙含量范围叫“液态窗口”。为探明钢水中氧、硫含量对钙处理效果的影响,依据实测钢水的氧、硫含量范围,计算了1600℃下,w([S])为0.010%、w(T[O])为0.0020%~0.0030%时夹杂物含量随钙含量的变化如图8所示,w([S])为0.017%、w(T[O])为0.0020%~0.0030%时夹杂物含量随钙含量的变化如图9所示,其中的阴影部分代表“液态窗口” 。当钢液中钙含量较少时,钢液中MgO⸱Al2O3和CaO⸱2Al2O3夹杂物占主导地位,当T[O]含量逐渐增加时会出现CaO⸱2MgO⸱8Al2O3和少量Al2O3夹杂物;随着钙含量增加,这些固态夹杂物的含量发生波动。当钙含量达到一定阈值后,液态夹杂物开始出现并逐渐占据主导。随着钙含量的进一步增加,逐渐出现CaS夹杂物。另外,随着总氧含量增加,钙处理的液态窗口范围扩大,夹杂物含量增加,将夹杂物完全转变为液态夹杂物所需的全钙含量也随之增加。即氧含量越高,CaS越不容易形成。

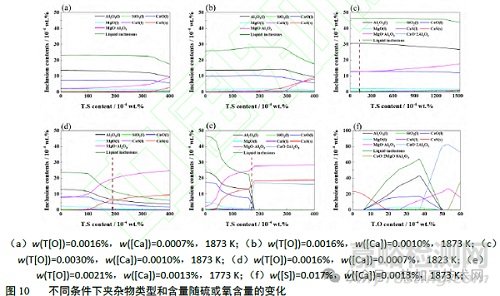

由图10 (c)可知,在LF终点的钢液成分体系下(垂直虚线对应位置),主要生成的是MgO⸱Al2O3固态夹杂物和CaO-MgO-Al2O3液态夹杂物。当w([S])达到0.132%时才会生成少量的CaS夹杂,实测钢液的w([S])仅为0.013%,远低于临界值,因此夹杂物中并未检测到CaS。

由图10 (d)可知,随着VD真空处理过程的进行,钢液总氧含量逐步降低,温度也同步下降,使得生成CaS夹杂物的理论临界w([S]) 随之降低至0.012%。此阶段钢液实测w([S]) 为0.019%,高于临界硫含量,因而在此阶段的钢样中检测到大量的CaS类夹杂物[图 5 (d)和(e)] 。由图 10 (d)可知,此时钢液中存在MgO⸱Al2O3和液态夹杂物,与实测结果吻合。

由图 10 (e)可知,由于中间包内钙含量上升(w([Ca])=0.0013%)且钢液温度持续下降,使得生成CaS夹杂物的临界硫含量进一步降低,且CaS夹杂物含量进一步增加。同时还伴随着CaO⸱2Al2O3夹杂物的生成,其中部分与CaS结合为复合夹杂物,因而在中间包钢液中检测到CaO-Al2O3-CaS夹杂物[图 5 (g)所示] 。

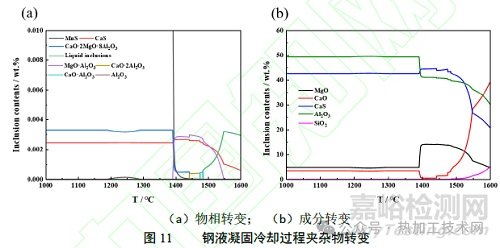

2.4.3 凝固过程夹杂物的转变 在钢液冷却凝固过程中,非金属夹杂物不仅会发生相转变,而且还会与钢液发生化学反应导致夹杂物的类型和成分发生变化,因此铸坯中的夹杂物类型往往更复杂。为了进一步分析S45C钢液冷却凝固过程中夹杂物的生成规律,在未考虑硫元素凝固偏析的情况下对钢液凝固过程中夹杂物的生成情况进行了计算,结果如图 11 所示。

由图11 (a)可知,1600℃时,夹杂物主要以液相形式存在,且存在少量CaS夹杂物;当温度降至1550℃时,MgO⸱Al2O3夹杂开始析出;当温度继续降至1484℃开始有新相CaO⸱Al2O3析出,此时液相夹杂物急剧减少并消失。当温度降至1474℃时,CaO⸱Al2O3转变为CaO⸱2Al2O3,CaS夹杂含量相比1600℃时明显增加;当温度降至1442℃时,开始析出新相MnS和CaO⸱2MgO⸱8Al2O3;当温度降至1390℃时,MgO⸱Al2O3夹杂物消失。此后,随着温度的继续降低,夹杂物种类保持不变。图 11 (b)为不考虑MnS归一化后的凝固过程夹杂物平均成分变化。由图 11 (b)可知,随着钢液温度降低,夹杂物中CaO含量降低,而CaS含量升高,这主要是由于温度降低,CaO转变为CaS。实测铸坯中也主要以CaS和氧化物的复合夹杂物为主(图 6),与理论计算基本吻合。

以上研究表明,当体系内硫含量超过临界阈值时,将导致CaO转变为CaS,并生成高熔点的钙铝酸盐和镁铝尖晶石,这可能引发水口结瘤。结合热力学计算和试验检测结果,提出工艺优化建议:适当降低钢液中硫含量(按下限控制)并控制w(T[O])为0.0018%~0.0026%,可抑制镁铝尖晶石和CaS夹杂的形成,有望降低水口结瘤和Ds类夹杂超标的风险。

3 结论

1)夹杂物的演变路径为Al2O3→CaO-MgO-Al2O3→CaO-(MgO-)Al2O3-CaS + MgO-Al2O3-CaS。当钢水中有充足的钙时,Al2O3夹杂首先被改性为钙铝酸盐类夹杂;当喂硫线后,钢中硫含量增加,此时硫不仅会和钢水中的钙结合形成CaS夹杂,同时会和夹杂物中的CaO反应形成CaS复合夹杂,因而最终钢中夹杂物以CaS类为主。它们熔点高,浇注时易诱发水口结瘤。若大尺寸的水口结瘤物掉入结晶器钢水中被凝固坯壳捕捉,则会造成轧材Ds类夹杂超标。

2)铸坯的内弧1/4处和外弧1/4处夹杂物尺寸比内弧1/2处和中心处夹杂物尺寸小,这由不同部位的冷却速度差异造成。

3)针对S45C钢冶炼过程的热力学计算表明,随着钢中总氧含量增加,钙处理的液态窗口范围扩大;随着钢中硫含量增加,钙处理的液态窗口范围缩小,因而在钙处理前需对钢水进行脱硫处理,以降低由硫化钙和固态钙铝酸盐造成的水口结瘤风险。计算同时表明,控制钢中w(T[O])为0.0018%-0.0026%可以抑制CaS和MgO⸱Al2O3夹杂在1600℃的冶炼温度下形成。

4)针对钢液凝固过程的热力学计算表明,在1600℃时,夹杂物主要以液相形式存在。但当温度降低至1474℃时,CaS夹杂数量明显增加;随着温度进一步下降,CaO⸱2MgO⸱8Al2O3夹杂物出现。在钢液冷却凝固过程中,夹杂物中的CaO会转变为CaS,这也是导致铸坯中大多数夹杂物都含有CaS的原因。