您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-12-13 16:27

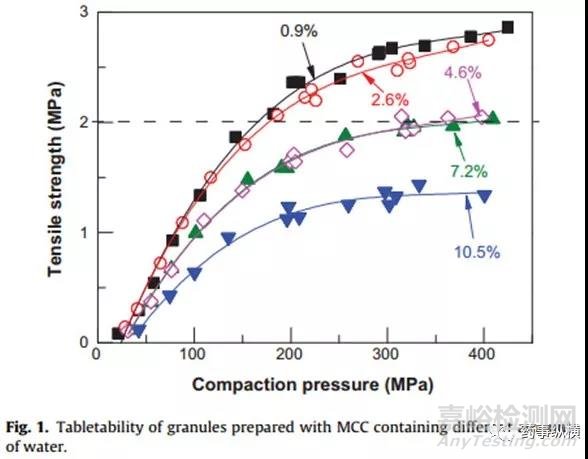

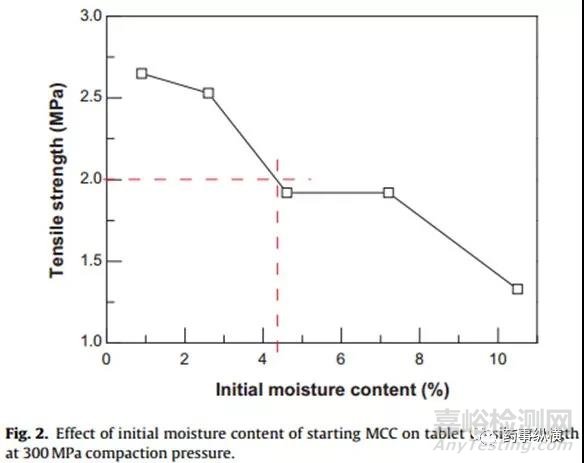

该研究目的是证明MCC中的初始含水量可以显著影响高剪切湿法制粒(HSWG)工艺。试验表明,当MCC中初始含水量从0.9%增加至10.5%时,颗粒的可压性降低约50%(其他工艺参数均保持不变)。另一个重要发现是当初始含水量从2.6%增加到4.9%时,颗粒的压片性能降低,认为是典型的MCC含水量的正常变化(含水量3%-5%)。可压性降低主要是由颗粒的粒度增加引起的。另一方面,随着MCC初始含水量增加,颗粒的流动性不断提高。流动性的提高主要是粒度增加引起的。显然HSWG工艺中物料的初始含水量必须得严格控制,以符合QbD理念中稳健的生产工艺的要求。

1介 绍

众所周知,将具有不同物理性质的辅料加入到固定的工艺中是引起产品变化的关键原因。在药物生产相关的关键性质中含水量是重要的。控制含水量对于吸湿性辅料和药物尤为重要,因为辅料在其生命周期内可能会经历各种相对湿度。由于辅料来源和生产工艺不同,吸湿性辅料的含水量可能因生产商而异。即使是同一厂家的辅料也可能出现较大的批间差异,除非物料放行标准比较严格。此外,相同批次的辅料在不同环境中储存和加工,仍可能含不同量的水分。如:吸湿性的辅料(如聚乙烯吡咯烷酮和HPC)储存在高湿环境下(如潮湿的夏季)比低温环境下(如干燥的冬季)含水量更高。因此在生产过程中的性质不同导致重现性差。

众所周知,用于高速剪切湿法制粒(HSWG)的水量可以极大地影响颗粒的性质、下游生产以及终产品质量。辅料中不同的含水量可能显著影响生产工艺。我们发现,在非常窄的造粒范围内(65-70%),通过HSWG工艺制备的MCC颗粒的性质发生了急剧的变化,从可接受的颗粒急剧转变为过度制粒。

采用粉末直压性能和流动性评估了MCC颗粒的可生产性,并对颗粒的关键物理性质(包括形态、孔隙率、比表面积(SSA))进行了表征,来清楚地了解粉末机械性能的变化。这有助于制剂学家设计出稳健的生产工艺,并采用合适的策略确保工艺的重现性,这也是QbD理念的要求。

2材料和方法

2.1 材料

使用一批MCC(Avicel PH101, FMC)作为模型辅料。将MCC在60℃真空干燥箱内干燥24小时。将干燥的MCC(每份250g)转移至具有不同相对湿度的室内,并在室温条件下平衡两周,然后高速剪切湿法制粒。使用无水硫酸钙创造0%RH的条件。用醋酸钾、硝酸镁、氯化钠、硝酸钾的饱和水溶液创造21.6%、52%、75%和93%的相对湿度的条件。在以上条件下平衡两周后的粉末含水量分别为0.9%、2.6%、4.6%、7.2%和10.5%。

将不同湿度环境中的100gMCC(相当于100g干粉MCC)立即转移至实验室规模的高速剪切制粒机内(体积1.7L,两个叶轮,转速1750rpm)。混合的同时喷入65g蒸馏水,喷嘴放置在移动粉床上方5cm处,喷液速率25g/min。喷雾完成后,将湿物料进一步捏合5min,然后置于60℃条件下过夜。将干燥的样品在23±1℃、52%RH的室内放置7天,然后进行压片和流动性测定。所得颗粒为MWG-X,X为起始MCC中的初始含水量,如MWG-4.6指制备颗粒的MCC初始含水量为4.6%。

2.2 压片性能

使用线性压实模拟器在23±1℃、约53%RH条件下模拟旋转压片机压片。线速度0.65m/s、停留时间20ms和压片速度61600片/小时。片剂直径9.5mm,平头冲。片剂排出后即刻测定片重、直径、厚度和硬度。使用纹理分析仪以0.01mm/s的速度和5g的触发力测定硬度。片剂的拉伸强度由最大硬度和片剂的尺寸计算。

2.3 颗粒的流动性

使用环剪切测定仪(23±1℃、约53%RH条件)测定所有颗粒的流动性(n=3)。剪切室体积30ml。预剪切法向应力为1、3、6和9kPa。在剪切室填充粉末后即刻进行测定。

从每个屈服轨迹获得无压屈服强度(图片)和主要压力图片,通过作图绘制样品的流动涵数曲线。在相同的情况下,较低的的粉末流动性更好。图片和图片的比值为流动性系数(图片)。图片值越高流动性越好。

2.4 粒度分布

使用马尔文2000激光散射粒度测定仪表征颗粒粒度分布(n=3)。空气压力1bar,进料速率30%。遮光度在0.6%~6%之间。

2.5 颗粒形态

采用扫描电镜检测颗粒形态(10kV),在SEM试验之前用铂层覆盖样品。

2.6 颗粒的孔隙率

使用汞压孔隙度计测定颗粒孔径分布(n=1),入浸压力在5~33000psi之间变化。颗粒孔隙率为高压力浸入汞的体积与颗粒的总体积之比。基于颗粒孔径分布曲线,选择5μm作为颗粒间和颗粒内孔之间的截止点。

2.7 颗粒的比表面积

最初采用Brunauer–Emmett–Teller (BET)法通过氮吸附法测定颗粒的比表面积(SSA)。然而测得的SSA较低,在0.08~0.2m2/g。因此又使用氪吸附法重复测定,这对于低SSA样品更准确。在测定之前对所有样品用连续的氮气流在30℃下吹扫超过1h。采用氪吸附法在分压(P/P0)在0.05~0.20范围内采用多个分压测定,氮吸附法与氪吸附法测得的SSA的绝对值略有不同,在此只报告氪吸附法测定的SSA值。

3结果与讨论

3.1 颗粒的压片性质和流动性

可压片性和流动性是决定制药工业中粉末加工性质的两个重要的粉体性质,任何一种性质存在问题都可能导致压片失败。可压片性通常用压实压力的函数片剂拉伸强度图表示。

随着起始物料的初始含水量的增加,颗粒的可压性变差(图1)。MWG-0.9的可压性最高(图1)。MWG-2.6的可压性略低于MWG-0.9,但当压力≥200MPa时二者的可压性相差明显。当初始含水量从2.6%增加至4.6%时,可压性急剧下降。MWG-4.6在最高压力(400MPa)时片剂的拉伸强度为2MPa(片剂所需的最小强度)。如果颗粒使用硬脂酸镁作为润滑剂,最高拉伸强度将低于2MPa。该发现是令人惶恐的,因为颗粒的性质发生了变化,而MCC的水分含量在3%-5%的典型范围之内。当初始水分从4.6%增至7.2%时,可压性保持不变,这表明MWG-4.6和MWG-7.2颗粒粒径、孔隙率和SSA发生轻微的变化不会引起明显的可压性变化,因此当考虑初始水分含量对MCC的制粒过程产生影响时,可以认为该区域为缓冲区。当初始含水量从7.2%增加到10.5%时,发现可压性又会发生急剧下降。图2描绘了可压性变化的趋势,其中将300MPa压力下的片剂拉伸强度绘制成了起始物料中初始水分含量的函数。

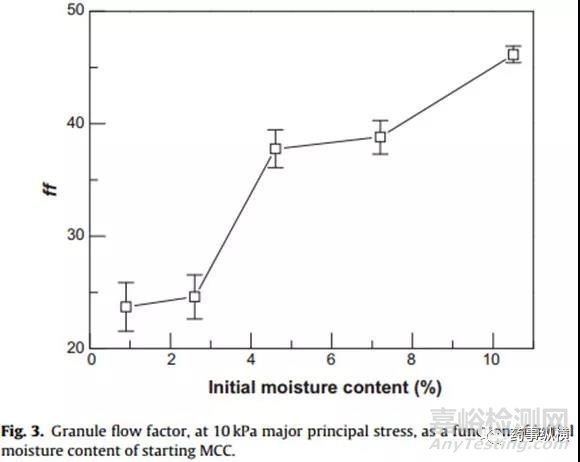

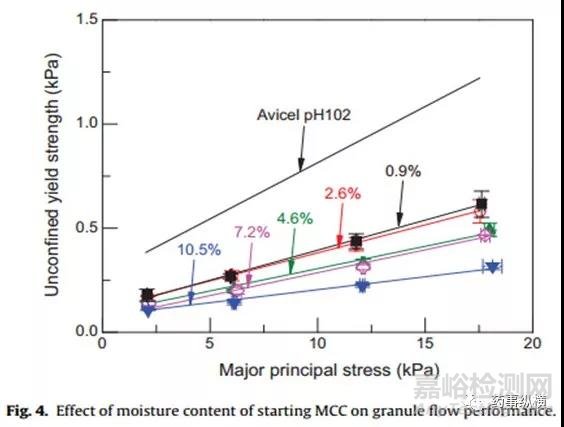

原始物料中初始水分含量的变化也显著影响制得的颗粒的流动性(图3和图4),当水分从0.9%增加至2.6%时不会引起颗粒流动性的显著变化;当初始含水量从2.6%增加至4.6%时,然后保持恒定达到7.2%时,流动因子显著增加(图3);当初始水分从7.2%增加至10.5%时,颗粒的流动因子再次显著增加,整体趋势大约是片剂拉伸强度(图2)的镜像图。

流动性图4所示,所有的颗粒的流动性均比Avicel好,Avicel PH102具有满足高速压片工艺的最差的流动性,因此预测这些颗粒均能满足高速压片的要求。

3.2 颗粒的物理性质

粉末的可压性和流动性对颗粒的形态、粒度分布、孔隙率和比表面积比较敏感。由于MCC的化学和固有的机械性能预计不会在颗粒中发生变化,因此这些颗粒的性质采用初始含水量对可压性和流动性影响去解释是合理的。

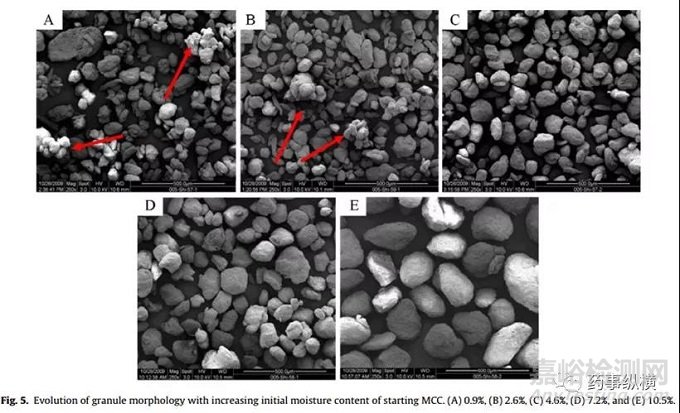

对于MWG-0.9,大多数颗粒看起来是圆形的且表面光滑无明显的孔(图5A),这表明颗粒能够很好地固结且致密。这与之前的研究结论一致,当制粒时间≥5min时,65%的制粒水促使MCC颗粒表面变得光滑。图5A中箭头标记处为松散的附聚物,表明在MWG-0.9中HSWG过程可能仍处于成核阶段。预计这些松散的附聚物会在压片的初始阶段被压散,主要发生颗粒重排和滑移。

与MWG-0.9相比,MWG-2.6的单个颗粒较大,但在形状和表面方面没有显著差异(图5A和5B)。图5B中箭头标记处也是一小部分松散的附聚物。

MWG-4.6的颗粒粒度分布更均匀,并且基本上不存在松散的附聚物。随着初始含水量从4.6%进一步增加,颗粒粒度显著变大。如本研究所示,当对不同含水量的起始物料采用相同的工艺参数制粒时,所得颗粒对应造粒过程的不同阶段,因此会观察到不同的颗粒性质。该结果的一个方向是通过对含有不同水分的物料粉末按照相同工艺参数制粒的过程制粒,可以非常详细的研究制粒动力学。通过在不同RH条件下平衡它们,易于控制粉末的初始含水量。

MWG-7.2和MWG-10.5的湿颗粒的总含水量(初始含水量+造粒水量)分别为72.2%和75.5%。MWG-10.5颗粒的粒度急剧增加,这与之前的结果一致,即当造粒水量(干燥的MCC粉末)从70%增加到75%时颗粒粒度显著增加。对应于颗粒粒度显著增加的临界含水量可以通过湿法制粒中的液体饱和理论来解释。在某一液体饱和点,颗粒生长开始由聚结决定。这种机制导致颗粒快速形成,从而引起颗粒形成速率显著增加。根据液体饱和度理论,我们确定了MCCPH101的临界水饱和点在70%-75%之间。

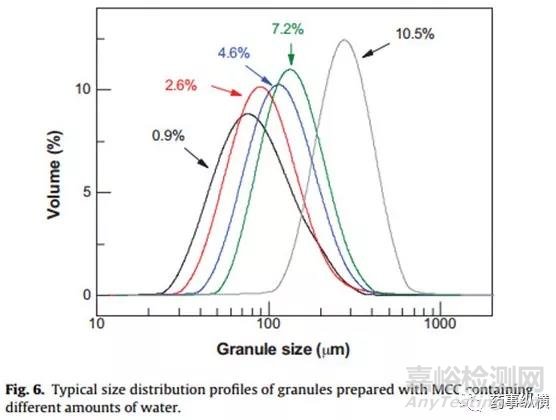

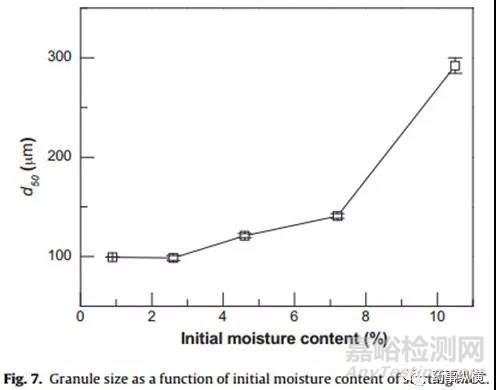

通过马尔文激光衍射仪测定由于MCC的初始含水量变化引起的颗粒粒度的变化(图6)。所有颗粒粒度分布均为单峰。随着初始含水量的增加,粒度分布逐渐增大(图6)。当初始含水量从0.9%增加到7.2%时,D50从99.4±0.2μm增加到140.9±2.3μm。然而当初始含水量为10.5%时,D50急剧增加至292.2±7.7μm。与MWG-0.9和MWG-7.2相比,颗粒粒度增加了约200%和100%(图7)。颗粒粒度增大就可以提高粉末的流动性。

已有文献表明颗粒内的孔隙率是影响颗粒可压性的重要因素。由于颗粒内孔隙率是颗粒空隙结构的一种量度,预计孔隙率会对颗粒性质和粉末可压性产生影响。MWG-0.9颗粒内孔隙率最大(4.35%)。这与之前观察到的结果一致,即超过65%的水和5min的制粒所制备的MCC颗粒内孔隙率小于5%。其他所有样品颗粒孔隙率相似(MWG-2.6、MWG-4.6、MWG-7.2和MWG-10.5的孔隙率分别为3.81%、3.68%、3.54%和3.54%)。该结果表明MCC的液体饱和点接近67%(造粒水量65%+MCC中初始含水量2.6%)。在达到饱和点之前,颗粒之间或颗粒与叶轮之间碰撞期间更多的初始含水量导致更高的可塑性损失和孔隙收缩。然而当到达饱和点时颗粒的可塑性不再受含水量略微增加的影响,因此会出现几乎恒定的孔隙率。

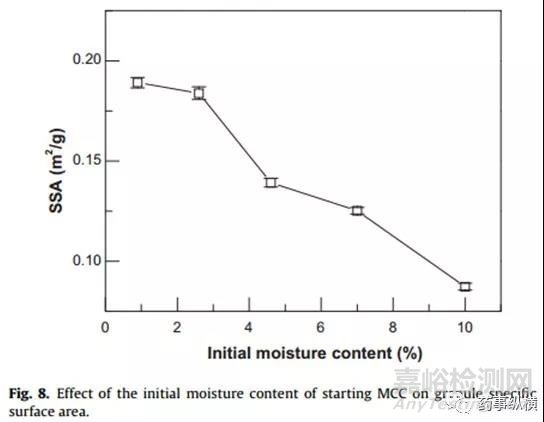

另外一个物料特性SSA随着MCC中初始含水量增加而降低(图8)。MWG-0.9的SSA(0.189±0.003m2/g)是MWG-10.5的SSA(0.087±0.002m2/g)的两倍。SSA的减少与颗粒粒度增加和颗粒孔隙率降低一致。

虽然这里观察发现初始含水量对MCC的影响,但我们的结论提醒在工艺开发和生产过程中考虑初始含水量的重要性。该研究还证明了如何系统地研究这些影响。然而真正的处方包含物理、化学、机械性能和吸湿性不同的多种物质。准确描述RH和初始含水量的影响具体还需对处方个例进行全面的专业分析。

4结 论

已表明初始含水量可显著影响HSWG的MCC颗粒的可生产性。通过系统地检测这些颗粒结构(颗粒内孔隙率)和性质(粒度、形状和SSA)的变化来解释这一结果。即使在生产过程中对制粒用水量进行了很好的控制,初始含水量过多(≥4.9%)很容易引起HSWG工艺发生过度制粒。该研究遵循QbD理念,强调了HSWG工艺中考虑物料(尤其是吸湿性粉末)的初始含水量的重要性,以确保颗粒的物理性质和生产过程中保持良好的批间一致性。

重要的是,水分含量的考虑不仅应在生产过程中进行,还应该在处方和工艺开发过程中予以考虑,以确保成功放大和顺利生产。因为MCC广泛用在HSWG工艺中,所以预计该发现将在药物生产过程中产生广泛的影响。

来源:Internet