您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-09-01 00:15

摘 要:针对某型锌铝合金时效处理后硬度低问题,经来料硬度检查、化学成分分析、金相检查、SEM+EDS分析、材料热处理性能分析、热处理验证试验等方法,确认该合金是在ZA50型系列锌铝合金的基础上开发得到,并找出该型合金的热处理规律,针对具体的硬度需求,提出改善措施。

1 背景介绍

某型锌铝合金用N型代替。技术要求热处理后硬度145HV以上。送检前,客户采用120~220°C区间的各种温度时效12小时试验,结果硬度都低于145HV,无法正常生产,需分析原因。

2 检查分析

2.1 来样硬度检查

对热处理前、后的产品切片检验硬度,热处理前的产品硬度检测结果为:147~148HV0.2,接近技术要求的下限值;经188°Cx12h热处理后的产品硬度检测结果为:89.5~96.5HV0.2,硬度下降,硬度值低于技术要求。

2.2 化学成分分析

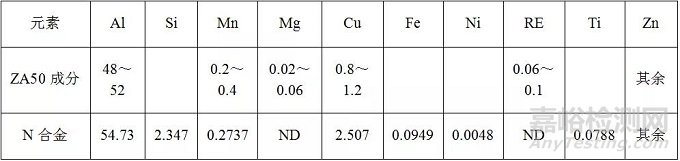

采用硫碳分析仪+ICP检查来样材料化学成分,结果见表1,主要成分为Al/Zn/Cu/Si/Fe,没有检测到C和S含量。与ZA50型锌铝合金元素含量对比,确定N型锌铝合金实际上属于ZA50型系列锌铝合金成分。

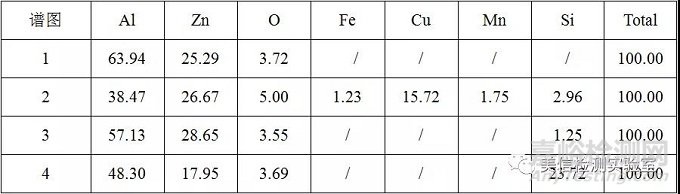

表1:化学元素分析结果 (Wt%)

2.3 金相检查

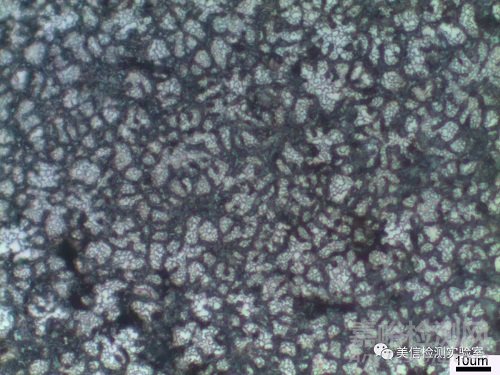

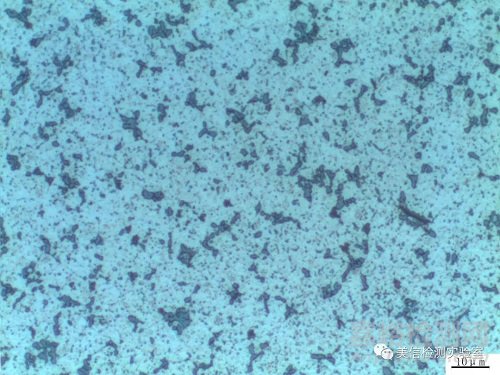

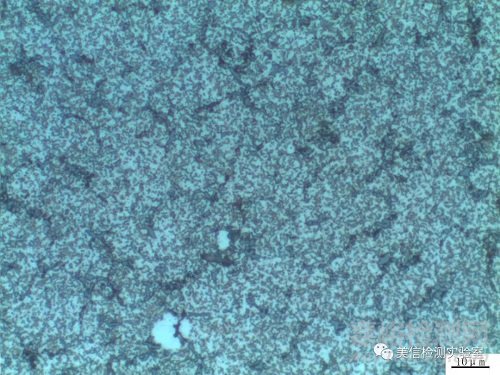

图1是热处理前组织,可以观察到枝晶形态,是铸造组织。结合相图分析得出:金相组织为初生的α相(白色)和α相之间(α+β)共析体(黑色)及第二相质点。初生相α中析出较多颗粒状共析组织,说明铸造冷却速度较慢。

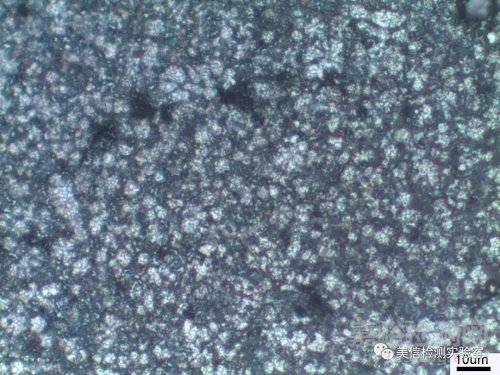

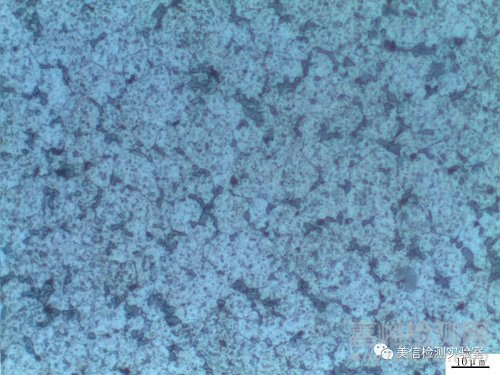

图2是经188°C x 12h时效处理后的组织。已看不出树枝晶,析出相增多,形状改变,颗粒聚集,并开始变得粗大,是过时效组织。过时效组织硬度较低。

图1. 热处理前 ( 热处理前1000X)

图2. 热处理后 (1000X)

2.4 SEM + EDS分析

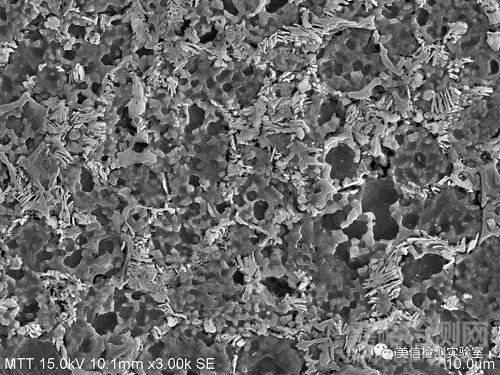

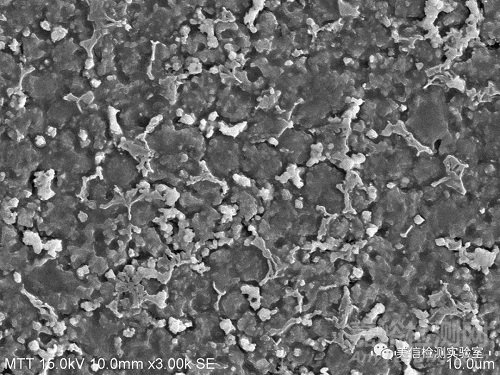

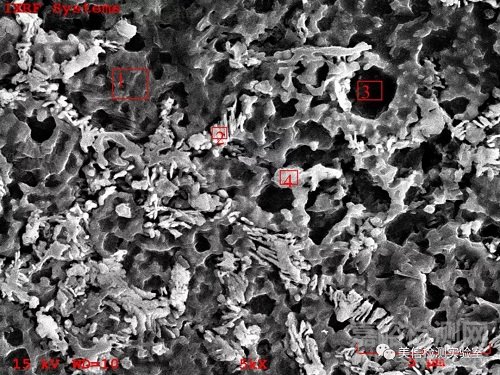

图3是客户热处理前样件3000X电镜图片, 在晶界析出片状组织为共析组织;而图4,同样3000X下观察188°C x 12h时效处理后的组织,已看不到片状共析组织。晶界白色颗粒聚集长大。

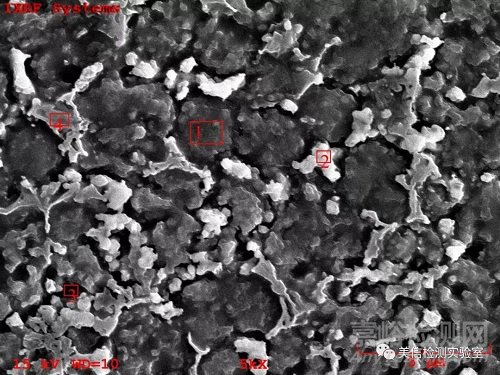

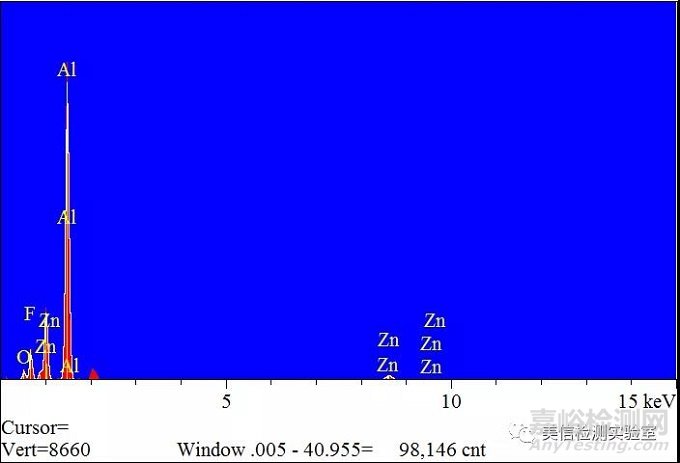

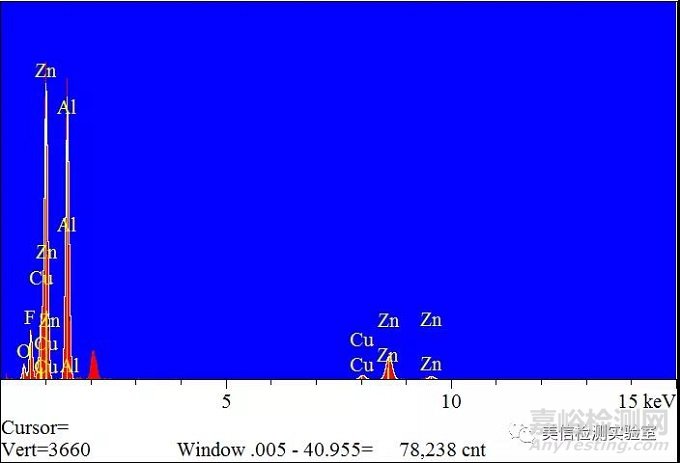

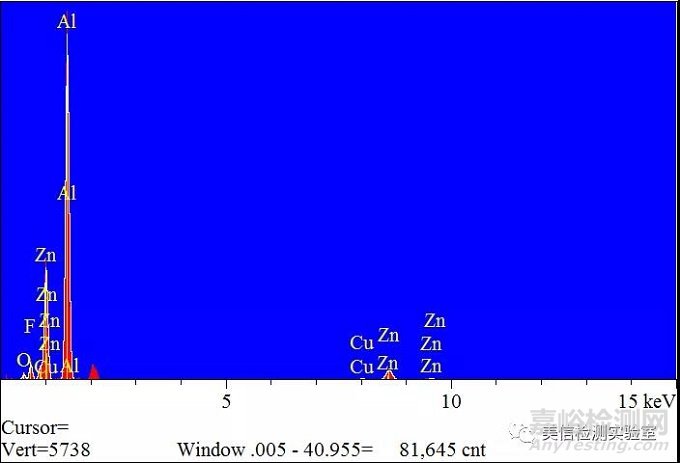

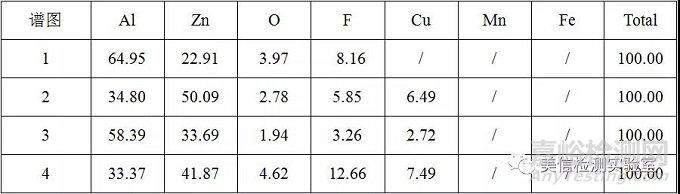

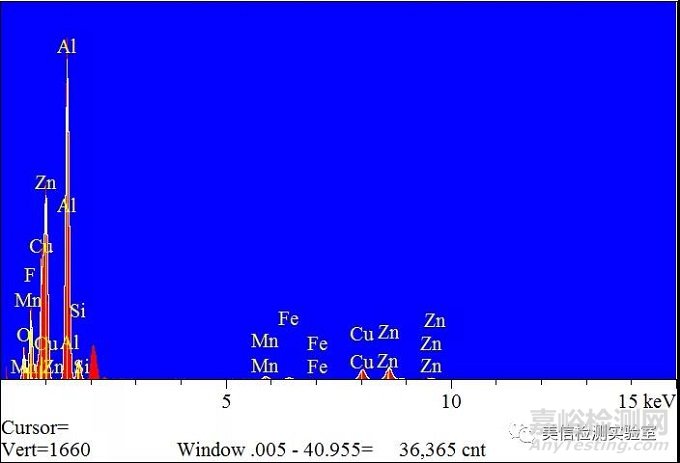

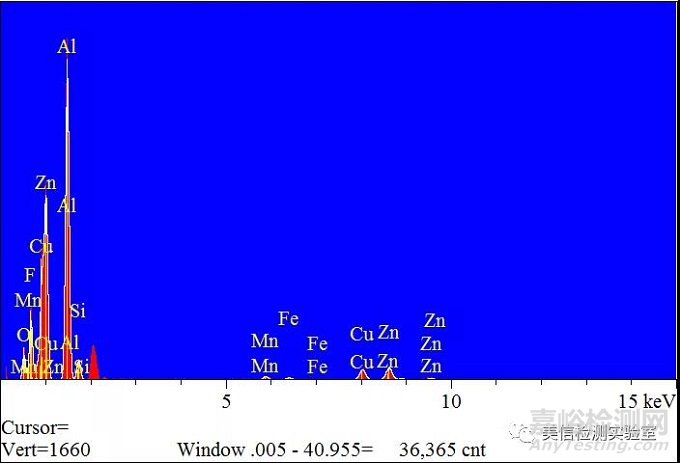

图5、图6是在5000X下热处理前后组织,用EDS探测图5中热处理前微区成分1~4,图7~10分别是微区1~4的能谱图,探测结果如表2所示。其中的F含量应该是组织腐蚀液中含有HF酸的原因,在表3中不再列出。

EDS分析结果表明,灰色区域1和黑色的背景3都是固溶有Zn的富Al固溶体,白色的3和4是共析组织,分别析出在а初生相的晶界和晶内,与金相分析结果一致。

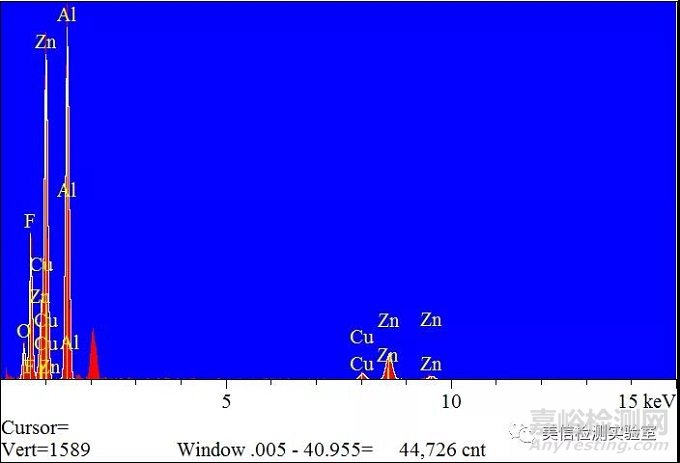

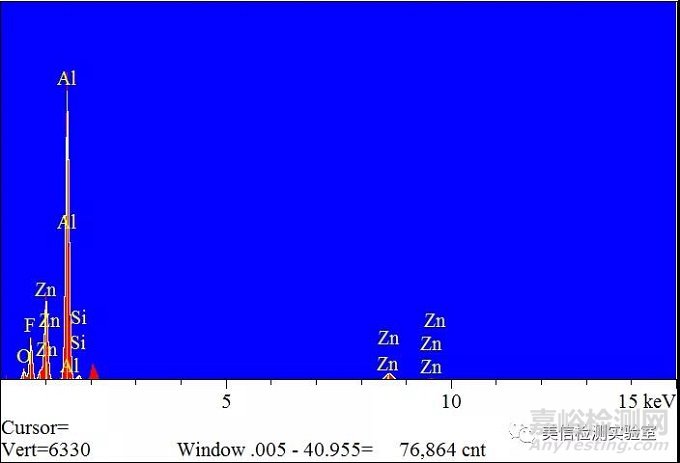

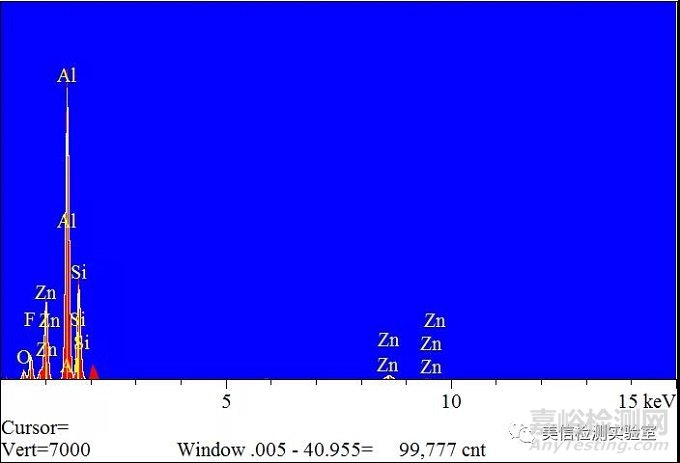

图11~14分别是对图8中1~4微小区域内, 即188°C x 12h时效处理后的微观组织所对应的能谱探测图,表3是EDS分析结果。与热处理前的EDS结果比较,不难看出:共析组织(微区2和4)形状由细片状改变为粗大颗粒状,并且随着Si、Cu、Mn等强化元素的析出、合金相的聚集,基体硬度下降,产生过时效。Fe元素以针状形态析出,是有害元素,含量轻微时,对材料性能影响不大。

图3. 热处理前(3000X)

图4. 热处理后(3000X)

图5. 热处理前 (5000X)

图6. 热处理后 (5000X)

图7. 热处理前1

图8.热处理前2

图9. 热处理前3

图10. 热处理前4

表2: 热处理前样品EDS测试结果 (Wt%)

图11. 热处理后1

图12. 热处理后2

图13. 热处理后3

图14. 热处理后4

表3: 热处理后样品EDS测试结果 (Wt%)

3 材料热处理性能分析

N型锌铝合金成分属于Z-A50型系列锌铝合金,是在Z-A50型锌铝合金的基础上增加少量Al,Si而来的。提高Al含量,有助于提高合金的力学性能;锌铝合金中添加2~8%Si可以大大改善合金的耐磨性,而且有利于提高长期时效下的尺寸稳定性。

N型锌铝合金可以通过热处理调节铸件的性能,适当热处理可以稳定组织,改善合金的尺寸稳定性。

对未热处理来料硬度检查结果为147~148HV,表明N型锌铝合金在金属型铸态时就具有较高的硬度,接近于技术要求的下限值。在过时效条件下,随时效温度的提高,时效时间的延长,强度、硬度下降,延伸率及冲击韧性增加。

表4中序号1试验结果表明,当N型锌铝合金采用金属型铸造(不做固溶处理)+(200°C x 1.5h)时效处理,硬度为90~106HV,强度、硬度下降,低于客户要求的145HV,伸长率则会提高。根据试验结果分析,N型锌铝合金固溶化虽可提高合金的硬度,但后续的时效硬度峰值出现早,如果时效温度高,时效时间长,硬度下降。在保证硬度技术要求的前提下,适当过时效可以获得良好的综合性能。如果过时效严重,硬度则会低于技术要求。

如果不经固溶处理做人工时效12小时,即使是在120~188°C的低温下时效,也会产生过时效,导致热处理后硬度显著下降。因此温度和时间是时效处理的两个关键因素。

4 热处理验证试验

表4是热处理验证试验数据,硬度测试是在热处理后48小时测定的。用未经热处理的来料做固溶处理,硬度可升高到180HV0.2,即使是固溶后空冷,硬度也达到175HV,高于未经热处理来料。随后的时效热处理,在100°C保温50分钟,升高到193HV的峰值。当保温时间延长到70分钟,硬度为185~190HV,硬度开始下降。证实,N型合金即使是在100°C时效,保温50分钟左右就可以达到硬度峰值。时效时间再延长,硬度下降。

表4: 热处理验证试验数据 (HV0.2)

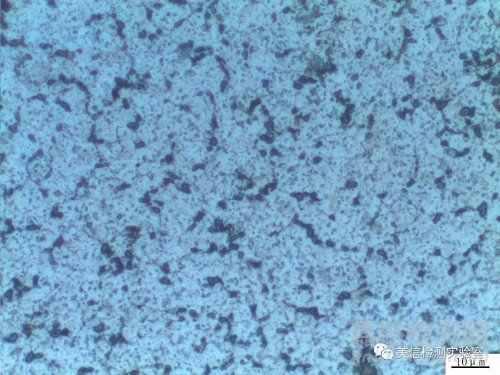

比较不同热处理工艺验证下的金相组织(如图15~18),固溶水冷后未时效的金相组织中,晶界合金相析出少,初生а相颜色灰白,晶内析出少;固溶空冷后未时效的金相组织,初生а相颜色灰色,晶界析出相增加不明显,与固溶水冷后未时效的金相组织差别不大;固溶水冷+100°C时效50分钟,晶界析出相与固溶水冷后相同,初生а相颜色灰白色,晶内合金相弥散析出;固溶水冷+100°C时效70分钟,晶界黑色二次相开始聚集,初生а相内析出相明显增多。

热处理验证试验结果与理论分析一致。

图15. 固溶水冷未时效 (1000X)

图16. 固溶空冷未时效 (1000X)

图17. 固溶水冷+100°C时效50分钟

图18. 固溶水冷+100°C时效70分钟

5 结论

热处理硬度低的原因是产品未经固溶处理,随后的热处理温度高,保温时间长,产生过时效。

6 建议

(1) 根据产品特性及硬度高于145HV的技术要求,建议采用“固溶后空冷+100~120°C时效”的热处理工艺。固溶处理组织越好,时效时间可以相应延长。在保证硬度技术要求的前提下,时效越充分,综合性能越好;

(2) 对于热处理后硬度低于145HV的产品,可以按照“固溶+人工时效”的方法做返修处理。

参考文献:

[1] 吕振林,黄积荣,王智民等. ZA50合金高温摩擦、磨损与断裂性能研究[J]. 铸造技术,1995,4:41.

[2] 汤宏群,曾建民,李会玲等.Zn-Al系二元相图的研究[J].特种铸造及有色合金,2006,26(6):387.

[3] 江河,杨国斌,张启文,等.汽车发动机气缸盖变形原因分析[J].理化检验-物理分册,2014,50(10):777.

[4] 程巨强. 金属型铸造ZA50合金的力学性能和组织[J].特种铸造及有色合金,2006,26(7):452.

[5] Savaskan T,Murphy S.Mechanical Properites and Lubricated Wear of Zinc-25%Al[J]. Wear,1987,(116):211~224.

来源:美信检测实验室