您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-08-06 15:33

热轧过程中轧辊与轧件之间的接触热交换系数与轧件的温度分布关系可以影响轧件的变形行为及显微组织。接触热交换系数是热轧预测模型实现温度场、轧制力等准确预测的前提,准确测试接触热交换系数对于优化热轧工艺和提高产品质量至关重要。现有热轧接触热交换系数的测试方法有热电偶直接测试法、红外测温法、反算法等。热电偶直接测试法是在轧辊或轧件上安装热电偶,测量接触界面的温度变化,进而计算接触热交换系数,该方法可直接获得接触界面的温度信息,受制于轧辊与板材的相对运动,以及热电偶安装位置和环境,难以获得轧辊轧制力及界面温度对热交换系数的影响规律。红外测温法是利用红外测温仪测量接触界面的温度分布,结合热传导模型计算接触热交换系数,该方法可快速获得大面积的温度信息。然而5182等铝合金板材的热发射率低、表面反射率强,故其测试结果受表面发射率的影响较大,测量精度相对较低。反算法是根据实测的轧件温度分布或轧制力等参数,基于仿真模拟反算确定接触热交换系数,该方法测试结果受测试数据的准确性和反算模型的影响,难以准确建立轧辊轧制力及界面温度对热交换系数的影响。目前,热交换系数的测试主要围绕钢板轧制过程,对铝合金热轧过程热交换系数的研究较少。研究人员针对5182铝合金热轧过程轧辊与板 材的热交换系数开展等效测试方法研究,为铝合金热轧有限元预测模型中热交换系数的测试提供参考。

1、测试原理

根据傅里叶定律,材料的热流密度q等于热传导系数λ与温度梯度dT/dx的乘积,如式(1)所示。

根据对流换热牛顿冷却公式,热交换系数h与q和界面部位温差ΔT相关,如式(2)所示。

因此,热交换系数h可用式(3)表示。

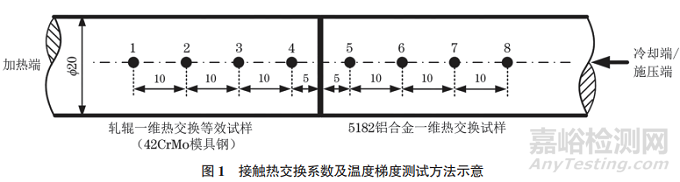

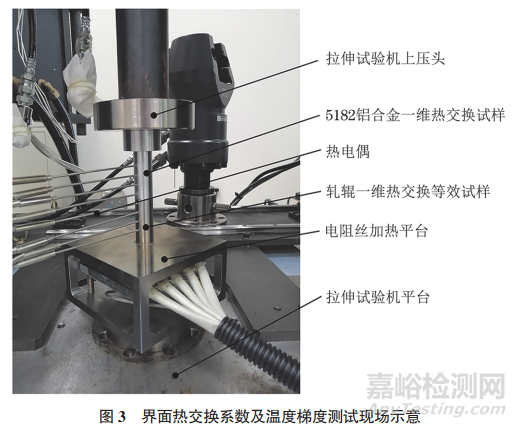

对于热轧过程轧辊与铝合金板材之间的接触热交换系数,可按照式(3)进行一维热交换试验。采用42CrMo 模具钢加工制备轧辊一维热交换等效试样,直径为20mm,加热端采用电阻丝加热平台进行加热;采用5182铝合金制备一维热交换试样,其冷却端采用拉伸试验机施加压力。通过不同压力下一维热交换试验的温度梯度分布规律,建立热交换系数h与温度T、接触压应力P之间的关系。一维热交换系数及温度梯度测试方法如图1所示。

2、测试方案

2.1 材料热导率测试

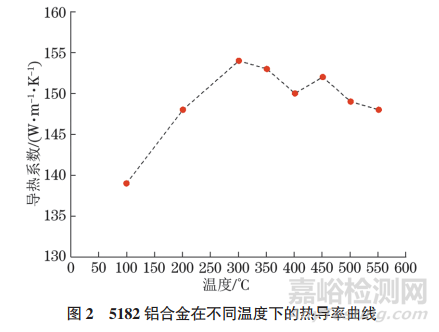

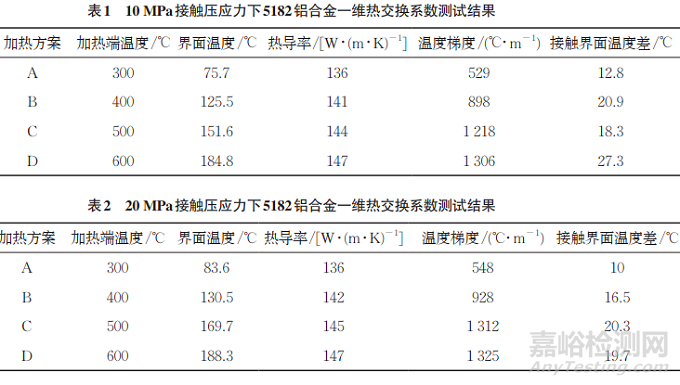

由式(3)可知,接触热交换系数的前提是需要测试分析材料的热导率。采用激光闪射法测试获得了5182铝合金在不同温度下的热导率曲线,如图2所示。

2.2 轧辊等效一维热交换试样制备

轧辊表面粗糙度对热交换系数的影响显著,采用粗糙度仪测试轧辊表面粗糙度,其值为1.71μm。采用42CrMo模具钢制备轧辊一维热交换等效试样,端面采用车床进行车削,车削完成后端面粗糙度测试结果为1.70μm,该粗糙度与轧辊表面粗糙度基本保持一致。

2.3 热交换系数测试

将轧辊一维热交换等效试样和5182铝合金一维热交换试样端部对齐后,放置在拉伸试验机工作台上,拉伸试验机上压头对5182铝合金一维热交换试样冷却端施加压力;轧辊一维热交换等效试样加热端采用电阻丝加热平台进行加热,界面热交换系数及温度梯度测试现场如图3所示。通过调节拉伸试验机压力以及电阻丝加热温度,实现接触面应力与温度的调节,采用与接触面等间距的热电偶分别采集轧辊一维热交换等效试样和5182铝合金一维热交换试样的温度梯度,热电偶采集到的温度保持稳定后,读取各热电偶的温度并绘制温度梯度曲线,进而得到界面部位温差ΔT,依据式(3)实现热交换系数的测试。

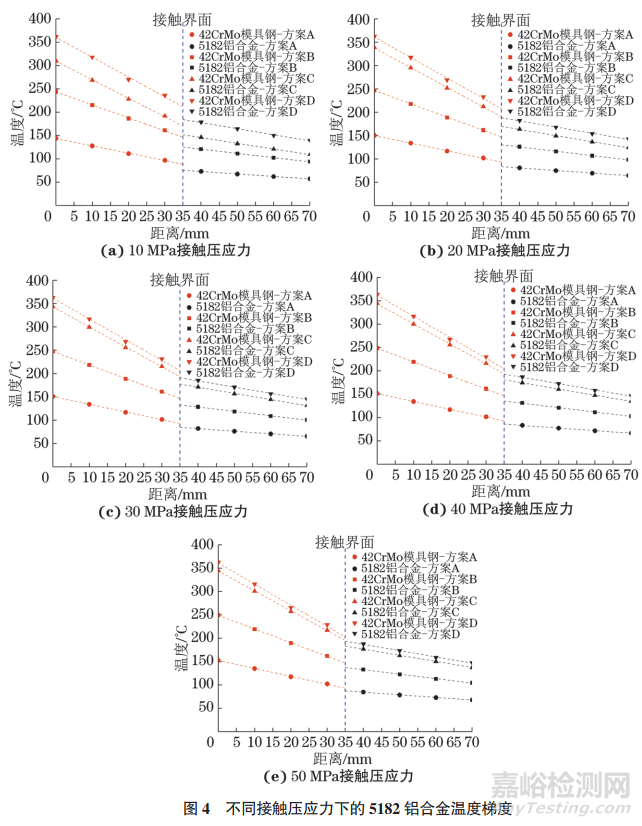

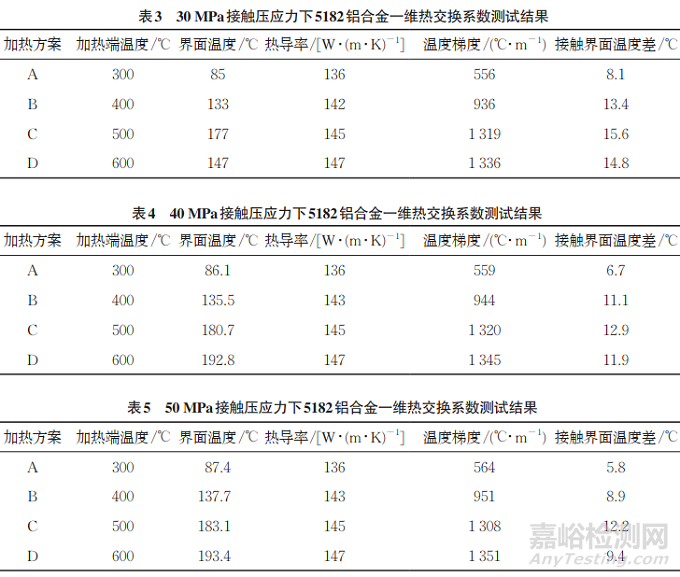

一维热交换试样横截面的直径为20mm,分别设定接触界面压应力为10,20,30,40,50MPa,则需要对一维热交换试样的端部分别施加3141.6,6283.2,9424.8,12566.4N的压力。通过改变加热平台的加热温度,实现接触界面温度的调节,方案A~D的加热温度分别设置为300,400,500,600℃,待到一维热交换试样的温度平衡后,获得接触界面不同应力及温度时的温度梯度(见图4)。接触界面不同应力及温度条件下的一维热交换试验参数如表1~5所示。

3 热交换系数模型构建

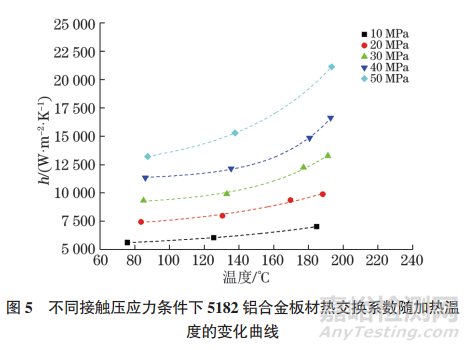

以温度为横坐标,热交换系数为纵坐标,可绘制不同接触压应力条件下热交换系数随加热温度的变化曲线,如图5所示。由图5可知:在相同接触压应力条件下,热交换系数随着温度的升高而逐渐增大,并且增大速率逐渐加快,近似满足对数关系。相同接触界面温度条件下,热交换系数随着接触压应力的增大而增大。

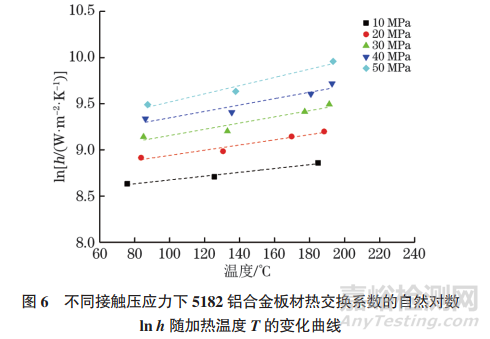

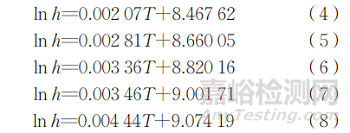

对热交换系数取对数处理,可绘制不同接触压应力下热交换系数的自然对数ln h随加热温度T的变化曲线,如图6所示。可知10,20,30,40,50MPa下热交换系数的自然对数ln h与界面温度T呈现近似线性关系,分别如式(4)~(8)所示。

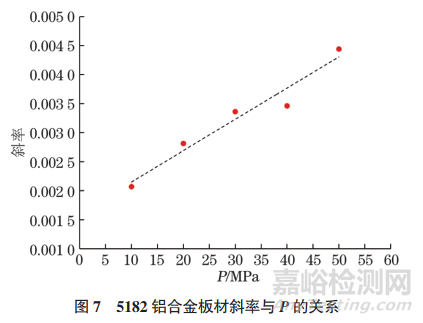

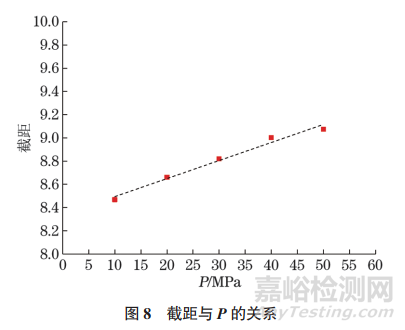

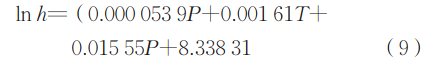

以接触压应力P为横坐标,以式(4)~(8)的斜率为纵坐标,可知斜率与接触压应力P近似满足线性关系,如图7所示。以接触压应力P为横坐标,以式 (4)~(8)的纵坐标截距为纵坐标,可知截距与接触压应力P同样近似满足线性关系,如图8所示。因此,热交换系数的自然对数ln h与界面温度T、接触压应力P之间的关系如式(9)所示。因此,热交换系数h与界面温度T、接触压应力P之间的关系如式(10)所示。

4 热轧有限元模型的建立及温度场验证

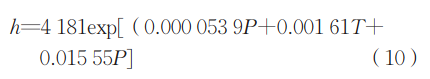

建立5182铝合金板材热轧预测模型,板材经过21道次,厚度由初始厚度540mm轧至24mm,采用式(10)作为轧辊与板材表面热交换系数的热轧边界条件。5182铝合金板材热轧过程温度场分布云图如图9所示。

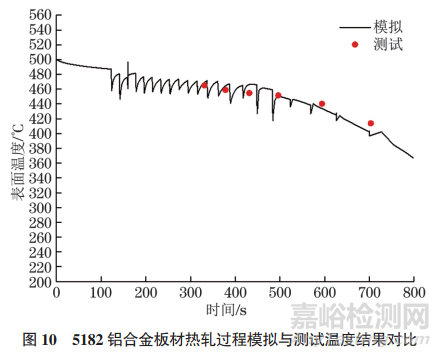

采用热电偶测试5182铝合金板材热轧过程中上表面中心部位P1的温度,并与热轧有限元模型相同部位的温度变化曲线进行对比,如图10所示。测试结果表明,热轧模拟温度与测试温度吻合度较好,热轧模拟结果能够表示热轧过程温度场的变化情况。

5 结语

(1)基于5182铝合金板材热轧过程轧辊与铝合金的接触条件,建立了接触热交换系数测试模型,实现了接触面不同接触压应力、不同温度下的热交换系数测试,研究了接触热交换系数与接触压应力及界面温度之间的关系。

(2)测试结果表明,随着温度的升高以及接触压应力的增大,接触热交换系数逐渐增大,热交换系数与温度、接触压应力之间满足一定关系。

(3)建立5182铝合金板材热轧有限元预测模型,并提取典型部位的温度变化曲线,然后与温度试验测试结果进行了对比,两者吻合度较好,表明建立的接触热交换系数模型能够表示热轧过程的轧辊与板材的热交换情况。

作者:王军强 1,刘华春 2,李清 1,牛关梅 1,周保成 1,曹海龙 1

单位:1. 中铝材料应用研究院有限公司;

2.中铝瑞闽股份有限公司

来源:理化检验物理分册