您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2020-04-03 17:04

常规的热处理质量评定方法有金相检验和力学性能试验,需要对材料进行切割、抛光等破坏性加工,效率低下,且抽样检验的方法不适用于质量要求严格、需逐个检验的工件。为了更好地节约钢铁材料热处理质量检验的时间和成本,引入无损检测技术的需求越来越大。

磁性法无损检测可直接得到磁性能参数(矫顽力Hc、剩磁Br、磁滞损耗和饱和磁化强度Ms等,其中矫顽力是描述材料磁滞特性的典型参数,源于磁畴壁运动的不可逆性)与材料性能的关系,已广泛应用于钢和铸铁工件的检验中。

虽然通过监测钢铁材料的磁性参数可以对钢铁材料的晶粒尺寸、相含量、热处理条件和力学性能等进行评价,但多种冶金因素都有可能影响材料的磁性能和力学性能,因此需要进行深入研究,以便在实际情况下更好地应用这些技术。研究各种磁性能参数与力学性能之间的定量关系,既有助于热处理质量的精确控制,也有助于磁性无损检测技术在钢铁性能评估中的应用。

基于矫顽力的无损评估技术

铁磁性材料可通过外部施加的时变电磁场进行磁化,从而发生畴壁位移和磁畴转动,该过程可利用磁滞回线表示。磁滞特性取决于材料内部的微观结构,磁畴壁在运动过程中必须克服各种微结构障碍,这是出现磁滞行为的本质原因。基于磁滞行为与微观结构、残余应力、局部缺陷间的相互关系可开发出磁滞无损评估技术,用于评估材料微观结构和缺陷密度变化导致的相应力学性能的变化,从而表征材料的固有特性。

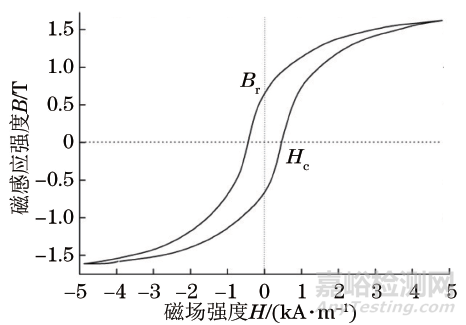

图1 低碳钢试样的典型磁化曲线

由图1可知,磁感应强度B和磁场强度H具有非单值性,同时B-H曲线还具有非线性及饱和性。

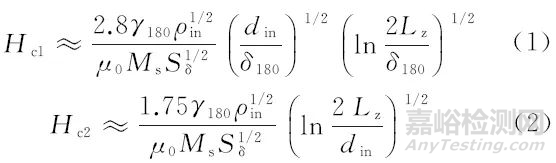

根据经典的直流磁化和循环理论,铁磁性材料的矫顽力是由阻止磁畴边界不可逆位移的平均力决定的,微结构障碍可能是夹杂物、位错、残余应力、晶界以及其他晶格不均匀性和缺陷。当晶体内部夹杂物的钉扎效应起主要作用时,矫顽力可由下式表示

式中:Hc1为小尺寸夹杂物引起的矫顽力;Hc2为大尺寸夹杂物引起的矫顽力;din为夹杂物的平均直径;Lz为磁畴体的当量长度;ρin为体积密度;δ180为夹杂物的厚度;Sδ为夹杂物的面积;γ180为180°磁畴壁单位面积的表面能;Ms为饱和磁化强度;μ0为常数。当晶体内部位错引起的应力起主要作用时,矫顽力可表示为

式中:r为位错密度;G为弹性模量;μ为泊松比;b为Burgers参量;λs为饱和磁致伸缩量。

由以上公式可知,矫顽力对微观结构和化学成分非常敏感,在很多情况下,其与力学性能也有很好的相关性,而且不受尺寸和提离效应的影响。

钢铁材料经过热处理后,组织结构发生变化,矫顽力也随之变化,因此可通过测定热处理前后钢铁件的矫顽力来表征其微观结构和性能变化。

显微组织与矫顽力的关系

1、试验方法

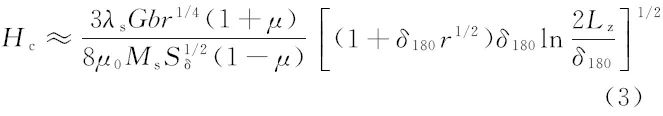

试验材料为某高碳钢,其主要化学成分(质量分数)为0.855%C,0.21%Si,0.51%Mn,0.01%P,0.006%S。通过调节奥氏体化温度、等温冷却或连续冷却等热处理条件来改变试样显微组织(见表1),并将部分试样在700℃下进行150h的球化热处理,以形成稳定的铁素体相,然后使用振动探针式磁强计测量试样的矫顽力,每个试样测量5次取平均值。

表1 高碳钢试样的热处理条件及对应的显微组织

2、试验结果与讨论

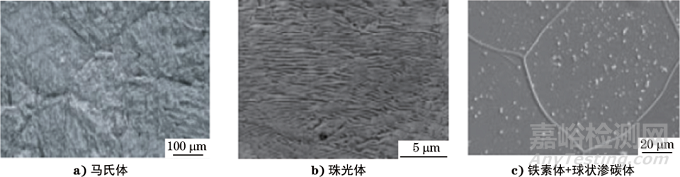

试验用高碳钢在不同热处理条件下的3种典型显微组织如图2所示。

图2 不同热处理条件下高碳钢试样的典型显微组织形貌

图2a)所示为水淬冷却获得的板条马氏体,图2b)所示为经过连续冷却获得的层状珠光体,图2c)所示为经过球化处理后获得的铁素体+球状渗碳体。对试样的矫顽力进行测量,得到1,2号试样的矫顽力分别为2.70,2.70kA·m-1;3,4号试样的矫顽力分别为1.79,1.63kA·m-1;5,6号试样的矫顽力分别为1.45,1.47kA·m-1。可以看出马氏体的矫顽力平均值(2.70kA·m-1)远高于珠光体的(1.71kA·m-1)和铁素体的(1.46kA·m-1)。

这是因为板条马氏体的位错密度非常高,位错线相互聚集和纠缠,引起周围微应力集中,从而固定磁畴壁,形成较强的钉扎效应。从这个意义上讲,马氏体相的高矫顽力源于位错引起的微应力集中,当然过饱和间隙碳原子也可能阻碍磁畴壁移动,从而产生更高的矫顽力。对于珠光体相,有学者认为铁素体基体与渗碳体片层产生的残余应力使得磁畴壁更倾向于固定在渗碳体片层,层间距越小,两相之间的接触面越大,阻碍磁畴壁移动的概率越高。球化处理的试样显微组织为铁素体+球状渗碳体,其矫顽力主要源于渗碳体颗粒对磁畴壁的阻碍,相对于上述两种钉扎效应,该条件下产生的矫顽力最小。因此,不同显微组织的矫顽力大小顺序可初步确定为:Hc马氏体>Hc珠光体>Hc铁素体。不同的显微组织或相决定了不同的矫顽力水平,这将有助于快速辨别钢铁件热处理后的显微组织。

力学性能与矫顽力的关系

1、试验方法

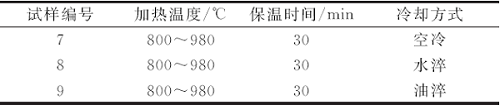

试验材料为某低碳钢,其主要化学成分(质量分数)为0.168%C,0.025%Si,1.34%Mn,0.031%Al,0.011%Cr,0.007%S,0.013%P,0.006%Cu,0.011%Ni,0.005%N,0.028%Ti,0.048%V。将试验材料加工成标准试样后分为3组,每组对应一种特定的热处理工艺,见表2。

表2 低碳钢试样的热处理条件

采用通用硬度计测量热处理后试样的维氏硬度,载荷为9.8N(1kgf);利用250kN万能拉伸试验机对试样的屈服强度、抗拉强度和断后伸长率等力学性能进行测试;便携式无损检测仪在磁化场强度80kA·m-1和磁化频率50MHz条件下进行误差调节后,对试样的磁滞参量进行测量,然后分析矫顽力与力学性能之间的定量关系。

2、试验结果与讨论

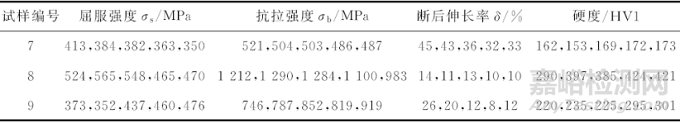

3组试样的力学性能试验结果见表3。

表3 低碳钢试样的力学性能测试结果

采用水淬、油淬的冷却方式(第8,9组),试样显微组织以板条马氏体为主,其强度和硬度均较高,塑性较差。采用空冷的冷却方式(第7组),试样显微组织以层状珠光体为主,其强度和硬度较低,塑性明显提高。

矫顽力可以用来表征钢铁材料的磁硬度,故与力学性能密切相关。在油淬和水淬冷却条件下,随着马氏体转变及扩散作用,磁畴壁的钉扎效应导致矫顽力变大,位错阻塞也使得材料强度或硬度相应提高。空冷时,磁性能与力学性能的变化则源于珠光体带的破坏和长大过程。珠光体层间距变化或渗碳体分化也会引起磁性能和力学性能改变。

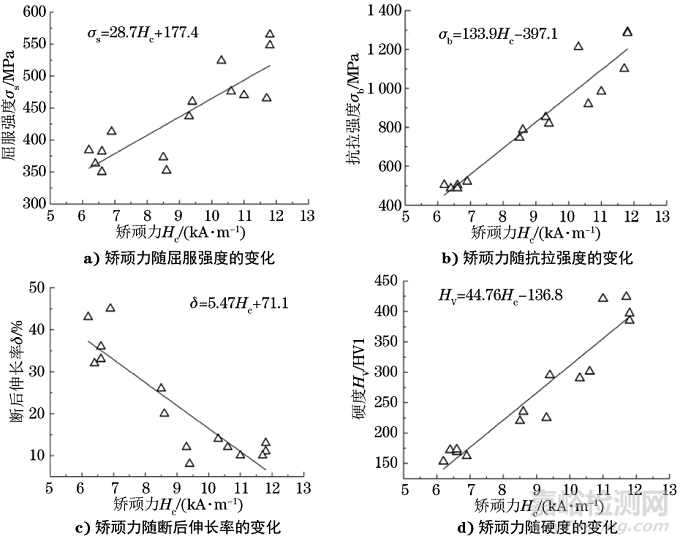

图3 矫顽力与低碳钢试样力学性能的关系曲线

矫顽力与低碳钢试样力学性能的关系如图3所示,对试验数据分别进行拟合,可得到矫顽力与力学性能的经验关系式,具体如下

σs=28.7Hc+177.4, R2=0.7(4)

σb=133.9Hc-397.1, R2=0.91(5)

δ=-5.47Hc+71.1, R2=0.77(6)

HV=44.76Hc-136.8, R2=0.9(7)

式中:HV为硬度;R2为拟合度。

由式(4)~(7)可知,不同热处理条件下,低碳钢试样的力学性能与矫顽力近似成线性关系,这说明通过监测钢铁材料的矫顽力变化即可实现对力学性能的定量预测。其中矫顽力与抗拉强度和硬度的关系曲线的拟合度高达0.9,可优先作为评估指标。除此之外,有研究证明矫顽力与扫频激励法对力学性能的评估结果具有很好的一致性,表明基于矫顽力的无损评估方法可用来预评估热处理后钢铁件力学性能的变化趋势。

结论

(1)矫顽力对碳钢显微组织非常敏感,马氏体相由于高密度位错阻碍磁畴壁移动,其矫顽力最大;珠光体相铁素体基体与渗碳体片层引起局部微应力集中,矫顽力次之;铁素体相中分散的渗碳体颗粒影响磁畴壁运动,矫顽力最小。

(2)不同热处理条件下,碳钢的常用力学性能指标与矫顽力近似成线性关系,其中抗拉强度和硬度与矫顽力有很好的关联性。

(3)基于矫顽力的无损评估技术,既能快速辨别碳钢的显微组织,又能对力学性能实现定量预测,可用于碳钢的热处理质量预评定。

来源:沈正祥理化检验