您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-07-23 19:11

低合金高强度热轧钢板的强度较高,同时还具有良好的塑性和韧性、冷弯性能、冲压性能及焊接性能,被广泛应用于现代工程结构和车辆中。一般情况下,低合金高强度钢中合金元素的质量分数小于5%,通常会在其中加入奥氏体稳定化元素Mn和Si,Mn元素可起到扩大奥氏体相区的作用,提高合金钢的淬透性,延长过冷奥氏体的分解时间。另外,钢中添加的Nb、Ti、Cr等元素经过细晶强化和析出强化作用,进一步改善了钢的强度、韧性和焊接性能。文中所用SC700D高强钢多用于汽车车厢板、渣土车车厢板、自卸车车厢板等中。SC700D高强钢的显微组织多为白色多边形铁素体和少量黑色珠光体,其抗拉强度不小于700MPa,屈服强度不小于650MPa,屈强比不大于98%,断后伸长率不小于16%,-20℃下的冲击吸收能量不小于40J,硬度不小于170HB。

借助过冷奥氏体连续冷却转变(CCT)曲线,可以合理制定热处理工艺,也可以研究固态相变理论。在研制新的钢材时,很有必要测定该材料对应的CCT曲线。钢在不变形条件下的CCT曲线称为静态CCT曲线。钢在拉伸或压缩变形条件下的过冷奥氏体连续冷却转变曲线称为动态CCT 曲线。研究人员以某厂生产的SC700D高强钢为研究对象,利用热膨胀仪对该钢进行试验,得到该钢的静态和动态CCT曲线,结果可为实际生产中该钢的加热温度、冷却速率和卷曲温度的选取提供参考,也可为后续新钢种的研发和轧制工艺、热处理工艺的拟定提供数据支持。

PART ONE试验材料与试验方法

1.1 试验材料

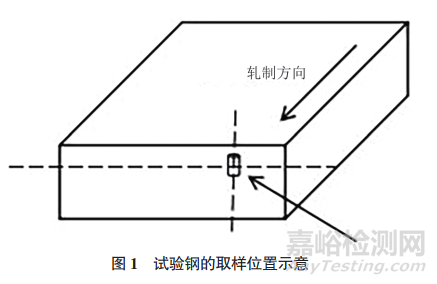

在厚度为40mm的高强钢中间坯横截面长和宽的1/4处截取试样,取样位置如图1所示。依次采用锯床、铣床、磨床、线切割等设备将试样分别加工成直径为4,5mm,高度为10mm的静态和动态相变试样,其中C元素的质量分数为0.22%~0.25%,Si元素的质量分数为0.2%~0.3%,Mn元素的质量分数为1.2%~1.4%,B元素的质量分数为0.002%~ 0.0035%,Ti元素的质量分数为0.02%~0.05%,Cr元素的质量分数为0.1%~0.2%,P元素的质量分数不大于0.02%,Cu元素的质量分数不大于0.1%,Ni元素的质量分数不大于0.15%,Al元素的质量分数为0.02%~0.06%。

1.2 试验方法

线切割后的相变试样表面会发生不同程度的氧化,且存在油污,试验前需要将其彻底清理掉,以防止试验过程中出现试验腔污染,真空度破坏,导致试验无法进行。首先用砂纸轻轻打磨掉试样表面的锈斑及油污,用乙醇溶液超声清洗两遍,然后用吹风机吹干试样,最后使用游标卡尺分别测量试样的初始长度和直径。利用点焊机将热电偶丝焊接在试样上。焊接热电偶时,惰性保护气体气流不能过小,从而避免试样焊接点发生氧化;两根热电偶丝不可以交叉,以避免发生短路。将待检试样置于两顶杆之间,使试样与顶杆接触良好,且在同一水平面上。连接热电偶丝,将位移调零,然后开冷却水,抽真空。待真空度一定后,在环境中充入惰性气体并开始试验。

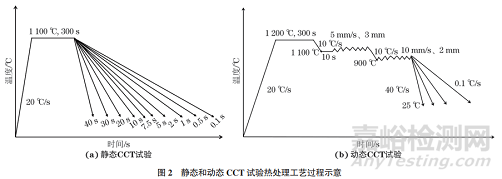

利用热膨胀仪对室温惰性气体或高真空环境下生产过程中冷却速率对钢材相变和显微组织的影响进行研究。静态和动态CCT试验热处理工艺过程如图2所示。

静态CCT试验工艺过程为:①以20℃/s的加热速率升温到1100℃;② 保温300s,使试样中的C元素及合金元素充分扩散;③采用10组不同冷却速率对试样进行降温,分别以0.1,0.5,1,2,5,7.5,10,20,30,40℃/s的冷却速率将试样冷却到室温。

动态CCT试验工艺过程为:①以20℃/s的加热速率升温到1200℃;② 保温300s,使试样中的C元素及合金元素充分扩散;③以10℃/s 的冷却速率降温到1100℃;④保温10s;⑤以5mm/s的速率压缩试样3mm;⑥以10℃/s的冷却速率降温到900℃;⑦以10mm/s的速率压缩试样2 mm;⑧分别以0.1,0.5,1,2,5,7.5,10,15,20,30,40℃/s 的冷却速率将试样冷却到室温。

利用光学显微镜观察不同冷却速率下高强钢的显微组织,腐蚀剂为体积分数为4%的硝酸乙醇溶液;采用全自动显微维氏硬度计测试不同冷却速率下高强钢的维氏硬度,加载力为49.03N,保持时间为10s,在每个冷却速率下分别测试3个点,并取硬度平均值。

PART TWO试验结果及分析

2.1 静态CCT曲线

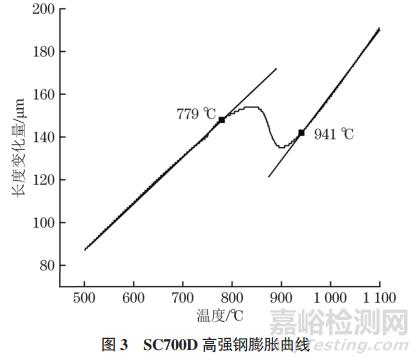

SC700D高强钢膨胀曲线如图3所示。图中的升温速率为20℃/s,相变点为切线与曲线的切点。测得试验用钢加热时的临界点珠光体开始向奥氏体转变的温度Ac1=779℃,铁素体完全溶解进奥氏体的温度Ac3=941℃。

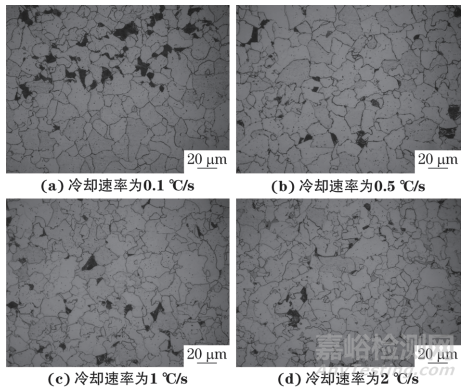

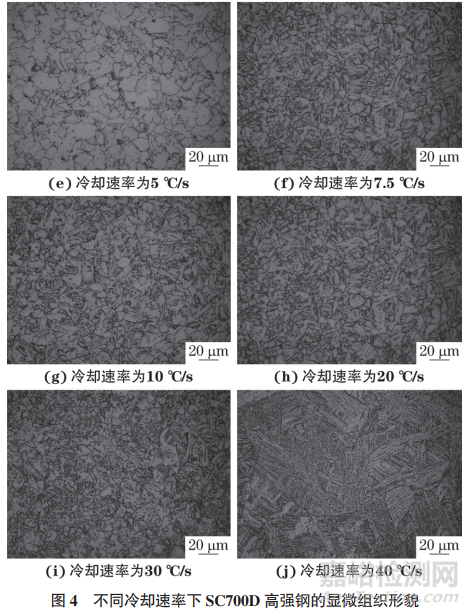

不同冷却速率下SC700D高强钢的显微组织形貌如图4所示,其显微组织中含有铁素体(F)+珠光体(P)、贝氏体(B)+马氏体(M)、马氏体(M)等。由图4可知:当冷却速率为0.1~2 ℃/s 时,显微组织为粗大的多边形F与P,并先析出F;当冷却速率为5~30℃/s时,显微组织为B与F,且随着冷却速率的增大,B增多,F减少,且B和F的晶粒尺寸越来越细小;当冷却速率为40℃/s时,过冷奥氏体全部转化为B。

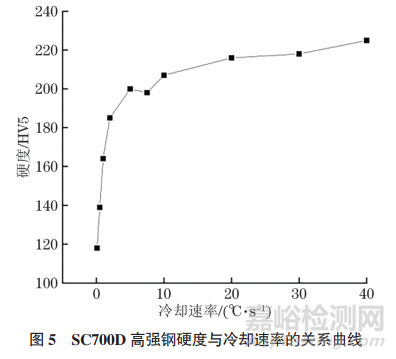

SC700D高强钢硬度与冷却速率的关系曲线如图5所示。由图5可知:硬度随着冷却速率的增大而增大;当冷却速率为0.1~2℃/s时,硬度增大较快;当冷却速率大于5℃/s时,硬度增大幅度减小,且逐渐趋于稳定。随着冷却速率的增大,铁素体和珠光体逐渐减少,贝氏体逐步增多;当冷却速率超过5℃/s时,铁素体极少,材料主要发生了贝氏体转变,硬度基本稳定,略有增大。

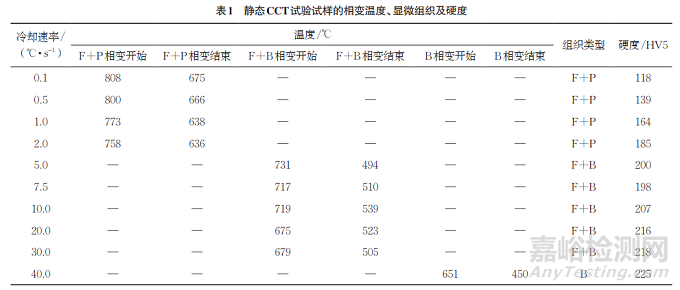

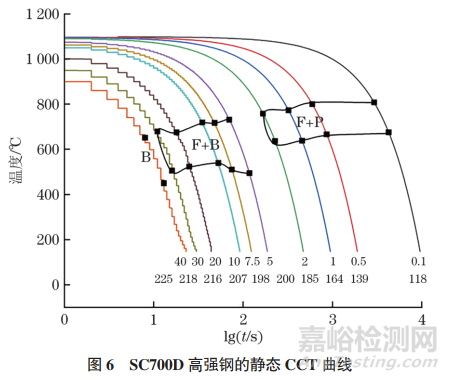

综合静态CCT试验的膨胀曲线、材料显微组织和硬度测试数据,可以判定获得各冷却速率下试样的相变类型及相变开始、结束的温度(见表1),并据此绘制SC700D钢的静态CCT 曲线(见图6)。

采用切线法找出不同冷却速率膨胀曲线上的相变点,再绘制出不同冷却速率测得的相变点曲线,将同一种相变开始点和结束点用拟合线连接,即得到该材料的CCT曲线。由表1和图6可知:当冷却速率小于2℃/s时,SC700D钢冷却后可以得到铁素体和珠光体,对应的维氏硬度为118~185HV5;当冷却速率为5~30℃/s 时,SC700D钢冷却后的组织为铁素体和贝氏体,对应的维氏硬度为200~218HV5;当冷却速率大于30℃/s 时,SC700D钢冷却后的组织全部为贝氏体,对应的维氏硬度为225HV5。

2.2 动态CCT曲线

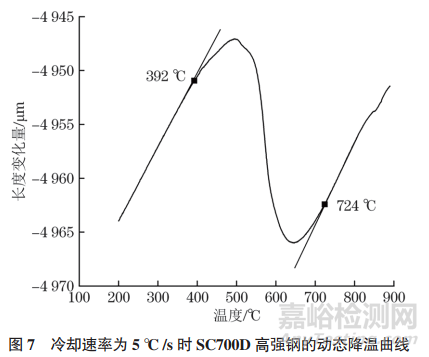

冷却速率为5℃/s时SC700D高强钢的动态降温曲线如图7所示。采用切线法找出相变开始点和结束点,由试验测得该钢冷却时奥氏体向珠光体转变的开始温度Ar1=724℃,该钢冷却时奥氏体开始析出游离铁素体的温度Ar3=392℃。

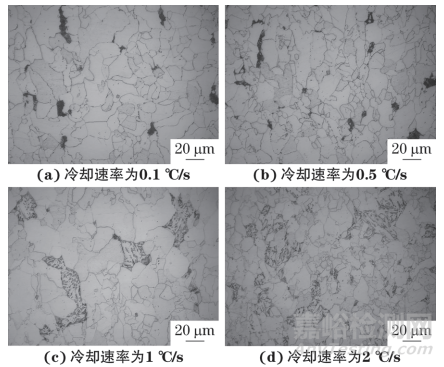

SC700D高强钢压缩变形后不同冷却速率下的显微组织形貌如图8所示。由图8可知:当冷却速率为0.1~0.5℃/s时,显微组织为白色粗大的先共析F与黑色P;当冷却速率为1~5℃/s时,显微组织为B与F,且随着冷却速率的增大,B增多,F减少,B和F晶粒尺寸也显著减小;当冷却速率大于7.5℃/s时,过冷奥氏体全部转化为B,且晶粒进一步细化。

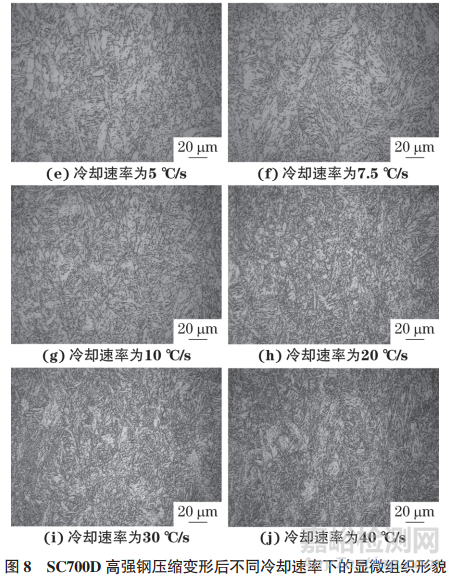

SC700D高强钢压缩变形后的硬度与冷却速率关系曲线如图9所示。由图9可知:SC700D高强钢的硬度随着冷却速率的增大而增大;当冷却速率为0.1~1℃/s 时,硬度增大得较快;当冷却速率大于2℃/s时,硬度增大幅度减小,且慢慢趋于稳定。随着冷却速率的增大,铁素体和珠光体逐渐减少,贝氏体逐渐增多;当冷却速率大于2℃/s 时,铁素体特别少,主要产生贝氏体,硬度略有增大。这是因为在较大的冷却速率下,组织中的位错和变形所带来的缺陷来不及回复,导致对应的硬度增大。

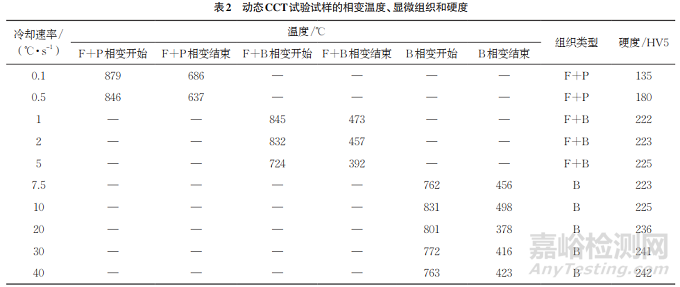

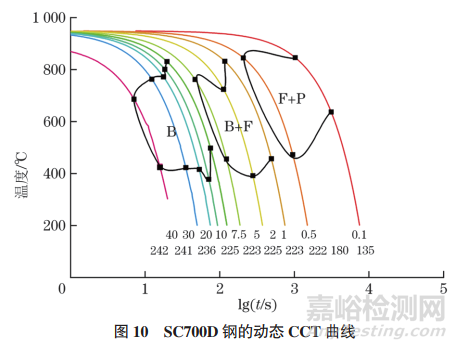

综合动态CCT试验的膨胀曲线、显微组织和显微硬度测试数据,可以获得各个冷却速率下试样的相变类型及相变开始和结束温度(见表2),并据此绘制SC700D钢的动态CCT曲线(见图10)。

由图10和表2可知:当冷却速率小于0.5℃/s时,SC700D钢冷却后的组织为铁素体和珠光体,对应的维氏硬度为135~180HV5;当冷却速率为1~5℃/s时,SC700D钢冷却后的显微组织为铁素体和贝氏体,对应的维氏硬度为222~225HV5;当冷却速率大于7.5℃/s 时,SC700D钢冷却后的组织全部为贝氏体,对应的维氏硬度为223~242HV5。

2.3 讨论

由图4和图8可知:在同一冷却速率下,动态CCT试验试样的晶粒尺寸比静态CCT试验试样较小,说明塑性变形可明显减小试样的晶粒尺寸,这是因为动态CCT 试验试样在高温下发生了奥氏体动态再结晶,细化了原始奥氏体晶粒。在冷却速率为1℃/s时,动态CCT试验试样中出现了贝氏体,而静态CCT试验试样中没有出现贝氏体,表明动态相变诱发了贝氏体相变,促进了高温下的贝氏体转变。

对照图5和图9,可以看出动态CCT试验试样在相同冷却速率下的显微硬度高于静态CCT试验试样,这是因为塑性变形诱发了大量位错,试样中的内应力增大,导致相同冷却速率下不同显微组织的硬度增大,同时塑性变形起到了细化晶粒的作用。

对照图6与图10,可以看出相比于静态CCT曲线,动态CCT曲线中铁素体和珠光体相变区均向右上方移动,铁素体和珠光体的开始相变温度升高,相变结束温度降低,这是因为外力作用使组织中的晶粒发生变形,增大了过冷奥氏体的强度和位错密度;此外,塑性变形促进了C原子和Fe原子的扩散与晶格重组,也有利于微合金元素的碳氮化物析出(形变诱导析出),在增添形核点的同时,固溶在基体中的C元素和合金元素含量减少,奥氏体稳定性下降。因而可知,塑性变形促进了SC700D高强钢中铁素体和珠光体的相变,使铁素体和珠光体开始相变温度升高。

随着冷却速率的进一步增大,基体中的原子扩散速率下降,但变形过程产生的缺陷(大部分位于晶界)仍具有较高的变形储存能,缺陷位置易成为相变发生位置,因此,获得铁素体和珠光体的冷却速率范围增大。类似地,动态CCT曲线中贝氏体和铁素体相变区、贝氏体相变区均向右上方移动,贝氏体相变开始温度升高,贝氏体相变结束温度降低,贝氏体相变区域扩大。

PART THREE结论

(1)由静态淬火试验和动态压缩相变试验、金相检验、硬度试验得到SC700D 高强钢的静态和动态CCT曲线,为SC700D高强钢的控轧控冷工艺提供了依据。

(2)采用切线法测得SC700D高强钢加热时的临界点Ac1=779℃,Ac3=941℃。过冷奥氏体在较小冷却速率冷却时转变成粗大铁素体和珠光体,在较大冷却速率冷却时转变成细小铁素体和贝氏体。

(3)与SC700D高强钢的静态CCT曲线比较,动态CCT曲线中铁素体和珠光体相变区均向右上方移动,铁素体和珠光体起始相变温度升高,相变结束温度降低,说明塑性变形促进了铁素体和珠光体相变。同时,动态相变细化了铁素体和贝氏体的晶粒尺寸。

(4)与SC700D高强钢的静态CCT 曲线比较,其动态CCT曲线中贝氏体相变起始温度升高,出现贝氏体的冷却速率范围增大,说明微合金元素的析出为贝氏体相变提供了形核点,促进了贝氏体相变。

(5)对于相同冷却速率下的动态和静态CCT试验,动态CCT试验中,同种类型组织的显微硬度相对较高,这与塑性变形引发的位错密度增大有关。

来源:理化检验物理分册