您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-07-21 18:49

钢铁材料具有易于加工、价格低廉和便于回收等特点,现已成为工业生产中使用最为广泛的材料。近年来,为满足在高载荷环境服役的机械或零部件的轻量化需求,高强度钢得到了大量的研发与应用。马氏体时效钢/时效不锈钢是一种典型的高强度钢,其具有良好的强度与韧性/塑性匹配,目前已被用于制造火箭发动机壳体和飞机起落架等。科研人员对马氏体时效钢/时效不锈钢的基本力学性能和微观组织进行了系统的研究。除强韧性之外,高强马氏体时效钢/时效不锈钢的疲劳性能也是影响其工业应用的关键指标。构件的疲劳失效过程主要包括了疲劳裂纹萌生和扩展两个阶段。而从损伤容限设计的角度考虑,高强马氏体时效钢/时效不锈钢的疲劳裂纹扩展速率是其工业应用所关注的重要性能指标。

近年来,人们对于马氏体时效钢/ 时效不锈钢的疲劳裂纹扩展行为进行了广泛的研究。Hussain等研究了不同热处理马氏体时效钢的疲劳裂纹扩展行为,发现时效状态材料的裂纹扩展速率高于退火态和时效后退火态材料。冯家伟研究了480℃时效处理的马氏体时效钢的疲劳裂纹扩展行为,结果表明,随时效时间延长,材料疲劳裂纹扩展速率先急剧升高后逐渐降低;当时效时间为4h时,疲劳裂纹扩展速率达到最大值。Wang等研究发现CM400马氏体时效钢在峰时效状态下的Paris指数值非常高,为22.8;这说明其具有较差的抗疲劳裂纹扩展能力。Wang等发现不同温度时效处理的18Ni马氏体时效钢的Paris指数值都在2~3之间;随着时效温度的升高,材料抗疲劳裂纹扩展能力增强。Aboumou等研究发现无论时效条件和温度如何,沉淀硬化马氏体不锈钢的疲劳裂纹扩展速率在较低ΔK(应力强度因子范围) 区随应力比增大而增加,而在高ΔK区并没有明显区别。

由上可知,不同成分牌号马氏体时效钢/时效不锈钢的疲劳裂纹扩展速率差异非常大,时效处理可以降低马氏体时效钢/时效不锈钢的疲劳裂纹扩展速率。而针对近期新研发的高钛马氏体时效不锈钢,其疲劳裂纹扩展行为随热处理工艺参数改变的变化规律目前还尚不明确,同时影响疲劳裂纹扩展速率的主要因素也尚不清楚。鉴于此,本文选用高钛马氏体时效不锈钢为研究对象,对其进行固溶和时效处理,研究不同时效处理的高钛马氏体时效不锈钢的疲劳裂纹扩展行为,以揭示时效参数改变对其疲劳裂纹扩展行为的影响规律,同时分析影响疲劳裂纹扩展速率的主要因素,旨在为高钛马氏体时效不锈钢的工业应用提供数据支撑,同时为其抗疲劳裂纹扩展组织调控提供理论指导。

1 试验材料及方法

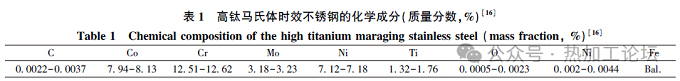

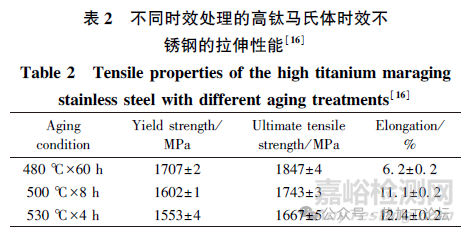

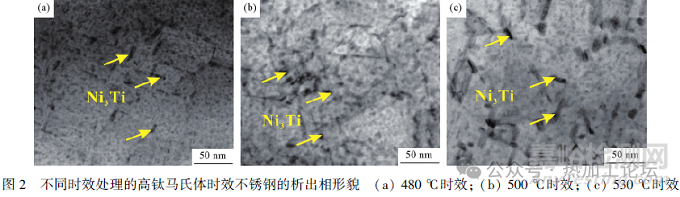

选择高钛马氏体时效不锈钢为研究对象,其化学成分如表1所示。首先利用电火花线切割技术从大圆棒上切取小块,然后对小块进行固溶处理,处理温度为1050℃,时间为1h,冷却方法为空冷。在固溶处理之后,对小块进行时效处理,时效温度分别为480、500和530℃,相应的时效时间分别为60、8和4h,冷却方式为空冷。根据时效温度的不同,将经上述制度热处理后的样品分别命名为480℃ 时效、500℃时效和530℃时效。上述不同热处理状态高钛马氏体时效不锈钢的拉伸性能如表2所示。对不同时效处理试样进行研磨,然后进行凹坑及离子减薄以制备透射电镜样品,最后利用Talos F200X场发射透射电镜(TEM)对微观组织进行表征。

裂纹扩展实验在Instron 8801型液压试验机上进行,试样为单边缺口三点弯曲试样,尺寸如图1所示,试样的尺寸依照GB/T 6398—2017《金属材料疲劳试验疲劳裂纹扩展方法》来进行设计。采用逐级降力法来预制疲劳裂纹,初始实验力选取6~7kN,正弦波加载,实验频率为10Hz,应力比为0.1,相邻级别载荷下降率不高于20%。在预制完疲劳裂纹之后,选择最后一级预制裂纹的载荷进行疲劳裂纹扩展实验,到试样断裂。在完成疲劳裂纹扩展速率测试后,采用电火花线切割技术切取断口表征试样,然后对试样进行超声清洗,最后在JSM-6510或Sigma 500场发射扫描电镜(SEM)下对疲劳裂纹扩展形貌进行观察。

2 试验结果与讨论

2.1 微观组织

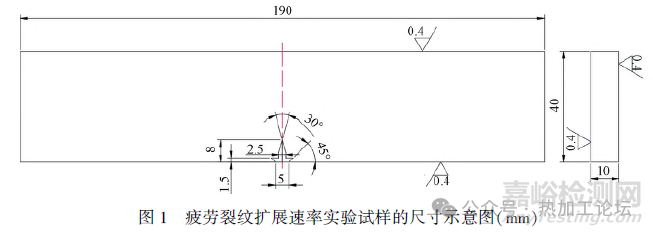

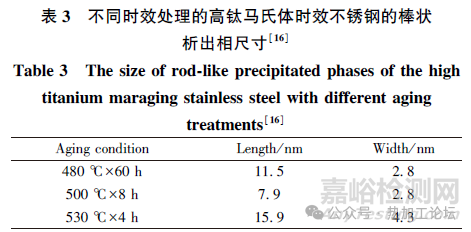

图2给出了不同时效处理样品的显微组织。从图2中可以看出,480℃时效样品的基体中存在密集分布的颗粒状析出相和棒状析出相(图2a),而根据前人的研究可以判定析出相为Ni3Ti。500℃时效样品的析出相形貌如图2(b)所示,其基体内同样存在着大量且密集分布的析出相。从图2(c)可以看出,530℃时效样品内部棒状析出相的数量开始逐渐增多,颗粒状析出相开始逐渐减少,析出相的分布也开始变得稀疏。480℃时效、500℃时效和530℃时效样品内棒状析出相的平均长度分别约为11.5、7.9和15.9nm,平均宽度分别约为2.8、2.8和4.3nm(见表3)。综上,对比不同温度时效处理样品的微观组织可以发现,随着时效温度的升高,析出相的尺寸逐渐增大,分布逐渐变得稀疏。

2.2 疲劳裂纹扩展行为

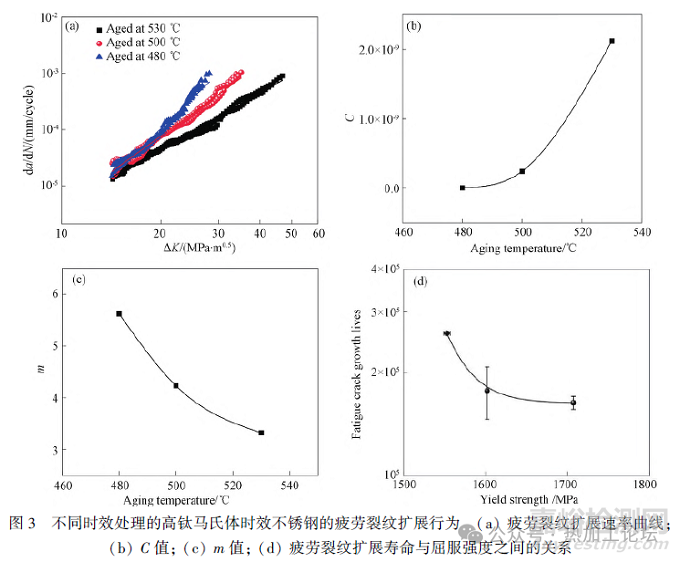

疲劳裂纹扩展速率曲线可分为3个区域:近门槛区、稳态扩展区和高速扩展区。不同时效处理高钛马氏体时效不锈钢的疲劳裂纹稳态扩展区如图3(a)所示。从图3(a)可以看出,530℃ 时效样品的裂纹扩展速率要低于500℃时效和480℃时效样品,500℃时效和480℃时效样品的疲劳裂纹扩展速率曲线相互交叉,在ΔK较大时,500℃时效样品的疲劳裂纹扩展速率要低于480℃时效样品。

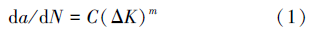

1961年,Paris根据大量实验数据提出了稳态扩展区da/dN与ΔK之间的经验公式,即Paris公式:

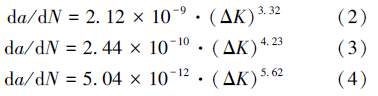

式中:C和m均为描述疲劳裂纹扩展性能的材料常数,分别被称为Paris 系数和指数。Paris公式可以很好地描述材料疲劳裂纹稳态扩展阶段的一般规律,通过积分能够计算出疲劳裂纹扩展寿命。图3(b)和3(c)分别给出了时效温度对C和m的影响规律,从图中可以看出随时效温度升高C值逐渐增大,m值则逐渐减小。根据Paris公式,530℃时效、500℃时效和480℃时效样品的疲劳裂纹扩展速率曲线可分别表示为:

不同时效处理的高钛马氏体时效不锈钢的疲劳裂纹扩展寿命( ΔK由14MPa·m0.5增大至25MPa·m0.5)与屈服强度之间的关系如图3(d) 所示。从图3(d)可以看出,疲劳裂纹扩展寿命呈现出随屈服强度增加而降低的趋势。

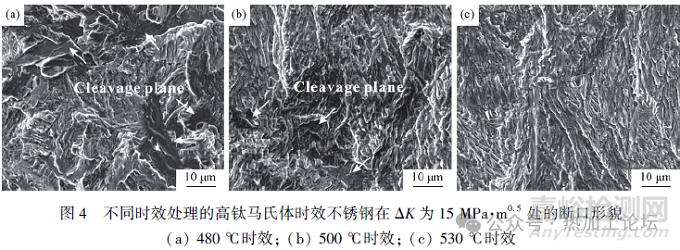

图4给出了不同时效处理的高钛马氏体时效不锈钢在ΔK为15MPa·m0.5 处的断口形貌。对480℃时效样品而言,其断口表面主要包括了河流花样和解理面(图4a);以上说明,对480℃时效样品来说,其疲劳裂纹扩展主要有两种机理:钝化-复锐和微区解理。500℃时效样品在ΔK为15MPa·m0.5 处的疲劳裂纹扩展断口形貌如图4(b)所示,从图中可以看出其断口表面同样主要由河流花样和解理面组成,只是单个解理面的尺寸会相对较小。而对530℃时效样品来说,其断口表面则全部由河流花样组成,并没有发现解理面(图4c)。当材料的疲劳裂纹以微区解理的方式扩展时,其疲劳裂纹扩展速率会大幅提高。因此,具有相对较大解理面的480℃时效样品在ΔK为15MPa·m0.5时的疲劳裂纹扩展速率会相对较快。

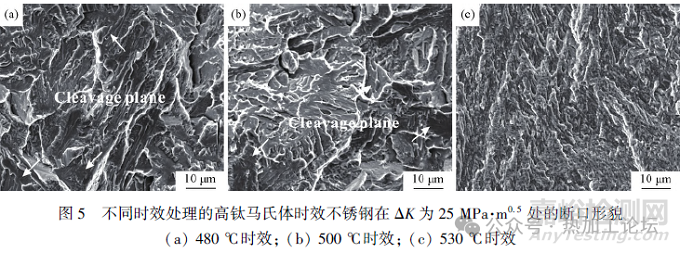

图5给出了不同时效处理的高钛马氏体时效不锈钢在ΔK为25MPa·m0.5 处的断口形貌。从图4(a)和5(a) 可以看出,随着裂纹扩展(ΔK的增大),480℃时效样品断口表面的河流花样逐渐消失,解理面尺寸逐渐增大。而对500℃时效样品而言,其断口表面还是由河流花样和解理面组成(图5b),而解理面的尺寸同样是随ΔK的增大而增大(图4b和5b)。530℃时效样品的疲劳裂纹扩展形貌如图5(c)所示,可以看出,ΔK从15MPa·m0.5增大到25 MPa·m0.5后,530℃时效样品的断口形貌并没有发生变化,还是由河流花样组成,且没有发现解理面。

2.3 疲劳裂纹扩展机制

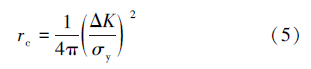

疲劳裂纹在扩展时,裂纹尖端存在着一个塑性区,在外加应力强度因子范围为ΔK时,裂纹尖端的循环加载塑性区尺寸rc可以用式(5)进行计算:

式中:σy为屈服强度。从式(5)可以看出,材料屈服强度相对较低时,其裂纹尖端的循环加载塑性区尺寸会相对较大。塑性区尺寸越大越容易缓解裂纹尖端的应力集中,进而在一定程度上延缓裂纹扩展;此外,塑性区尺寸越大也越容易发生塑性诱发裂纹闭合效应,进而也能在一定程度上抑制疲劳裂纹扩展。

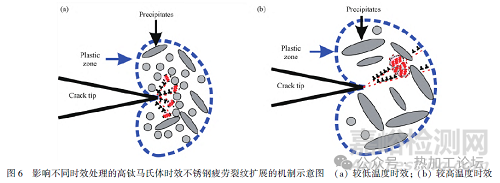

由此可以判断,较高温度时效处理高钛马氏体时效不锈钢疲劳裂纹扩展速率相对较慢的一个主要原因是其具有较低的屈服强度和较大的裂纹尖端的循环加载塑性区尺寸(图6)。

除宏观屈服强度之外,高钛马氏体时效不锈钢内的析出相分布也会影响疲劳裂纹扩展。在疲劳裂纹扩展的过程中,裂纹尖端会向前发射位错。对较低温度时效处理的高钛马氏体时效不锈钢而言,其基体内部存在着密集分布的析出相;在这种情况下,裂纹尖端发射的位错会在析出相附近塞积、缠结,进而形成大量微孔(图6a)。微孔形成后,其会通过发射位错来进行长大,进而与其周围的微孔相连接。而密集分布的析出相,会抑制微孔向外发射位错,进而抑制微孔的长大与连接。在此情况下,较低温度时效处理的高钛马氏体时效不锈钢内部就会形成许多尺寸很小的孔洞;当孔洞数量增长到一定程度时,由于应力集中程度加剧,裂纹尖端就会通过解理断裂的方式与微孔洞相连接而发生扩展,进而在断口表面形成大的解理面。而对较高温度时效处理的高钛马氏体时效不锈钢而言,其基体内部析出相尺寸相对较大、析出相分布相对稀疏;在此情况下,裂纹尖端所发射的位错在遇到析出相的阻碍时,一部分位错会绕过析出相,这会降低位错缠结的可能性,此时形成微孔的数量会相对较少(图6b) 。另外,由于析出相分布相对稀疏,微孔形成后可以通过发射位错来进行长大,并与其周围的微孔相连接而形成尺寸较大的孔洞(图6b)。当孔洞尺寸增大到一定程度时,裂纹尖端还是会通过解理断裂的方式与孔洞相连接而发生扩展,只不过此时解理区域的面积会小很多,以致于在断口表面很难发现解理平面的出现。由上可知,较高温度时效处理高钛马氏体时效不锈钢疲劳裂纹扩展速率相对较慢的另一个主要原因是其析出相分布较稀疏,裂纹尖端附近萌生的微孔可以先长大、聚合,然后再与裂纹尖端相连接而发生扩展;这能抑制疲劳裂纹以微区解理的方式扩展,进而降低疲劳裂纹扩展速率。

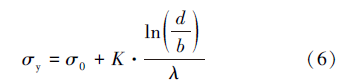

综上所述,影响高钛马氏体时效不锈钢疲劳裂纹扩展速率的主要因素是屈服强度和析出相分布,降低屈服强度和析出相分布密度可以降低疲劳裂纹扩展速率。高钛马氏体时效不锈钢的屈服强度与析出相特征参数之间存在式(6)所示关系:

式中:σy和σ0分别为时效材料和未时效材料的屈服强度;K为材料常数;d和λ分别为析出相的等效球直径和间距;b为柏氏矢量。对马氏体时效钢而言,其基体内的析出相尺寸和间距是同时增大的。而从式(6)可以看出,相比于析出相尺寸,析出相的间距,即析出相的分布对高钛马氏体时效不锈钢屈服强度的影响更大。当析出相分布变得稀疏时,高钛马氏体时效不锈钢的屈服强度就会降低。因此,基于以上分析,可以将影响高钛马氏体时效不锈钢疲劳裂纹扩展速率的因素归结为析出相分布,降低析出相分布密度能减缓高钛马氏体时效不锈钢的疲劳裂纹扩展。

3 结论

1) 不同时效处理的高钛马氏体时效不锈钢的疲劳裂纹扩展寿命呈现出随屈服强度增加而降低的趋势;高强度样品的疲劳裂纹扩展断口表面由河流花样和解理面组成,而低强度样品的断口表面则全部由河流花样组成;

2) 影响高钛马氏体时效不锈钢疲劳裂纹扩展速率的关键因素是析出相分布;降低析出相分布密度可以降低屈服强度,进而有益于裂尖应力集中的缓解和塑性诱发裂纹闭合效应;此外,降低析出相分布密度可以让裂尖附近萌生的微孔先长大、聚合,再与裂尖相连接而发生扩展,进而抑制裂纹以微区解理的方式扩展。

来源:Internet