您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-08-01 19:03

作为田间耕作的主要机械设备,旋耕机、铧式犁等能实现对土壤的翻作与疏松,从而提高劳动生产效率。但是,在耕作过程中,触土部件常常受到磨粒磨损的作用而发生失效,最终导致使用寿命缩短,同时造成严重的经济损失。据统计,由于设备与土壤、矿石和沙子的长期磨损导致国内每年的经济损失超过千亿元。由此可见,提高触土部件的耐磨性、延长其使用寿命,对提高经济效益和促进农业现代化发展具有重要意义。

由于具有成本低、高硬度等特点,铸铁、65Mn、60Si2Mn 等常被用于制造旋耕刀和犁铧等触土耐磨部件的材料,但采用这类材料制成的刀具在田间使用过程中,或因韧性不足易发生断裂,或因耐磨性不足而出现磨损失效,这均会显著影响部件的使用寿命。为提高这类触土部件的耐磨性,人们对此展开了大量研究,但仅通过简单的热处理工艺只能有限地改善其耐磨性。有鉴于此,大部分研究均转向通过表面处理技术提高其耐磨性。虽然采用这些方法可以有效提高材料的表层耐磨性,但一方面极大地增加了成本,另一方面在磨损过程中表层材料剥落后会导致更严重的磨损。因此,不适于在农耕触土部件中广泛应用。

为适应农业机械的现代化发展,近年来,硼钢以其高淬透性、良好的强韧匹配和成本优势,已成为触土部件材料升级的重要方向。如27MnCrB5、30MnB5 以及34MnB5等,现已被广泛应用于高速犁等触土部件的制造。研究人员采用28MnB5 制作的犁尖和耕耘齿在使用过程中也表现出良好的耐磨性。随着农业现代化发展的进程不断加快,农机的功率和作业效率也不断提高,要求触土部件具有更高的耐磨性和更长的使用寿命。因此,在参考硼钢的成分基础上,通过调整碳含量和微合金元素,本文设计一种新型中碳低合金超高强韧耐磨钢。主要考察不同热处理工艺对其微观组织、力学性能和耐磨性的影响,揭示实验钢微观组织和力学性能之间的关系;并与现在使用的旋耕刀耐磨性进行对比,并探讨其磨损机制。这种新型耐磨钢的研究与应用有望提高农耕触土部件的使用寿命,推动农业机械化发展进程。

1 实验材料及方法

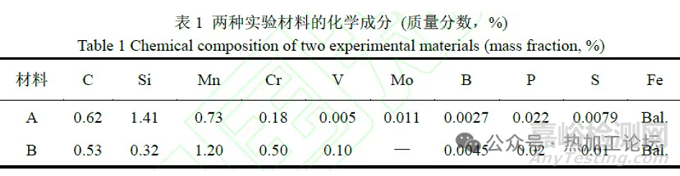

本文所用实验材料有两种,其化学成分如表1所示。其中,A钢为目前使用的旋耕刀用钢,其标准热处理工艺为880℃淬火保温35min,然后在280℃回火保温1h,记为Q-T280。B 钢为本文设计的新型实验钢,除了降低碳含量,提高Mn、Cr、V含量外,取消了Mo,Si含量有所降低。委托某钢厂进行熔炼与锻造,最终锻造为尺寸规格为200mm×120mm×100mm 的方坯用于后续的轧制和热处理实验。

使用ϕ450mm两辊可逆式热轧机对B 钢坯进行两阶段控制轧制,其中加热温度为1200℃,保温2h。第一阶段开轧温度为1050℃,压下量为52mm。第二阶段开轧温度为850℃,压下量为33mm,轧后空冷至室温,得到厚度为15mm的钢板。实验钢板的热处理工艺为淬火+回火,淬火温度设定为880℃,保温40min,水冷至室温,淬火后立即进行回火处理;回火温度设定为200、250、300 和350℃,保温1h,然后空冷至室温,对应的试样分别记为Q-T200、Q-T250、Q-T300 和Q-T350。

对经过不同温度回火处理后的实验钢取样进行微观组织观察、力学性能测试和磨粒磨损测试。截取3 个标距为ϕ5mm×25mm的圆棒拉伸试样,在SANS-CMT5105试验机上进行室温单向拉伸实验,拉伸速率为1 mm/min。截取3 个尺寸为10 mm×10 mm×55 mm的2mmU型缺口冲击试样,采用SANS-ZBC2452 摆锤式冲击试验机进行室温夏比冲击实验,实验过程中使用450 J 的大摆锤。使用KB3000BVRZ-SA 宏观硬度计测量实验钢的洛氏硬度。根据ASTM G65 标准,采用MLG-130 型干式橡胶轮磨粒磨损试验机进行磨粒磨损实验,试样尺寸为57 mm×25.5 mm×6 mm,法向载荷为130 N,橡胶轮转速为200 rpm,磨料采用60 目石英砂。使用精度为0.0001 g 的电子天平对磨损前后的试样进行称重,分别记为m0 和m1,然后计算质量损失(△m, g)。将回火金相试样用4%的硝酸酒精溶液腐蚀后,采用ZEISS ULTRA 55 扫描电子显微镜观察实验钢的微观组织、磨损表面形貌和截面形貌。将抛光后的试样在SiO2 抛光液中振动抛光10 h,然后使用SmartLab (Cu Kα 辐射)X 射线衍射仪(X-ray Diffractometer, XRD)定量分析试样中的残余奥氏体含量及其碳含量,扫描角度为40°~120°,扫描速率为3°/min。切取0.5 mm 厚的薄片试样研磨至40 μm,冲孔成ϕ3 mm 的小试样,利用电解双喷仪在9%高氯酸-乙醇溶液中制成薄膜试样,使用Tecnai G2 F20 场发射透射电子显微镜观察显微组织和析出粒子,并利用配备的EDS确定其化学成分。

2 结果与分析

2.1 微观组织特征

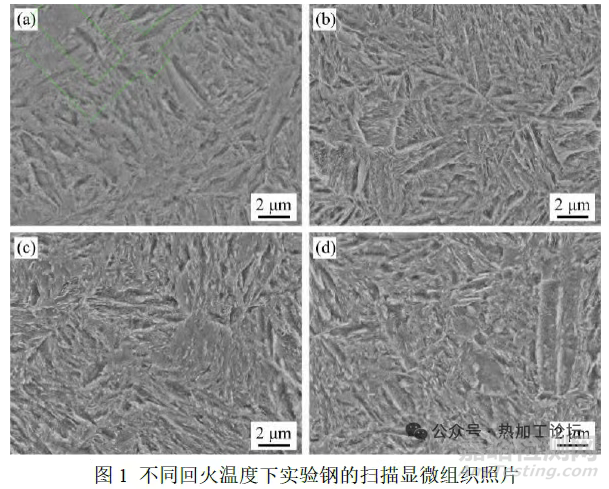

图1为不同温度回火后实验钢的扫描电镜显微组织。由图1可知,经200~350℃回火后,其基体组织均为回火马氏体。由图1(a)可以清楚地观察到,在200℃回火下,组织中存在极少量的碳化物。随着回火温度的升高,基体中析出的碳化物量增加;当回火温度为250℃时,析出的碳化物主要为短棒状或长条状,此时的马氏体板条边界仍然清晰,如图1(b)所示。当回火温度升至300℃时,开始析出细小的球形碳化物,马氏体板条边界开始变得模糊。随着回火温度的进一步升高,原奥氏体晶界模糊不清,板条马氏体进一步回复,长条状碳化物减少,球形碳化物数量增加。

图2为不同温度回火处理后实验钢的TEM 图像和EDS 结果。由图2(a)可知,当回火温度为250℃时,基体中的位错密度较高,马氏体板条基体中析出了较多的平行分布的短棒状和长条状的碳化物,由图2(d)可知,这些平行分布的碳化物为ε-carbide。当回火温度升至300℃时,从图2(b)观察可知,位错密度仍然处于较高水平,同时还存在较多的平行分布的ε-carbide。除此之外,还出现了尺寸细小的球形碳化物,根据EDS结果可知,这种球形碳化物为θ-carbide。随着回火温度的进一步升高至350℃时,从图2(c)中可以明显观察到位错密度显著下降,平行分布的ε-carbide 数量减少,球形碳化物增多,且发生粗化,马氏体板条内部以及马氏体板条边界均有分布,由EDS 结果可知,该球形碳化物仍为θ-carbide。

为探究回火过程中钢中的残余奥氏体含量的变化,根据XRD测试所得数据,采用式(1)-(3)可以计算残余奥氏体体积分数及残余奥氏体中的碳含量。

式中,Vγ为残余奥氏体的体积百分数,Iα为(200)α和(211)α的平均积分强度,Iγ为(200)γ、(220)γ和(311)γ的平均积分强度。

式中,Cγ为残余奥氏体中的碳含量,αγ是残余奥氏体的平均晶格常数。

式中,γ是Cu靶衍射波长,为0.154056nm,(hkl)为晶面指数。

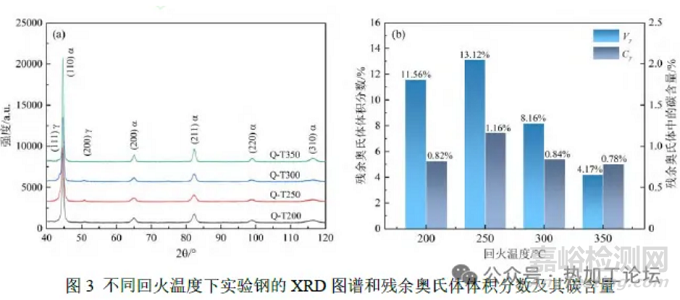

图3(a)为XRD衍射图谱,图3(b)为残余奥氏体体积分数及其碳含量。从图3(a)中可以清楚地观察到马氏体峰和奥氏体峰;而由图3(b)可以看出,当回火温度在200~250 °C时,残余奥氏体含量较高,随着回火温度的进一步升高,残余奥氏体含量迅速减少。当回火温度从200℃升至250℃时,残余奥氏体含量增加,其体积分数达到最大值,为13.12%,其碳含量也由0.82%增加至1.16%。当回火温度继续升高时,残余奥氏体中的碳含量急剧减少,因此,对应的残余奥氏体含量也显著降低。

2.2 力学性能及强韧化机制

2.2.1 力学性能

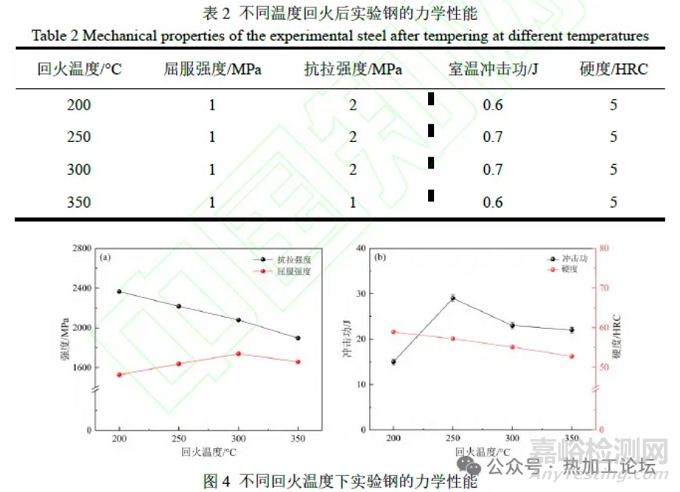

图4为实验钢力学性能随回火温度的变化情况,表2给出了其具体力学性能数值。

由图4可知,随着回火温度的升高,实验钢的抗拉强度和硬度逐渐降低,由表2可知,回火温度从200℃升高到350℃时,其抗拉强度和硬度分别由2365MPa 和58.9HRC下降至1897 MPa 和52.8 HRC,均有较为明显的下降。屈服强度和冲击功均随着回火温度的升高先增后减,其中,屈服强度在300℃回火时达到最大值,为1740 MPa,冲击功则是在250 ℃回火时达到最大值,为29 J。

2.2.2 强韧化机制

(1) 强化机制

实验钢的基体组织为板条马氏体,具有较高的位错密度,位错强化无疑是其非常重要的强化机制之一。位错强化(σρ)的贡献,可以通过公式(4)计算得到。

式中,α为常量,约为0.25;Md是泰勒因子,取3;G是剪切模量,为80 GPa;b是柏氏矢量,为0.248 nm;ρ是位错密度,可用改进的Williamson-Hall (MWH)法计算得到。

表3为不同回火温度下的位错密度和位错强化贡献值。由表3可以得到,随着回火温度的升高,位错密度逐渐下降,从而导致位错强化也逐渐减弱。最终得到,在200、250、300 和350°C 回火后的位错强化贡献值σρ 分别为1272、1225、1137和749MPa。

析出强化主要通过基体中析出的碳化物阻碍位错运动来达到强化的目的。图2对实验钢在250~350℃回火后的析出碳化物进行了TEM 表征,使用Image-Pro Plus 软件测量得到当回火温度为250、300 和350℃ 时,析出碳化物的体积分数分别为0.0245%、0.0389%和0.0216%,平均半径分别为18.4、16.8和15.2 nm。当析出相尺寸较大时(>1.5nm),位错可以绕过析出相并留下位错环,因此,可以利用Orowan模型按式(5)计算析出强化的贡献。

式中,d为析出物的半径,f 为析出相的体积分数。若析出物为非球形,则需等效为球形半径。最终计算得到,250、300 和350℃ 回火后实验钢的析出强化值分别为331、446和357MPa。

对比表2中实验钢实测得到的屈服强度,可以得到,屈服强度以位错强化贡献为主;经300℃回火后,位错密度下降不明显,析出强化效果显著增强,因此其屈服强度增加,而350℃回火后,位错强化效果急剧下降,最终导致屈服强度显著降低。

(2) 韧化机制

残余奥氏体含量及回火后的稳定性显著影响材料的韧性。由图3(b)可知,在200℃回火时,钢中的残余奥氏体含量为11.56%,处于较高水平,但其碳含量仅为0.82%,不利于其稳定性。因此,在受到外力后,残余奥氏体易转变为马氏体,并伴随着体积的膨胀,使得材料内部容易出现微裂纹,进而发生脆化。另一方面,由于回火温度较低无法充分消除实验钢中的淬火内应力,导致在受到外力时材料更容易发生开裂的现象,也会显著降低韧性。当回火温度为250℃时,实验钢中不仅有较多的残余奥氏体存在,其稳定性也较高,最终提高了钢的韧性。而随着回火温度的进一步升高,韧性显著下降,发生了马氏体回火脆性。由图3(b)可知,在该回火温度区间,残余奥氏体含量急剧减少,增加了基体材料的脆性。观察图2(b)和(c)可知,在300℃回火后,沿马氏体板条界析出了尺寸较小的θ-carbide;而在350℃ 回火后,除了θ-carbide 以外,还存在部分ε-carbide沿着马氏体板条边界析出,进一步降低了韧性,导致发生回火脆性。

2.3 耐磨性

2.3.1 磨损失重

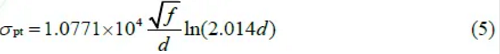

对实验钢开展了于实际服役条件相近的磨损性能测试。图5为实验钢经不同温度回火后的磨损失重变化趋势。由图5可知,随着回火温度的升高,磨损失重逐渐增加,表明实验钢的耐磨性逐渐下降。当实验钢在200℃进行回火时,磨损失重量最少,因此表现出最佳的耐磨性。

2.3.2 磨损形貌

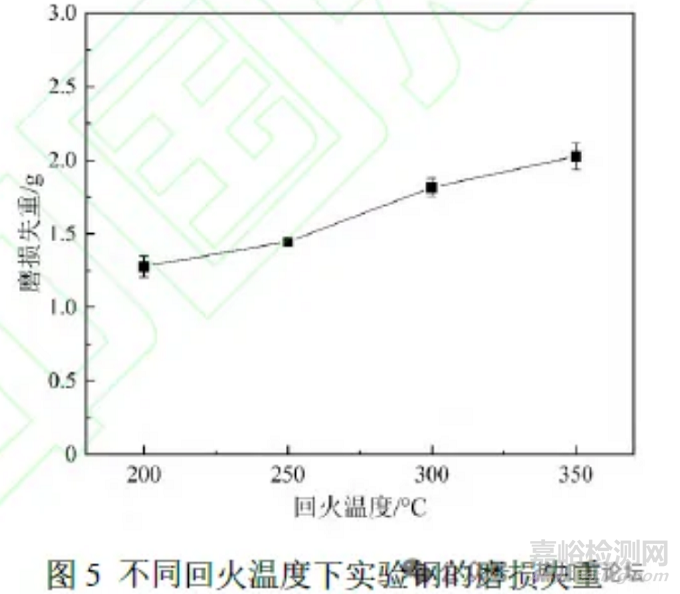

图6为在不同温度回火后实验钢的磨损表面形貌。由图6(a)和(b)可知,当回火温度在200~250℃ 时,磨损表面存在一定数量的微切削,以及水平分布的犁沟,磨屑数量较少,这是磨粒磨损的典型特征。当回火温度升高至300℃ 时,如图6(c)所示,磨损表面的犁沟数量显著增加,尺寸增大,出现了较多的粘着坑,磨损程度加剧,表现为磨粒磨损和粘着磨损共存的磨损机制。当回火温度升高至350℃ 时,如图6(d)所示,可以观察到此时的犁沟尺寸进一步加大,磨屑和粘着坑的数量以及尺寸也增加,表现为更加严重的磨粒磨损和粘着磨损机制。

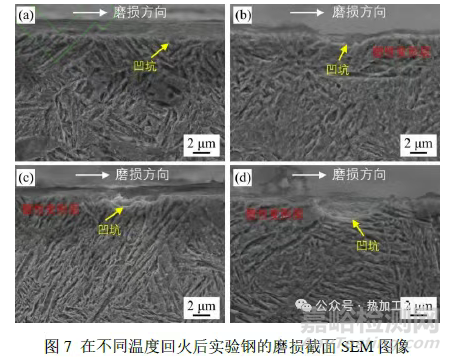

图7为不同温度回火后实验钢的磨损截面形貌。由图7可以看出,不同温度回火后的磨损截面均出现了大小不同的凹坑,随着回火温度的升高,凹坑的尺寸增大。当回火温度为250~350℃时,磨损截面中还存在轻微的塑性变形层,马氏体板条朝着磨损方向发生弯曲,且随着回火温度的升高,这种现象越明显。因为随着回火温度的升高,实验钢的硬度逐渐降低,韧塑性有所改善,因此,能观察到塑性变形的存在。

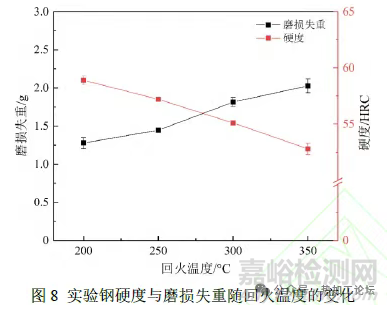

根据Archard磨损定律可知,硬度越高,材料的耐磨性越好。图8为实验钢的硬度与磨损失重随回火温度的变化情况,由图8 可知,随着回火温度的升高,硬度和磨损失重逐渐下降,其耐磨性也逐渐降低。当回火温度为200℃时,实验钢具有最高的硬度和最小的磨损失重,表现为最佳的耐磨性,但其韧性较差。由表2可知,此时实验钢的冲击功仅为15 J,由此说明,硬度显著影响着其耐磨性。尽管其韧性不足,当具有足够的硬度时,仍能表现出优异的抗磨粒磨损性能。但是考虑到农耕触土部件的实际使用过程中有时会遭受一定的冲击作用,因此,最终确定250℃ 回火为实验钢的最佳回火温度,此时不仅具有优异的耐磨性和较高的硬度,强韧性也较好。

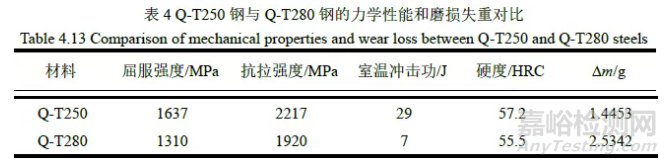

2.4 Q-T250钢和Q-T280钢的力学性能与耐磨性对比

根据前文的研究得到,实验钢的最佳回火温度为250℃,因此,选取该条件下的实验钢Q-T250与Q-T280钢进行力学性能和耐磨性对比。表4为Q-T250 钢与Q-T280 钢的力学性能和磨损失重的具体数据,由表4可知,Q-T250 钢的屈服强度、抗拉强度、硬度和冲击功均高于Q-T280 钢,磨损失重小于Q-T280 钢,表明其耐磨性也高于Q-T280钢。经计算得到,与目前正在使用的旋耕刀用钢进行对比,经880 ℃淬火后250℃回火处理的实验钢的抗拉强度、屈服强度、冲击功、硬度有了较为明显的提升,分别提高了15.5%、25%、314.3%和3.1%,耐磨性也表现十分优异,其磨损失重减少了43%。

3 结论

(1) 回火温度对实验钢的微观组织转变有重要影响。当回火温度在200~250 ℃时,钢中的ε-carbide 析出数量较多,逐渐发生马氏体回复和残余奥氏体的分解。当回火温度升高到300~350℃时,逐渐析出球形θ-carbide,马氏体进一步分解,位错密度显著降低,残余奥氏体大幅减少。

(2) 回火温度严重影响实验钢的力学性能。随着回火温度的增加,屈服强度和冲击功先升高后降低。其屈服强度主要来自位错强化的贡献,在回火温度为300℃ 时,位错密度下降不明显,析出强化效果显著增加,因此屈服强度达到最大值。由于在250℃回火时,残余奥氏体含量较高,且稳定性较强,因此韧性最佳。而在300~350℃回火时,由于残余奥氏体的显著降低和碳化物沿马氏体板条边界析出,发生了回火脆性。

(3) 实验钢的耐磨性与硬度显著相关。随着回火温度的升高,硬度逐渐降低,导致耐磨性逐渐下降。在200~250℃回火后,实验钢的磨损机制为磨粒磨损特征;在300~350℃回火后,其磨损机制为磨粒磨损和粘着磨损。实验钢的最佳热处理工艺是880℃淬火后以及在250℃回火,此时,其屈服强度、抗拉强度、硬度、冲击功和磨损失重分别为1637 MPa、2217 MPa、57.2 HRC、29 J 和1.4453 g。与目前正在使用的旋耕刀用钢相比,其力学性能和耐磨性均有较大程度提高,其中磨损失重减少了43%。

来源:Internet