一、弹簧

1.圆柱形压缩弹簧

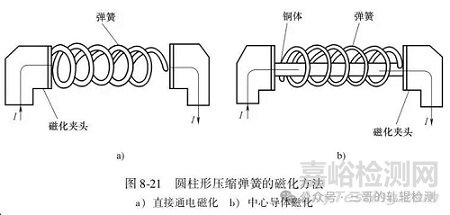

1)磁化方法如图8-21所示

①直接通电磁化

将弹簧夹持于固定式磁粉探伤机的两磁化夹头之间通电磁化。磁化电流以弹簧钢丝的直径计算,以检测弹簧钢丝上的纵向缺陷。

例如裂纹、发纹和深拉痕等缺陷。

为了使弹簧不至于压缩形成短路,可将弹簧套在一个长度略短于弹簧长度的绝缘木棒上,使电流沿弹簧钢丝纵长方向通过进行磁化。

②中心导体法磁化

磁化电流以弹簧的外直径计算,以检测弹簧钢丝上的横向缺陷。

2)采用湿法连续法,最好采用荧光磁粉。

3)弹簧退磁较困难,用退磁线圈通过法退磁时,应边转动边拉出退磁线圈。

2.圆柱形拉伸弹簧

1)磁化方法

① 直接通电法磁化

先在拉力机上将弹簧适度拉开,再用略长于弹簧长度的绝缘木棒支撑,将弹簧两端头夹持在探伤机两夹头之间,进行直接通电磁化。

②中心导体法磁化

在拉力机上将弹簧适度拉开,在每圈之间夹上绝缘垫片,再采用中心导体法磁化。磁化电流的计算方法与压缩弹簧相同。

2)拉伸弹簧的常见缺陷和退磁方法都与压缩弹簧相同。

二、带覆盖层工件

带覆盖层工件有以下几种:

非磁性覆盖层工件,主要指镀锌、镀镉、镀铜镀铬,喷漆、磷化、法兰等工件。磁性覆盖层工件仅有镀镍工件。有时又把喷漆、磷化、法兰等工件称为非导电覆盖层工件,因为这些覆盖层不导电,而前面几种覆盖层都是导电的。

覆盖层厚度在50μm以内的工件,其覆盖层对磁粉检测灵敏度几乎没有影响。

检测方法和磁化电流的选择同无覆盖层工件一样。实际工业上防锈、耐腐蚀或者装饰性的镀层均不会超过这个厚度。镀铬除上述用途外,还常用于滑动配合(例如动筒),有时需要进行尺寸的补偿,所以很可能会超过这个厚度。

带镀铬层表面工件磁粉检测的主要困难在于镀层较厚,而且可能经过了磨削加工或者抛光处理。表面粗糙度值小,湿法磁粉很容易被流动的载液带走。

电镀和磨削使基体金属产生电镀裂纹或磨削裂纹和磨削烧伤。

带镀镍层表面工件磁粉检测的困难在于镍是磁性材料,它可能会填充工件基体金属上表面开口缺陷,磁力线可以通过它,漏磁场很少逸出表面(类似于近表面缺陷)。

因此,对镀铬、镍工件,其镀层厚度超过50~80μm时需要采取下列特殊的检测工艺:

①采用湿法连续法;

②采用尽可能高的磁化电流,只要不产生过热或工件烧伤,不产生金属流线就行;

③要确保磁化时间不少于0.5s;

④若用黑色磁粉,磁悬液浓度应达到1.5~2.4mL/100mL,荧光磁粉应达到0.1~0.2mL/100mL。如果带有非常厚的非磁性覆盖层(0.1~0.2mm),建议采用干粉法检验或 MRI法检验。

带有非导电覆盖层工件,如采用通电磁化时,应清除通电部位的非导电覆盖层。如无法清除时,可采用线圈法或磁轭法检验,或者用感应电流法检验。

三、带螺纹或键槽的工件

为了检测带螺纹或键槽工件上的横向缺陷,进行纵向磁化时,会在螺纹或键槽部分形成磁极,而使检测灵敏度严重下降。

同时,沿着螺纹丝扣或键槽的磁粉自然沉淀,使该方向上的缺陷很难查出。

因此,在这些部位的磁粉检测只能查出深度大于0.5mm且与螺纹丝扣平行的粗大缺陷。

推荐的检测方法如下:

剩磁法检测;线圈法进行纵向磁化;采用浓度很低的(0.1~0.2mL/100mL)水基或有机基荧光磁悬液;工件水平放置,让磁悬液流淌时间长一些再观察。

螺栓如图8-22所示,横向裂纹对螺栓有更大的危害性。

所以应选择最佳方案,把螺栓表面的微小缺陷发现出来。

一般推荐使用:

线圈法纵向磁化,采用湿法、剩磁法和低浓度的荧光磁悬液检验,施加时间要长。