斗齿作为挖掘机的损耗部件,作业环境严苛,更换周期短。随着我国基建项目的发展,对挖掘机的需求不断攀升,对斗齿的需求量也急剧增加。因此,优化斗齿材料的综合性能,延长斗齿使用寿命,具有重大经济价值。目前,制作斗齿的耐磨材料主要有高锰钢、高中低合金钢、铸钢、耐磨白口铸铁及高铬铸铁等。其中,低合金耐磨铸钢因合金元素含量低、综合性能优越、生产灵活且价格低廉受到关注。而通过成分优化进一步提升性能成为研究热点。

近年来,国内外学者在低合金耐磨铸钢成分优化方面开展大量研究,但对DC25CrNi2Mo 研究较少。随着计算材料学发展,热力学与动力学计算成为材料设计新工具,可缩短设计周期,降低研发成本。本文用JMatPro软件进行DC25CrNi2Mo材料热力学与动力学计算,为斗齿用低合金耐磨铸钢的设计提供依据。

01、计算方法

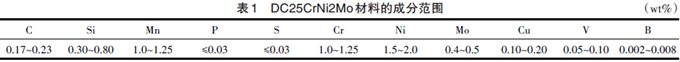

研究人员用有限元软件模拟不同冷却条件下斗齿的温度场,获取表面及心部冷却速度(单位:℃/s)作为计算参数。在此基础上,利用JMatPro软件对DC25CrNi2Mo (见表1) 进行热力学与动力学模拟计算,分析合金成分对材料平衡相、冷却组织、淬火性能的影响,确定成分最优值,分析不同回火工艺下材料的析出相及性能变化,为制定回火工艺提供依据。

02、结果与讨论

2.1 斗齿产品冷却过程模拟计算

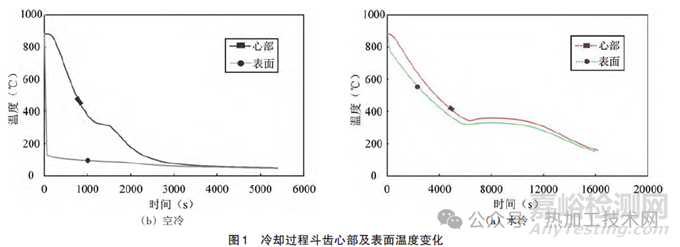

研究人员用有限元分别模拟水冷及空冷条件下斗齿的温度变化,获取实际工况下斗齿表面及心部冷速(见图1)。经计算, 水冷过程斗齿心部冷速约0.33℃/s,表面冷速约12.37℃/s;空冷过程中斗齿整体冷却较均匀,心部及表面冷速均为0.038℃/s。

2.2 热力学平衡相计算

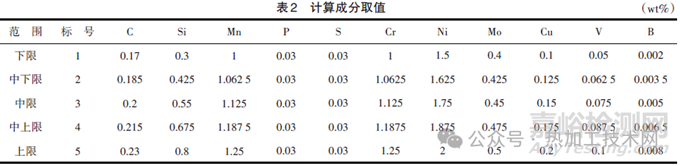

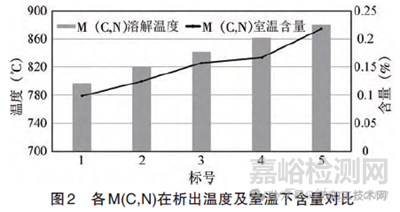

为综合分析元素含量对材料性能的影响,研究人员分别计算合金元素取上、中上、中、中下及下限(见表2) 时材料的平衡相、淬火组织及性能的差异。

研究人员以目标上限值为例计算平衡相图,获得相应合金体系下析出相的种类、含量及析出温度。平衡相图显示,在平衡凝固条件下,合金主要存在液相、铁素体、奥氏体、MNS、M3B2、M(C,N)、M23C6、M7C3、CU、G_PHASE、M3P、M2P、M2(C,N)相等。高温析出相主要是MNS和M3B2相,M3B2的主要元素有Mo、Cr与B,MNS主要元素有Mn与S。在880 ℃时析出的M(C,N)相为强碳化物相,主要由V、Mo等与C、N形成细小碳、氮化物,在奥氏体化过程中能钉扎晶界,抑制奥氏体晶粒长大,在回火过程中析出可阻碍位错运动, 增强钢的强度。在600~800℃析出M23C6和M7C3相,M7C3碳化物硬度高,作为第二相粒子分布在马氏体基体上能提高材料耐磨性。分析结果表明,M(C,N)的析出温度及含量对材料晶粒尺寸及性能有影响(见图2),各成分取值平衡析出相类型及含量随温度变化,随着合金成分增加,M(C,N)的室温含量及析出温度逐渐升高,成分全部取上限时,析出温度为880℃。对此,为了发挥强化作用,固溶温度应低于880℃。

2.3 冷却转变组织计算

研究文献指出,材料冷却后获得的组织类型会影响材料整体性能。研究人员以有限元求得的冷速作为输入参数,计算不同冷却条件下上述五种材料冷却至室温后的组织含量。发现各体系马氏体含量随冷速升高而升高;在最快冷速下获得的冷却组织均为马氏体加极少量奥氏体;冷速0.038℃/s时,随合金含量增加,马氏体增加,贝氏体减少;当冷速为0.33 ℃/s和12.37℃/s时,冷却后马氏体含量均大于98%;随合金量增加,马氏体稍减少,残余奥氏体增加。水冷过程中,合金含量增加会使残余奥氏体含量增加,提高材料塑韧性。

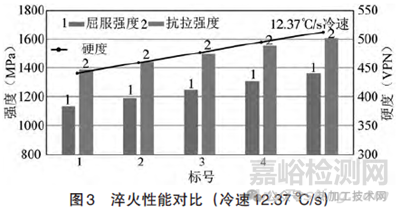

2.4 淬火性能计算

以算得冷速计算不同冷却条件下五种成分材料的室温性能。发现材料强度及硬度正相关。合金含量增加,材料的强度及硬度显著提高。当成分取上限时,材料的强、硬度达到最高值(见图3)。

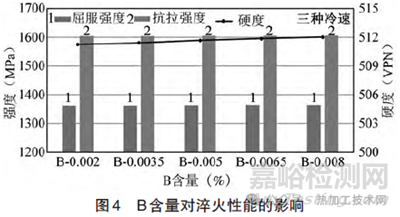

2.5 B含量对淬火性能的影响

B在奥氏体冷却过程中会抑制先共析铁素体的形成,延长奥氏体转变孕育期,提高材料淬透性,但含量过高时会在晶界偏聚,弱化晶界强度,降低冲击韧性。当合金成分取上限时,三种冷速下的冷却组织基本全为马氏体。计算发现,随B的增加,合金的强度及硬度增加极少,对强、硬度影响较小。M3B2相为Mo、Cr与B形成的金属间化合物,可提高材料的强、硬度及耐磨性能,但析出温度过高,析出量过多会使脆性下降,降低抗疲劳及加工性能。此外,实际冶炼中,B受冶炼条件影响,含量难以控制。因此, 为防止析出较多M3B2相,B取下限(见图4)。

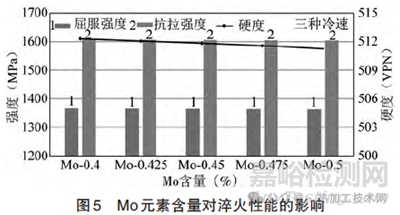

2.6 Mo含量对淬火性能的影响

计算结果表明,随Mo的增加,合金强度及硬度降低较小。此外,有学者指出添加Mo可细化铸态组织。因此,为降低M3B2的析出温度及含量,Mo取中、上限(见图5)。

2.7 回火性能计算

研究人员选定最优成分目标值,计算回火性能。奥氏体化温度860 ℃,回火温度100~650℃,回火保温时间分别为1、2、4、6、8、10h。计算结果表明,回火温度100~210℃时,回火保温时间增加, 材料的强、硬度及韧性无明显变化;大于210 ℃时,回火保温时间延长,材料强、硬度逐渐降低,韧性逐渐升高;回火保温时间一定时,回火温度升高,材料强、硬度逐渐降低,韧性逐渐升高。

分别计算回火温度250、300、350、400℃时,回火析出相的种类、含量、晶粒尺寸及回火性能随保温时间的变化。250~400℃回火时,析出相主要为M3C碳化物,350℃回火时析出极少量M7C3碳化物,400℃时有极少量M7C3、M23C6、M(C,N)、M2(C,N)析出。不同回火温度下,随保温时间的延长,M3C相的体积分数最终趋于相同值,回火温度越高,析出相含量达到定值所需保温时间越短。在保温初始阶段,析出相尺寸缓慢增大到一定值后保持不变,保温一定时间后,析出相尺寸迅速增加。回火温度越高,析出相尺寸增长越快。M3C相的尺寸明显大于M7C3、M23C6、M(C,N)、M2(C,N)相。

室温下材料的屈服强度、抗拉强度及硬度随回火温度及回火保温时间的变化规律完全相同:回火温度一定时,材料的强、硬度随回火保温时间的延长,先缓慢增大后保持不变,最后迅速增大,其变化取决于析出相尺寸的增长趋势;回火保温时间一致时,回火温度越高,随保温时间延长,材料的强度、硬度变化越快。

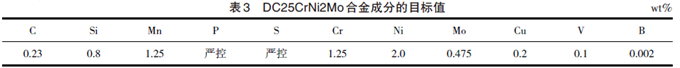

2.8 成分及工艺优化设计

基于上述分析研究人员获得合金成分的目标值(见表3)。

制定热处理工艺时应参照以上计算结果:750 ℃以上,M(C,N)外的碳化物全部溶解,所以固溶处理温度应高于750℃;M(C,N)的溶解温度为880 ℃,故在满足固溶强化效果的前提下,固溶处理温度应低于880℃,以获得较细晶粒;M3B2的溶解温度约1100℃,故均质化处理时需将均质化温度设在1100℃以上,以使M3B2充分回溶。制定回火工艺时,为避免析出相尺寸过大,应根据试料尺寸选择适当的保温时间;此外,为提高材料韧性,在满足强度及硬度的情况下,应适当提高回火温度。

03、结语

(1)在目标成分范围内,当成分值取上限时,材料可获得最优强、硬度值。

(2)B含量对DC25CrNi2Mo合金强、硬度影响较小,应取下限以降低M3B2析出温度及含量。

(3) Mo增加虽会降低强、硬度,但有助于细化铸态组织,建议取中、上限。

(4)均质化温度设置在1100℃以上有利于M3B2充分回溶。

(5)固溶处理温度750~880℃可获得较细晶粒及较高性能。

(6)制定回火工艺必须考虑提高析出相含量,减小晶粒尺寸,以得到最佳性能。