您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-09-06 19:18

引言

在追求性能的元器件设计中,每一个微小的改动都可能牵一发而动全身。有时,为了实现某一性能指标的提升,看似合理的优化却可能在不经意间埋下隐患。今天,我们将深入剖析一起发生在某电子产品上的二极管短路故障案例,这起案例不仅揭示了故障的根源,更引人深思:当供应商为了提升产品性能而主动进行设计变更时,我们该如何全面评估其对整个制造流程和最终产品可靠性的影响?

故障现象:突如其来的“罢工”

2023年5月,某消费电子供应商陆续接到客户反馈,部分电子产品出现了无法正常启动的异常情况。这些产品在出厂前经过了严格的质量检测,但在实际使用中却遭遇了“黑屏”困境。经过初步检测,技术团队发现,这些失效产品内部的关键保护元件——TVS(瞬态电压抑制器)器件, 其两端赫然呈现出短路状态。正是这一元件的失效,导致了整个电路的异常,使得产品无法正常开机。

深入分析:剥茧抽丝,探寻失效原因

故障现象明确,接下来便是最关键的环节——深入分析,找出导致TVS器件短路的真正原因。我们从多个维度展开了详尽的失效分析。

1. 失效品物理特性分析

我们对失效的TVS器件进行了分析,试图从物理结构上寻找导致失效的线索:

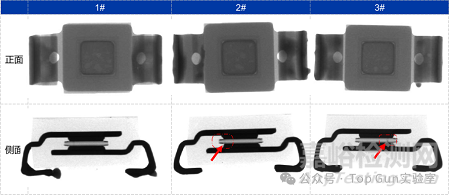

外观检查:失效产品外观正常,没有明显的机械损伤痕迹。

电性分析:产品常规电性测试结果显示全部短路。

X-RAY透视:通过X-RAY无损检测,我们发现器件内部的焊接结构正常,但在部分失效样品中,可以观察到明显的烧毁点,这暗示了内部可能存在击穿。

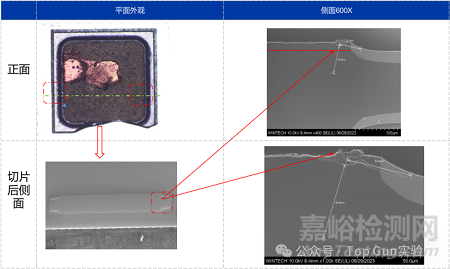

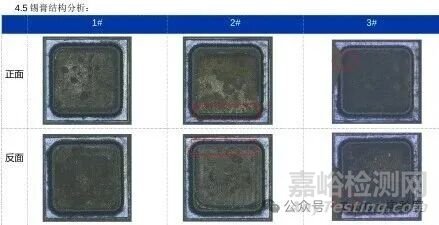

开盖观察:去除塑封和锡膏后,失效芯片的金属区与氧化区交界处,发现明显的烧毁痕迹,部分芯片甚至因烧毁而导致了物理破损。

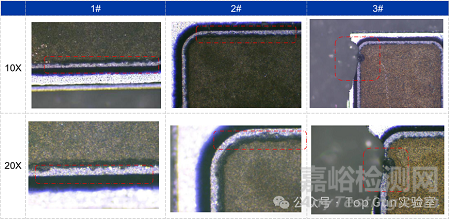

切片和SEM检查:对芯片进行切片和SEM检查,发现氧化层和金属焊盘交接位置存在裂纹。

初步判断:综合这些分析结果,我们初步推断,芯片可能在某个环节受到了应力损伤, 导致其金属区与氧化区交界处产生微裂纹,客户使用中继续恶化发生烧毁导致早期失效。

2. 故障流出根因分析

为了验证“应力损伤”这一推断,供应商收集数据进行数据分析以缩小排查方向,同时根据排查方向我们设计了一系列验证实验:

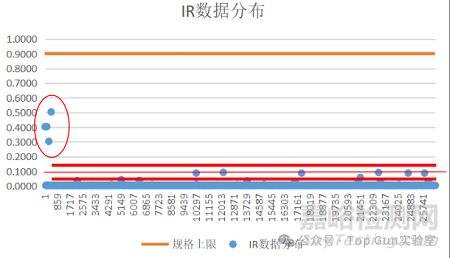

生产过程数据回溯:供应商详细审查了相关批次产品的生产测试数据和记录,结果排除了产品在生产过程中因漏测或性能不合格而流出的可能性。 但因采用动态PAT(Process Average Test)策略,因此漏电流测试前几个样品如存在漏电偏大但仍符合规格管控线时依旧会被归为良品(其实是缺陷品/体质较弱的样品)出货。--发现可疑方向,需进行验证

客户端环境模拟测试:针对客户端可能存在的过电压或过浪涌环境,我们进行了高压带电验证和浪涌模型测试。实验结果显示,在模拟的异常环境下,我们无法复现客户现场的失效模式,这排除了客户端使用环境异常导致器件损坏的可能性。 --未发现异常

产品可靠性验证:供应商对库存中的同型号产品随机抽样进行了严格的可靠性测试,包括浪涌冲击、 回流焊模拟以及高温反偏(HTRB)等。结果表明,产品本身的可靠性设计和制造是符合标准的,排除了普遍性的可靠性缺陷。对数据分析中发现的漏电偏大(临界)的样品进行可靠性试验:这些漏电偏大的产品(尽管其漏电值仍在规格书允许范围内,属于“临界”状态)在进行长时间高温反偏(HTRB)实验时,竟然能够成功复现客户端的失效模式。这强烈暗示,这些看似“合格”的临界产品,在特定应力条件下,更容易发生失效。

故障产生根因锁定:TVS在FT测试时,因测试策略问题(<0.9μA+动态PAT管控),导致有缺陷的样品流出,在最终客户正常使用条件下发生“早夭”失效。

3. 故障产生根因分析

产生根因锁定:经过层层深入的分析和排除,我们将目光聚焦到了芯片设计与封装工艺的结合点,最终锁定了导致芯片应力损伤的“元凶”——供应商为提升二极管性能而主动增大的芯片凸台尺寸,叠加批次间锡膏印刷量的波动,导致氧化层发生损伤。

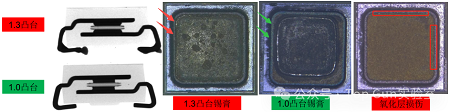

凸台尺寸增大,性能提升的“双刃剑”:调查发现,供应商为了提升二极管的某些关键性能指标,主动对芯片的凸台尺寸进行了增大。 然而,这一看似合理的性能优化,却未充分评估其对后续封装工艺的影响。过大的凸台尺寸叠加锡膏印刷的异常(如锡膏量偏大),在后续的固晶封装过程中,会显著增加对芯片钝化层(氧化层)的机械挤压。这种额外的机械应力,是导致芯片内部产生轻微裂纹损伤的关键因素。

应力传导与失效链,凸台尺寸异常的连锁反应:芯片钝化层一旦出现微裂纹,便埋下了失效的隐患。当产品在客户应用环境中工作时,即使是正常的电流通过,也会导致带有微裂纹的芯片局部漏电增大,进而产生局部发热。这种热应力与电应力的叠加作用,会加速裂纹的扩展,最终导致器件氧化层与金属交界处严重损伤,引发器件击穿短路失效。

4. 解决方案

测试策略优化:将二极管的漏电测试标准管控线从0.9μA提升至0.1μA,并持续应用静态PAT筛选(定期刷新),以精准地识别剔除潜在缺陷的样品。

凸台尺寸设计回退:将凸台设计从1.3回退到1.0,并横向展开其他系列规格的排查,要求凸台设计需留有安全余量。

来源:Top Gun 实验室