您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-09-08 08:28

一、软胶囊生产工艺概述

软胶囊是一种将液体、半固体或固体药物封装于软质囊壳中的剂型,主要材料包括明胶、甘油及其他适宜辅料。该剂型具有剂量准确、掩盖异味、生物利用度高和稳定性好等特点,广泛应用于医药和保健品领域。完整的软胶囊生产工艺涵盖化胶、配料、压丸与干燥四大关键工序,每一环节都需严格控制技术参数,以保证最终产品的质量稳定和较高的成品率。

二、化胶工序的核心

2.1 明胶配比控制

明胶、甘油和水是制备软胶囊胶皮的主要原料。一般来说,明胶与甘油的比例在 1:0.4 - 1:0.6 之间较为常见。甘油作为增塑剂,可调节胶皮的柔韧性。若甘油用量过少,胶皮会过硬,在压丸过程中易破裂;若甘油用量过多,胶皮则会过软,影响软胶囊的成型和稳定性。明胶与水的比例通常控制在 1:1 - 1:1.4,水的用量会影响胶液的粘度和后续干燥工序。

不同类型的软胶囊,如普通软胶囊、肠溶软胶囊等,对原料比例可能有特殊要求。以肠溶软胶囊为例,可能需要在胶液中添加肠溶材料,如肠溶型丙烯酸树脂,此时明胶、甘油、水以及肠溶材料之间的比例需经过严格的试验和优化确定,以确保软胶囊既具有良好的肠溶特性,又能保证胶皮的物理性能符合生产要求。

2.2 胶液粘度管理

胶液粘度是化胶工序中的一个重要指标。粘度合适的胶液在压丸过程中能够顺利地形成均匀的胶皮,保证软胶囊的质量。胶液粘度主要受明胶的种类和质量、化胶温度、化胶时间以及原料比例等因素影响。

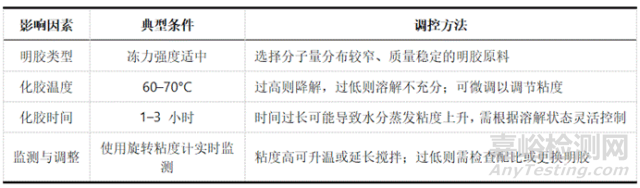

不同等级和来源的明胶,其分子量分布和分子结构存在差异,从而导致胶液粘度不同。一般而言,选用冻力强度适中的明胶,有助于获得理想的胶液粘度。化胶温度通常控制在 60 - 70°C,在此温度范围内,明胶能够充分溶解,且不会因温度过高导致分子降解,影响胶液质量。化胶时间一般为 1 - 3 小时,具体时间需根据设备性能、胶液量以及明胶的溶解情况进行调整。

表1:胶液粘度影响因素及调控措施

在实际生产中,可通过旋转粘度计等仪器实时监测胶液粘度。若胶液粘度过高,可适当提高温度或延长搅拌时间,促进明胶进一步溶解;若粘度过低,可能是明胶质量问题或原料比例不当,需重新调整原料比例或更换明胶。例如,当发现胶液粘度过高,影响胶液输送和压丸时,可将化胶温度从 60°C 缓慢提升至 65°C,同时加强搅拌,观察粘度变化,直至达到合适的粘度范围。

2.3 脱气泡操作

新溶化的胶液中往往含有大量气泡,这些气泡若不及时去除,会在胶皮中形成空洞或孔隙,影响软胶囊的外观和质量,甚至可能导致内容物泄漏。

在真空脱气过程中,真空度一般控制在 -0.07MPa 至 -0.08MPa。当开启真空泵后,胶液中的气泡在负压作用下逐渐逸出。在操作初期,大量气泡会迅速从胶液中翻滚释放,此时需密切关注胶液状态,及时卸压,防止胶液被抽到真空泵中,损坏设备。随着脱气的进行,当胶液表面不再有明显气泡释放,呈现出蜂窝状流动时,表明脱气基本完成,可停止抽真空。但抽真空时间不宜过长,否则胶液会大量失水,导致粘度增大,影响后续压丸操作。例如,在某批次胶液脱气过程中,当真空度达到 -0.075MPa 时,胶液中气泡大量涌出,持续约 15 分钟后,气泡释放速度明显减慢,胶液表面开始呈现蜂窝状,此时停止抽真空,胶液脱气效果良好,后续压丸生产顺利进行。

三、配料工序

3.1 内容物均匀性控制

软胶囊内容物包括油溶液、混悬液或固体粉末,均匀性是防止沉降与装量差异的关键。混悬液中固体药物应过100-200目筛,确保颗粒度不大于100μm,避免颗粒嵌入接缝导致漏油。内容物粘度宜控制在500–2000 mPa·S,过低易扩散泄漏,过高则注液困难。

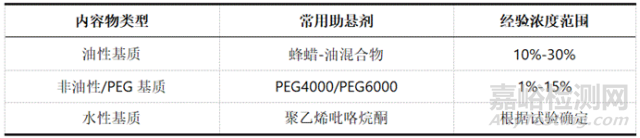

内容物制备常使用胶体磨进行均质,转速一般设为3200转/分,使颗粒细度达到20–70微米。混悬体系需添加助悬剂以提升稳定性,油状介质常用油蜡混合物,非油状介质则多用PEG4000或PEG6000。

3.2 酸碱度调控

内容物pH值对囊壳稳定性影响显著,应控制在3.8–7.0之间。pH低于3.8易引起明胶水解泄漏,高于7.0则可能导致明胶变性影响溶出。尤其对中药提取物等复杂体系,需仔细测定与调节pH。

常用缓冲系统包括柠檬酸-柠檬酸钠和磷酸氢二钠-磷酸二氢钠。同时应避免内容物含醛类成分,防止明胶变性;也应避免含低分子量水溶性或挥发性有机物如乙醇、丙酮等,以免渗透囊壁导致胶囊软化或变形。

3.3 助悬剂的应用策略

对于混悬型内容物,助悬剂的选择至关重要。常用的助悬剂包括蜂蜡、氢化植物油、单硬脂酸铝和聚乙烯吡咯烷酮等。助悬剂的使用浓度需要根据具体配方通过试验确定,经验参考范围:油蜡混合物一般为10%-30%;PEG类助悬剂浓度为1%-15%。

助悬效果可通过沉降比评估,优良的助悬体系应具有良好的物理稳定性。Zeta电位是另一个重要指标,绝对值大于30mV表明体系处于相对稳定状态。

表2:助悬剂应用经验参考

四、压丸工序的精密控制

4.1 胶皮厚度调控

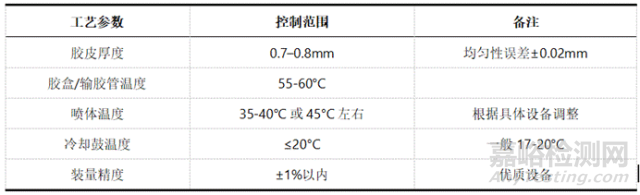

压丸是软胶囊成型核心环节,胶皮厚度直接影响密封性与强度。标准厚度控制在0.7–0.8mm,均匀性误差不超过±0.02mm。胶皮过薄易漏油,过厚则影响释放与口感。

胶皮厚度通过胶盒出料口与胶皮轮间隙调节,该间隙需保持平行以确保厚度一致。胶盒液位也需稳定,避免胶皮粘结。现代压丸机采用独立变频调速系统,可根据胶液质量实时调整胶皮轮转速,保证厚度稳定。

4.2 温度控制策略

压丸过程需控制三类温度:胶盒或输胶管55-60°C、喷体35-40°C(或45°C左右)、冷却鼓17-20°C。喷体温度尤其关键,影响两片胶皮的融合质量。温度过低接缝不牢,过高则胶皮过软易变形。

新型压丸机采用油浴式电加热喷体,温度波动不超过0.1°C,有效解决大小头、假合缝等问题。精准控温还可优化胶皮厚度,节省明胶用量。

4.3 装量稳定性保障

装量精度是重要质量指标,优质设备可达±1%以内。装量稳定性受供料泵精度、药液粘度和气泡情况影响。供料泵需定期检查,药液应脱气处理。

装量不稳的原因包括喷体堵塞、注料时间不准确、胶皮合缝不严或料泵密封问题。需要系统排查和解决。

4.4 模具设计与维护

模具质量直接影响胶囊接缝质量,模具寿命取决于材料硬度及表面处理工艺。优质模具采用合金材料加上表面喷砂和氧净化处理,保证表面光洁无毛刺、硬度高寿命长。

模具的维护很重要,新模具需要进行适当的预处理(如喷砂处理的除外),防止粘连。模具压力需要根据模具使用情况调整:新模具台阶深,压力可适当减小;随着使用时间延长,台阶变浅需要适当增加压力,以保证接缝牢固。

表3:压丸工序工艺参数控制标准

五、干燥工序的工艺优化

5.1 干燥动力学基础

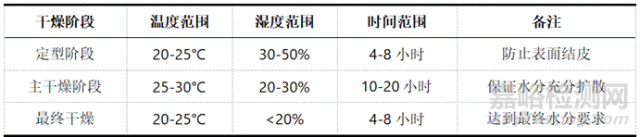

软胶囊干燥是一个水分迁移过程,涉及胶囊表面水分蒸发和内部水分向表面扩散的双重机制。刚压制的软胶囊含水量约为30-40%,需要通过干燥降至8-12%才能保证稳定性和崩解性能。干燥过程需遵循"先低温低湿定型,再高温低湿强化"的原则,避免干燥过快导致表面结皮而内部水分无法逸出。

5.2 现代干燥技术应用

传统托盘干燥劳动强度大、时间长(16–30小时)、均匀性差。现代滚动风干技术采用转笼式系统,在相对密闭空间中通过循环风干燥,显著提高效率与均匀性。

先进干燥系统一般采用多节转笼设计,通过PLC程序分阶段控制干燥过程:定形、预干和终干。该系统可显著提高干燥效率,节省人力和占地空间,将干燥时间缩短至8–14小时。

5.3 干燥工艺参数优化

干燥环境参数需精确控制:压丸间温度20–25°C,最高不超28°C,湿度30–50%;干燥间需要控制适宜的温湿度条件。干燥时间和具体参数需要根据产品特性和环境条件进行调整,不可一概而论。

分阶段干燥工艺可显著提升质量:先适当温湿度定型,再调整条件强化干燥。该策略既可防表面结皮,又保障内部水分充分扩散,减少胶囊变形与开裂。

表4:软胶囊两步干燥工艺参数优化

六、小结

软胶囊生产工艺是一个复杂系统工程,涉及化胶、配料、压丸和干燥四大关键工序的精密控制。未来软胶囊生产工艺发展将趋向于智能化监控和一体化设备方向。基于PLC控制的智能化压丸机和干燥机能够实时监测和调整工艺参数,大大提高生产效率和产品一致性。新型化胶设备采用多单元独立操作模式,显著提高化胶效果和胶囊质量。绿色环保生产工艺也是未来发展方向,包括明胶替代材料的开发、节水型干燥技术的应用等。

参考文献:

[1]李燕, 李猛, 李静,等. 一种淀粉基软胶囊及其制备方法PP. 中国专利: CN202510193038.3, 2025-05-13.

[2]周文杰, 陈彪, 黎荣, 等. 一种金刚藤软胶囊及内容物防粘壁的制备方法PP. 中国专利: CN202510684308.0, 2025-08-26.

[3]崔双同. 关于软胶囊生产工艺的关键问题分析EB/OLEB/OL.

[4]王志刚, 刘依宽, 刘佳鑫. 软胶囊制剂的开发流程EB/OLEB/OL.

来源:Internet