您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2018-12-10 10:16

1.高分子材料的燃烧及阻燃机理

高分子材料在空气中受热时,会分解生成挥发性可燃物。当可燃物浓度和体系温度足够高时即可燃烧。当高分子材料受热的热源热量能够使高分子材料分解,且分解产生的可燃物达到一定浓度,同时体系被加热到点燃温度后,燃烧才能发生。而己被点燃的高分子材料在点燃源稳定后能否继续燃烧则取决于燃烧过程的热量平衡。当供给燃烧产生的热量等于或大于燃烧过程各阶段所需的总热量时,高分子材料燃烧才能继续,否则将中止或熄灭。从高分子材料的燃烧机理可看出,阻燃作用的本质是通过减缓或阻止其中一个或几个要素实现的。其中包括六个方面:提高材料热稳定性、捕捉游离基、形成非可燃性保护膜、吸收热量、形成重质气体隔离层、稀释氧气和可燃性气体。

2.阻燃剂的分类

2.1 有机阻燃剂

2.1.1 氮系阻燃剂

含氮阻燃剂的阻燃机理详细报道的比较少,它受热放出CO2、NO2、N2、NH3、H2O等不燃气体,可以冲淡可燃气体,覆盖、环绕在聚合物周围,隔断聚合物与空气中氧气的接触,同时氮气能捕捉高能自由基,抑制聚合物的持续燃烧,从而达到阻燃目的。常用的氮系阻燃剂有三聚氰胺、三聚氰胺氰尿酸(MCA)等。

2.1.2 卤系阻燃剂

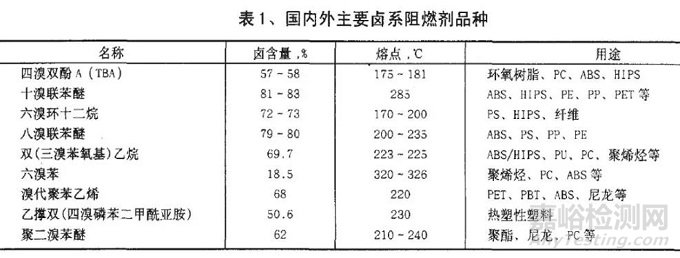

卤系阻燃剂(主要指氯系、溴系)是开发最早的阻燃剂品种,国内外有大量的商品问世,主要产品有氯化石蜡、十溴联苯醚、四溴双酚A等。市售卤系阻燃剂的主要品种见表1。

卤系阻燃剂特别是溴系阻燃剂,因其原料便宜,阻燃效率高,因此在阻燃剂市场中始终处于主流地位。但由于环保的问题,卤系阻燃剂在阻燃同时放出大量卤化氢(HX)烟雾,具有高腐蚀性,往往发生二次危害,因此近年来人们迫切希望阻燃剂向低烟、无卤、低毒方向发展。但卤系阻燃剂的成本效能平衡性好,适应面广,市场份额大,并且寻找替代品还有一定的难度,因此,目前要完全取消也绝非容易。考虑到工程塑料、聚合物合金阻燃要求增多,卤系阻燃剂要拓宽市场,必须向功能化方向发展,开发耐热、不喷霜、加工性和卫生性良好的高分子量卤系阻燃剂是未来卤系阻燃剂的发展方向。新开发的具有代表性的几种产品有溴代聚苯乙烯、聚二溴苯乙烯、溴代环氧类高分子量阻燃剂、四溴双酚A碳酸酯齐聚物、聚二溴苯醚、聚五溴苯基丙烯酸酯等,旨在代替多溴联苯醚等传统卤系阻燃剂。

2.1.3 磷系阻燃剂

磷系阻燃剂分为无机磷系阻燃剂和有机磷系阻燃剂。常用的无机磷系阻燃剂有磷酸酯、含卤磷酸酯、多磷酸酯、赤磷等;通常的有机磷系阻燃剂有磷酸三苯酯、磷酸三甲苯酯、磷酸三(二甲苯)酯等。磷系阻燃剂的特点是具有阻燃和增塑双重功能,使材料成型时流动加工性变好,可抑制燃烧后的残余物,产生的毒性气体和腐蚀性气体比卤系阻燃剂少。它与树脂的相容性好,可保持树脂的透明性。

2.1.3.1 赤磷

赤磷是重要的无机磷系阻燃剂,主要应用对象是PA。其优点是有效磷含量高,在燃烧时比其它含磷化合物产生更多的磷酸,达到相同的阻燃等级时,赤磷的添加量比其它阻燃剂用量少,使PA能较好地保持自身的力学性能;缺点是带色,受热加工时产生有毒气体,直接用做阻燃剂时,表面吸湿性强,储藏稳定性差,与树脂相容性欠佳。

2.1.3.2 聚磷酸铵(APP)

聚磷酸铵(APP)属于无机磷系阻燃剂,同时含有P、N两种阻燃元素,具有很好的协同效应,阻燃效果非常好;细度可达300目以上,分散性好,化学稳定性好,可很好地与涂料、橡胶、塑料等混合而不影响主体物料的物理性能;毒性低,使用安全。但是APP吸湿性强,热稳定性不是很高,在聚合物制品中容易因渗析而流失,而使阻燃性能下降。

2.1.4 膨胀型阻燃剂(IFR)

膨胀型阻燃剂(IFR)由酸源、碳源、气源三部分组成,它不含卤素,也不采用氧化镁作为协效剂,热稳定性好,能经受聚合物加工过程中200℃以上的高温。但大多数膨胀型阻燃剂主要用于聚烯烃阻燃改性,适用面不宽、用量较多、加工困难,并且成本较高、易吸潮。

2.2 无机阻燃剂

无机阻燃剂主要包括金属氢氧化物、硼酸盐、有机硅氧化物。

2.2.1 金属氢氧化物

金属氢氧化物用量最大的品种是氢氧化铝和氢氧化镁,兼具阻燃、抑烟、填充三种功能,其消耗量占添加型阻燃剂的60%左右。但是金属氢氧化物阻燃剂的阻燃效果较差,添加量大,对制品的物理机械性能和加工性能有较大影响。

无机阻燃剂通过采用硅烷类或钛酸酯类偶联剂进行表面处理,使其表面有机化,可以改善ATH与基体聚合物之间的亲和性,提高材料的加工性能和力学性能。同时,由于分散性更好、体系粘度减小,可以高填充,降低成本;由于吸水性降低,使电气性能更优良。

2.2.2 硼酸锌

硼酸锌不仅是一种优良的增效剂,而且也是一种阻燃剂,硼酸锌是最有希望替代Sb2O3协效剂的产品,具有以下应用特征:(1)脱水温度高于290℃,在聚合物加工温度下保持稳定;(2)不含游离ZnO,对含卤聚合物热稳定性影响小;(3)抑烟和抑制余烬燃烧效果好;(4)折光率与聚合物相近,对制品透光率无明显影响;(5)不降低制品电绝缘性,耐电弧性显著;(6)与氧化锑相比,有害性低。

2.2.3 有机硅化合物

有机硅化合物也是氢氧化铝、氢氧化镁等的有效阻燃增效剂,同时本身又是一种新型无卤阻燃剂,也是一种成炭型抑烟剂,它能赋予高聚物优异阻燃抑烟性能,同时还能改善材料的加工性能及提高材料的机械强度,特别是低温冲击强度,为阻燃剂无卤化、功能化提供了广阔的前景。

2.3 阻燃剂的复配技术

在实际应用中,单一的阻燃剂总存在这样或那样的缺陷,另一方面,人们的安全环保意识正在不断提高,使用单一的阻燃剂很难满足愈高的要求。阻燃剂的复配技术就是磷系、卤系、氮系和无机阻燃剂之间,或某类内部进行复合化,寻求最佳经济和社会效益。阻燃剂复配技术可以综合两种或两种以上阻燃剂的长处,使其性能互补,达到降低阻燃剂用量,提高材料阻燃性能、加工性能及物理机械性能等目的。

2.3.1 有机阻燃剂内部的复配

卤系以气相阻燃为主,磷系阻燃剂以固相阻燃为主,因此卤系和磷系复配比单独使用的阻燃效果好,这是由于它们除保持各自的阻燃特性外,在燃烧过程中还产生卤磷化合物及其水合物,这些气相物质具有更大的阻燃效果。在配方中,溴系阻燃剂常与红磷复配。

由于氮元素对磷系阻燃剂有很好增效和协同效应,因此,P-N系化合物也是阻燃剂发展的方向,膨胀型阻燃剂就是典型的例子。主要的P-N类阻燃剂主要包括3类,磷酸盐(酯)类化合物、聚磷酰胺类化合物和磷腈类化合物。

同时含有溴、磷、氮三元素的复合体系也有很好的协同效应,制品阻燃性良好。

2.3.2 有机阻燃剂与无机阻燃剂之间的复配

这种复配体系集中了有机阻燃剂的高效和无机阻燃剂的抑烟、无毒、价廉等功能。其典型体系为卤系与锑系化合物组成的复配体系。

2.3.3 无机阻燃剂的复配

无机阻燃剂的复配可以降低阻燃体系中主要无机阻燃剂的添加量,从而改善其对材料的物理机械性能和加工性能的影响,并提高材料的阻燃性能。典型的应用是无机阻燃剂与其增效剂的复配。

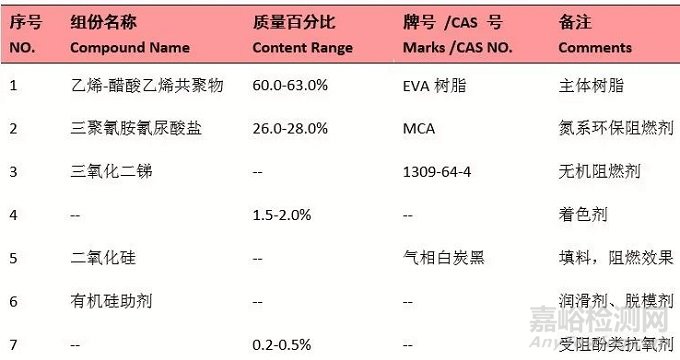

参考的阻燃EVA树脂的配方如下:

分析结果:

来源:AnyTesting