您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-08-06 11:16

一、术语和定义

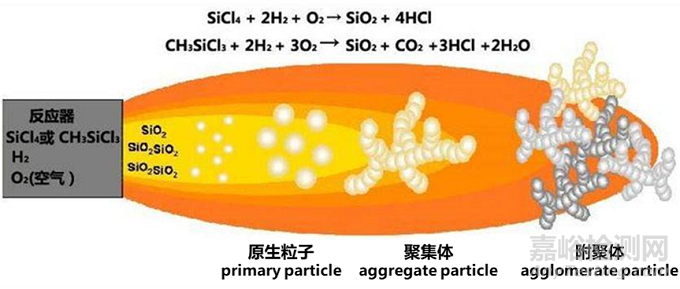

硅的卤化物(主要是一甲基三氯硅烷、四氯化硅或三氯氢硅)在氢氧火焰1000 ℃或更高的温度下水解、燃烧形成二氧化硅原生粒子,再相互碰撞形成二次粒子并形成长链,生成带有表面羟基和吸附水的超微细白色粉末,便是气相二氧化硅(简称气硅)。

具体生产工艺称为化学气相沉积(CAV)法,又称热解法、干法或燃烧法。其原料一般为四氯化硅、氧气(或空气)和氢气,需在高温下反应而成,反应式为:SiCl₄ + 2H₂ + O₂ → SiO₂ + 4HCl。空气和氢气分别经过加压、分离、冷却脱水、硅胶干燥、除尘过滤后送入合成水解炉。将四氯化硅原料送至精馏塔精馏后,在蒸发器中加热蒸发,并以干燥、过滤后的空气为载体,送至合成水解炉。四氯化硅在高温下气化(火焰温度1000~1800 ℃)后,与一定量的氢和氧(或空气)在1800 ℃左右的高温下进行气相水解;此时生成的气硅颗粒极细,与气体形成气溶胶,不易捕集,故使其先在聚集器中聚集成较大颗粒,然后经旋风分离器收集,再送入脱酸炉,用含氮空气吹洗气硅至pH值为4~6即为成品。

氢氧火焰反应示意图

气硅原生粒径为7~14 nm,氮吸附比表面积(NSA)为70~400 m²/g,充分分散后粒径较小,可达到纳米状态,具有较高的表面活性,具有良好的补强、增稠、触变、消光、防沉降、抗流挂、抗紫外线和杀菌等多种作用,能有效改善涂料制品的应用性能,例如:防止颜填料的沉降分层、提高涂料的耐候性、抗刮擦性以及涂层与基材之间的结合强度等。

二、相关标准

GB/T 20020-2013《气相二氧化硅》(即将被GB/T 20020-2025替代)

Q/(GZ) GBS01-2002《气相二氧化硅》

T/FSI 490-2020《气相二氧化硅表面硅羟基含量测试方法》

ISO 3262-20:2000(E)《涂料和添加剂——说明及一般方法 第20部分:气相二氧化硅》

其中,GB/T 20020-2013将气硅分类为亲水性的A类和疏水性的B类,A类气硅表面没有覆盖有机物,B类气硅由A类产品经有机物表面改性制成。该标准还规定,气硅的产品名称以类型代号(A或B)加上典型的NSA数值构成,例如“A300”即表示NSA典型值为300 m²/g的A类气硅产品。除了NSA,该标准还对不同类别气硅的灼烧减量、各种杂质含量、悬浮液pH值、振实密度等技术指标及相关测定方法做了规定。

GB/T 20020-2025于不久前(8月1日)发布,将于明年2月1日正式实施,替代现行的GB/T 20020-2013。

三、气硅在涂料中的应用

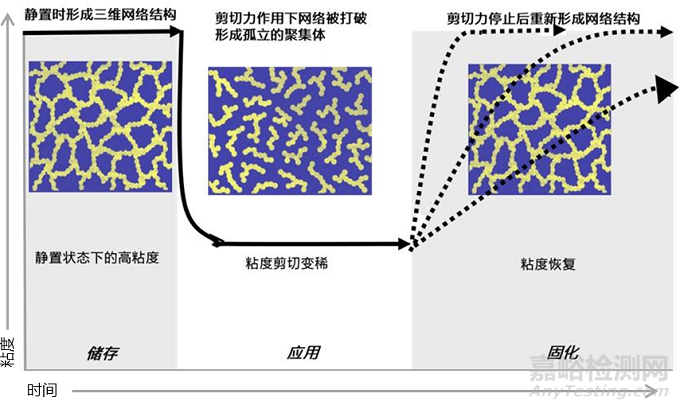

气硅颗粒小,比表面积大,并且表面有大量硅羟基基团,这种大的表面积可以与涂料配方中的其他成分产生显著的相互作用。在涂料中分散后,会形成三维网状结构,这种网络结构会阻碍液体的流动,从而增加黏度并产生触变性,能够防止涂料在储存期间发生沉淀。在剪切力作用下,这种支化网状结构会被破坏,导致黏度降低(剪切变稀)。涂覆完成后,气硅粒子重新形成网状结构,涂料黏度又再度变高(触变性),从而确保流平,同时无流挂,并且确保在固化阶段,涂料在静止状态下能够保持稳定。

气硅还可通过与基材表面的相互作用来改变涂料的表面特性并增强附着力。气硅的高比表面积和表面化学性质可促进涂层与底材之间的附着力,从而提高粘结性和涂层的完整性。例如,气硅作为流变助剂非常适用厚浆型涂料(如环氧富锌底漆),既能保证涂料在一定的施工剪切力下有良好的流动性,又能保证涂膜的一次施工厚度。在施工过程中,由于涂层边缘的溶剂挥发较快,导致表面张力不均匀,容易使涂料向边缘移动,气硅能够有效地阻止涂料的移动而形成厚边,同时还能防止涂料在固化过程中的流挂现场,使涂层均匀。

气硅通常在在油漆和涂料中作为流变助剂、防沉降和助分散剂使用。

1. 流变控制助剂

气硅表面带有大量的羟基,这些羟基会在其聚集体之间形成氢键,当充分分散于涂料中时,便形成二氧化硅的网状结构。

一方面,在施工过程中,由于涂层边缘的溶剂挥发较快,导致表面张力不均匀,容易使涂料向边缘移动。而二氧化硅网络能够有效地阻止涂料的移动而形成边,同时还可防止涂料在固化过程中的流挂现象,使涂层均匀。

另一方面,气硅由于能形成氢键使得体系的中低剪切粘度提高,起到增稠作用,并产生触变现象。正因此,气硅在油性体系中的应用非常广泛。

此外,气硅比表面积大,表面能高,非常容易团聚,在应用过程中必须适当分散,才能取得最好的效果。假若分散不足,三维网状结构便不能充分形成,但过度分散又会造成二氧化硅粒子之间的网状结构遭到彻底破坏,即使长时间停止施加剪切力,其网状结构也很难恢复。

在涂料生产过程中,气硅的表面处理、添加方式、分散设备的选择等,都会影响气硅在涂料中的分散状态。一般情况下,最好先将气硅分散成预浆,然后再投入粉料分散完全。

2. 防沉降剂

气硅粒度小,比表面积大,表面上带有硅烷醇基团。这些硅烷醇基可与邻近的气硅颗粒间相互作用而形成氢键。

氢键作用使其形成触变形结构。气硅的悬浮作用正是由于它分散于溶液中时会形成网络结构而产生的。这种网络结构使体系中的颗粒不易聚结和发生相的分离。同时体系的黏度提高也有利于阻止体系中各组分的运动。

作为一种理想的防沉剂,一方面,气硅对于防止涂料体系中颜料的沉淀非常有效。特别是对于色浆体系,适当的添加量将大大提高色浆的稳定性,而且能够减少润湿分散剂的量,以提高色浆的适用性并减少色浆对涂料体系的影响。氢键作用使其形成触变形结构。

另一方面,气硅的防沉作用对涂料存放非常有利,特别是某些颜料,如金属粉和薄片,都极易沉淀且不能完全悬浮,使用气硅可保证其分散不沉淀。以配方总量计,二氧化硅用量在0.4%~0.8%的范围内,但特殊情况下,比如富锌漆,需增加到2%。在UV涂料中,需通过调整气硅添加量(0.5%~2.5%),可优化粘度触变性、耐磨性和消光效果。

3. 分散助剂

分散在涂料中的气硅可增强涂料基体与无机填料的结合力,提高其机械性能,如硬度、抗划伤性和耐久性。在立面涂料中添加气硅,可以有效防止涂料流挂,提高施工面的平整度,也可以极大提升外墙涂料的耐洗刷性和老化时间,涂膜与墙体结合强度也大幅提高,涂膜硬度显著增加,表面自洁能力也获得改善。

4. 消光性能

气硅由于微小的粒径、高比表面积形成的三维网状结构,使其具有明显的光散射能力。其折射指数与涂料工业中使用的大部分树脂的折射指数相近,为1.46,因此气硅用于清漆中具有良好的光学性能,已成为高档涂料消光剂的首选。

影响气硅消光剂的主要特征参数有孔体积(孔隙度)、平均粒径和粒径分布、表面处理等。对于给定的气硅消光剂来说,其消光效率随着孔体积的增大而提高。气硅的平均粒径及其粒径分布对于涂料光泽度的降低起重要作用。对于给定涂料和涂膜厚度,在消光剂粒径与涂料干膜厚度相对应时,消光效果最好。粒径分布的频带越窄其消光效率越高。气硅通过有效降低涂料光泽度,同时保持透明度。其消光效率优于碳酸钙等传统填料。

5. 其他应用特性

(1) 气硅采用甲基丙烯硅烷进行表面处理后,添加到聚氨酯涂料中,可以起到耐摩擦的作用。加入5%~15%的气硅,坚固地嵌在涂膜中,聚集体的颗粒部分暴露于成膜后的涂料表面上,形成微观粗糙度,这种微观结构使涂膜表面不滑和不粘连,磨擦系数大大提高,可提高10%~35%。同时涂料的流变性能和干膜的光学性能都不受负面影响。

(2) 气硅还可以提高涂料的耐候性、抗划伤性,提高涂层与基材之间的结合强度。

(3) 气硅具有极强的紫外线吸收、红外光反射特性,添加在涂料中能提高涂料的抗老化性能。

(4) 气硅具有高表面活性,经过改性处理后,可以调整其表面电荷。颜料或填料可能会因活性而自身聚集或结块,气硅可中和这些电荷,防止颜料或填料的团聚,提高它们的分散性和存储性。在粉末涂料中,气硅可以吸附在粉末涂料表面,形成可移动层,产生“滚珠”效应,防止粉末涂料吸收水分和结块,提高粉末涂料的流动性。

四、涂料用气硅的展望与注意事项

不管是现在还是未来的制造都朝着功能化、绿色化方向发展,环保型涂料、功能型涂料也应运而生。气硅的制造也必须朝着功能化、个性化方向发展;为发挥气硅的良好性能,生产企业应与涂料用户密切沟通,要充分考虑其在涂料中的分散、稳定等关键因素,同时在配方设计过程中要注意涂料体系对其的影响。

另外需注意的是,发挥出气硅的优异性能,分散或研磨设备至关重要。只有当气硅充分分散于涂料中,才能实现其最佳的流变性能。良好的分散效果取决于所施加的剪切力强度(分散器的设计、尺寸、速度和功率)和分散时间。但剪切力不足,即使延长分散时间,也无法取得最佳的分散效果。

来源:涂料工业