您当前的位置:检测资讯 > 实验管理

嘉峪检测网 2015-12-16 00:35

压力铸造(简称压铸)工艺是一种高效益、高效率的少、无切削的金属成形工艺。它是铝合金、镁合金等非铁金属合金的主要铸造方式,广泛地运用于汽车、航空、数码电子产品等领域。压铸模具是压铸的最关键部件。但是,铝合金模具在浇注时受到激热,在开模时受到喷雾的激冷,经受一定次数的循环后将发生热疲劳。而压铸模具生产周期长、投资大、制造精度高、故造价较高。提高模具热疲劳寿命不仅可以提高生产效率,还可以降低成本。模具寿命的高低是衡量模具质量的重要指标之一。

据统计表明,铝合金压铸模具主要的失效形式为热疲劳龟裂,该失效比例达到60%~70%。材料热疲劳性能测试方法最早的是COLFIN在1953年提出的,此后还有板状试样法和龟裂评级法即Uddeholm方法。前者需要大型的成套设备,试验成本高,而且与实际工作的热疲劳损坏形式相差甚远。后两者试验成本低,且与实际接近,故为较多的材料研究者所采用。工业中广泛采用的热疲劳试验方法是瑞典Uddeholm方法。Uddeholm法是将棒状试样反复经高频感应加热和冷却后,参考标准图谱对表面龟裂程度比较评级的方法。这套评定图谱考虑了裂纹局部的宽度与整体的广度,非常直观,但它难以定量化。而且试棒在感应条件下的加热和实际压铸条件有较大的差异,不能考虑铝液对模具的腐蚀等影响。热疲劳裂纹的评定受主观因素的影响较大,需要很有经验的工程人员来评定。吴晓春等把图谱评级标准进行了定量化,提出了一个新的物理参数——损伤因子以实现计算机的自动评定。目前对于压铸模具热疲劳的研究主要集中于如何从铸件结构设计、模具设计、模具材质、模具加工、热处理工艺和压铸工艺参数等方面提高模具热疲劳寿命。本研究开发了接近压铸生产条件的压铸模具热疲劳寿命试验设备,开展H13钢热疲劳寿命研究,了解压铸模具热疲劳的过程,不同工艺对热疲劳寿命的影响,探索预测热疲劳寿命的方法,探讨提高压铸模具热疲劳寿命的工艺。

1 热疲劳试验方法

Uddeholm方法是通过高频电源对试样进行加热与冷却(水、气)的往复循环,以此方法使试样抛光表面产生龟裂裂纹。但是模具在压铸过程中不仅受到热应力,还受到冲击应力、侵蚀等作用发生裂纹,随着裂纹扩展,模具组织也会发生变化。为了更加逼近真实压铸过程,本研究采用将试样浸入铝液加热一脱模剂中冷却的方法12¨,模拟压铸模具合模受热与开模冷却的过程,模拟压铸模具钢H13钢的热疲劳寿命。通过自制的热疲劳试验机,试样可以循环在800℃的铝液中加热,在室温的脱模剂中冷却。试样内部有冷却水通道,可以实现内部冷却水循环流动。试验对比研究了试样通内部冷却水和不通内部冷却水情况下的热疲劳寿命。

1.1试样

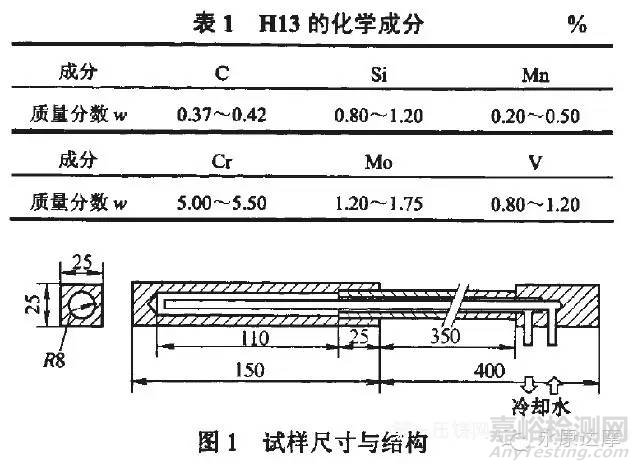

本试验试样使用的材质为H13钢,压铸模具中最常用的材料,其成分如表1所示。

本试验在试样内部设计了内部冷却水通路,试样尺寸和内部冷却水通路结构设计如图l所示。冷却水温度由自动化散热系统保持在35℃。

1.2热疲劳试验机

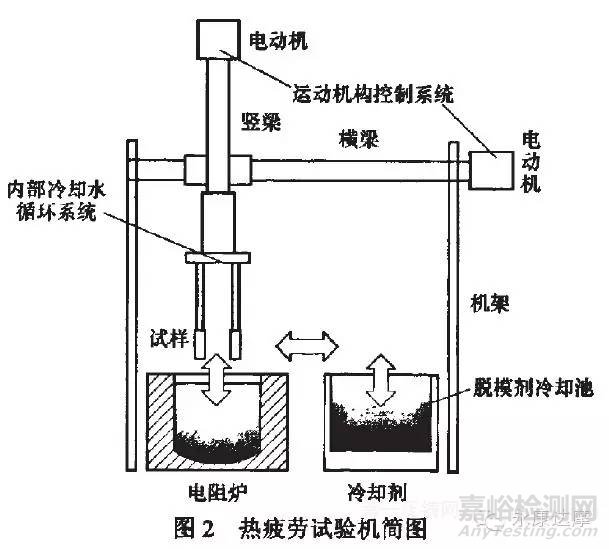

本试验研究是使用自制的热疲劳试验机,其示意图见图2。试验机主要包括运动机构控制系统、内部冷却水循环系统、脱模剂散热系统、加热系统和冷却系统。控制系统使得试样可以使试样实现循环地在竖梁上上下运动和在横梁上水平运动。试样运动行程路线由运动控制器编程控制。内部冷却水系统使其中一个试样在试验过程中一直通着内部冷却水,为了使内部冷却水保持恒温,还设计了冷却水自动化散热系统。脱模剂冷却池水温在试验循环多次后会升高,也需要一个散热系统使得脱模剂保持在室温。加热系统是试样浸入铝液中加热,铝液在电阻炉内保持800℃。冷却系统是试样浸入脱模剂溶液池中冷却,脱模剂循环流动散热,保持恒温。

1.3 循环运动

试样循环地垂直运动行程为280 mm,水平运动行程为600姗。试样在铝液中加热12 S,在脱模剂中冷却10 s,从铝液到脱模剂的垂直与水平运动时间约为7.5 s,则一个周期的时间约为3"7 s。

2 热疲劳试验检测

2.1试样温度测试

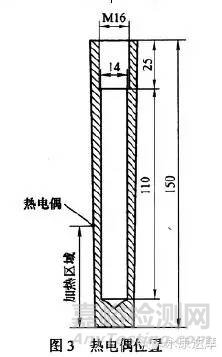

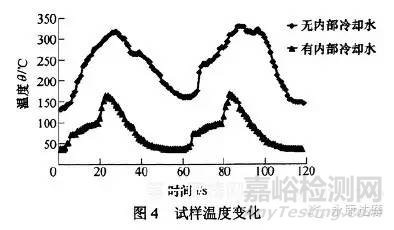

试样在试验过程中激热激冷,温度变化剧烈。由于铝液温度是800℃,可以用K型热电偶测量试样的温度。为了不破坏试样,使用热电偶丝定位焊在试样表面。由于热电偶在铝液和水里会发生短路,热电偶只能定位焊在液面边沿上,如图3所示。试样的温度变化如图4所示。

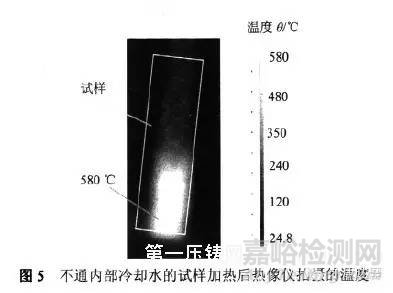

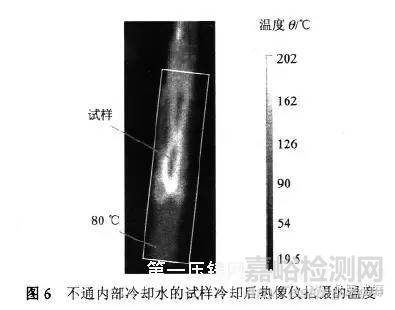

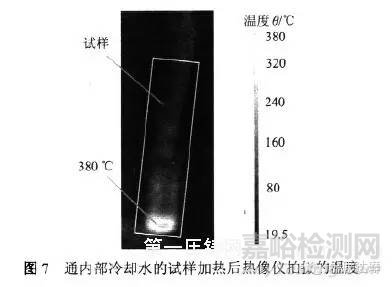

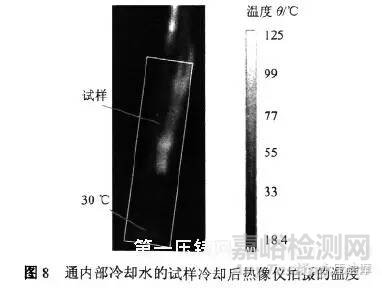

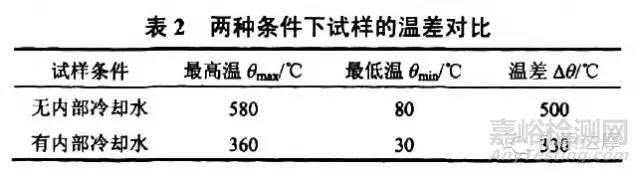

以上测量的温度变化并不能得到整个试样在加热后最高温和冷却后最低温。使用非接触式热像仪可以测量并记录两种试样出炉后的表面温度和出水后的表面温度,如图5~8所示。由于试样在加热过程中与铝液接触,试样表面达到了最高温,而在冷却过程中与脱模剂接触,试样表面达到了最低温,试样表面是温度变化最大的部位。因此通过测量试样表面温度可以得到试样在整个周期内的最大温差。通内部冷却水的试样出现最大温差的地方在试样厚实的底部。内部冷却水对此部位的冷却效果最差。通内部冷却水的与不通内部冷却水的试样温差对比如表2所示。

2.2 试样裂纹检测

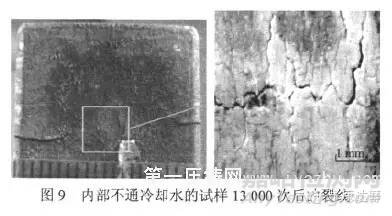

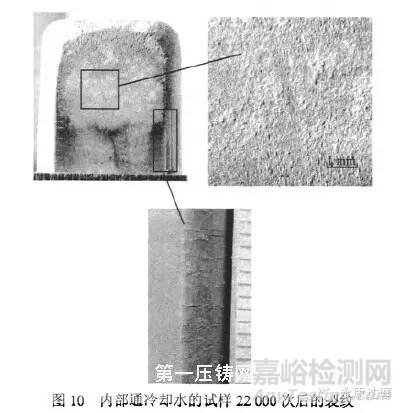

两个试样在试验过程中每3 000~4 000次进行一次表面裂纹扫描与测量和表面残余应力测量。表面裂纹测量是判断试样是否失效的主要方法。不通内部冷却水的试样在循环试验1 3 000次后试样平面与棱角裂纹明显且贯穿试样,试样失效报废,如图9所示。试样平面裂纹首先出现在厚度尺寸变化的地方,并由此扩散,最终贯穿试样。通内部冷却水的试样在循环试验22 000次后试样平面没有明显裂纹,棱角出现微裂纹,如图10所示。

裂纹检测结果表明试样中通冷却水大幅度降低了试样的温差,延迟裂纹的出现,减缓裂纹的扩展,大幅度提高了试样的热疲劳寿命。

2.3试样应力检测

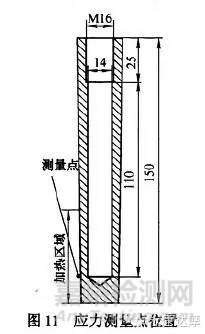

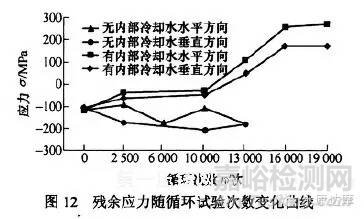

试样表面残余应力采用x射线法测量,分别从水平和垂直两个方向测量应力。残余应力测量方位在试样平面中心线距离底部30 rain的位置,为试样加热区域的中心处,如图11所示。其残余应力随循环试验次数变化曲线如图12所示。试样在机加工完成后存在机械加工的残余压应力。有内部冷却水的试样残余应力随着循环次数的增加,应力值由负值变为正值,即由压应力转变为拉应力,并且拉应力在不断增大。无内部冷却水的试样残余应力变化不明显,在13 000次后测量位置出现裂纹,表面应力测量失效。

2.4热疲劳寿命预测

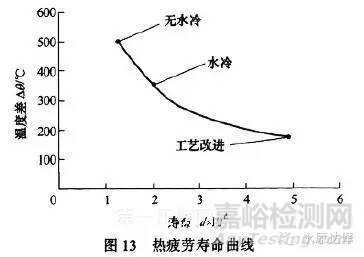

从本试验研究中可以得到,不通内部冷却水的试样温度差达到500℃,寿命为13 000次。通内部冷却水的试样温度差达到330℃,循环次数达到22 000次。压铸模具温差越低,压铸模具的寿命越长,两者近似成反比关系。由此做出温度差与循环次数曲线,即为热疲劳寿命曲线,如图13所示。本研究压铸模具热疲劳试验的工艺条件较为恶劣,如果改进工艺条件,让模具温差降低到200℃,根据热疲劳寿命曲线可以大致地预测模具寿命可以达到50 000次左右,如图13所示。降低模具温差的工艺改进的方法主要有以下几种:降低铝液温度;缩短压铸模具在铝液中受热时间;提高脱模剂温度;缩短压铸模具在脱模剂中冷却时间:改进压铸模具结构。

3 热疲劳数值模拟研究

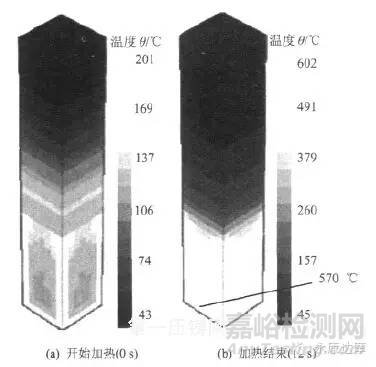

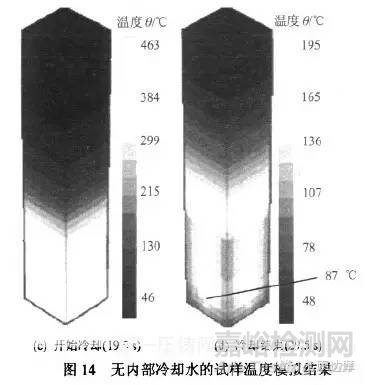

使用自主开放的软件对该试验过程试样的温度场进行数值模拟。针对本试验研究的工艺流程,模拟试样在加热、移动、冷却、再移动的循环过程中温度变化。考虑了铝液中加热、喷雾或脱模剂中冷却、空气中换热冷却等,循环模拟参数设为在800℃下加热12 s,空冷7.5 s,在室温脱模剂中冷却lOs,再空冷7.5 s。在周期循环多次后,温度变化过程稳定,如图14所示。

4结论

(1)本研究自制了模拟压铸过程的热疲劳试验机,建立了在铸造环境下的模具热疲劳试验。试验表明,内部水冷可以降低模具最大温差,提高模具热疲劳寿命,可以得到关于温差的模具热疲劳寿命预测曲线。

(2)模拟了模具整个工艺过程的温度变化,与试验实际情况相近。不同工艺下模具温差可以使用数值模拟得到。

(3)结合以上的模具热疲劳寿命曲线和数值模拟,在改进工艺后也可以预测到模具热疲劳寿命。无内部冷却水试样的模拟结果显示试样底部最高温为570℃,与试验实际测量相差一10℃;最低温为87℃,与试验实际测量相差+7℃。数值模拟与试验实际情况的温度误差在土lO℃内,两者温度变化非常相近,模拟的准确性在热疲劳试验得到验证。于是可以把数值模拟结果的温度差与热疲劳寿命曲线结合起来预测模具热疲劳寿命。当改进工艺,比如模具结构、内部冷却水结构、浇注温度、开合模时间、刷脱模剂量等,可以用数值模拟方法得到模具的最大温差,根据热疲劳寿命曲线预测模具寿命。

来源:AnyTesting