1、测试背景

客户螺栓安装于变速器箱内差速器总成上,扭矩扳手每天班前进行校准。在太原及长沙整车下线路试时发生多起螺栓断裂失效,断裂位置基本位于螺牙与光杆过渡区域,如图1及表1所示,失效比例约为0.014%。

客户将断裂试样委托实验室进行分析,确认造成螺栓断裂的真正原因。

图1 断裂试样及正常样品图

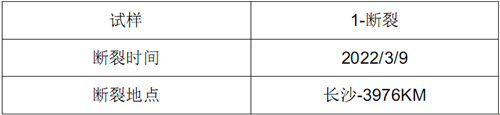

表1 断裂试样信息

2、样品信息描述

客户螺栓安装于变速器箱内差速器总成上,单个差速器装配12pcs螺栓,装配扭矩145±10N·M,实际设定为145N·M。

螺栓规格:12.9级,M12×26,材质SCM435,硬度39~44HRC。

制程:冷镦→搓丝→热处理→表面磷化处理。

3、测试项目规范及设备信息

4、测试结果

4.1|断口表面观察结果

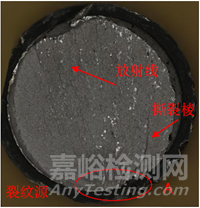

对断口形貌进行观察,结果如图2所示:

断裂1试样断口平齐,有明显的放射线与撕裂棱存在,A为放射线的起源位置,应为裂纹源位置。

图2 断口形貌图

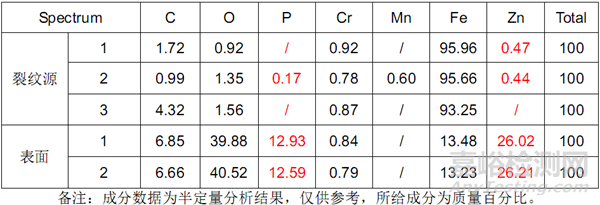

4.2|断口SEM+EDS分析

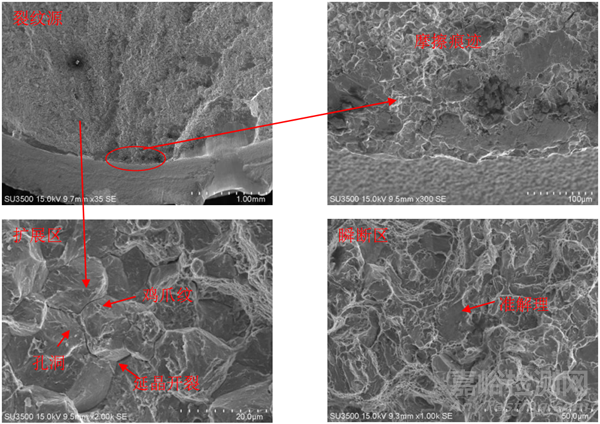

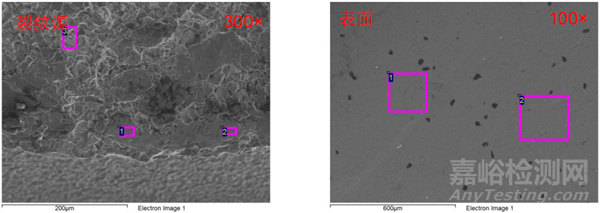

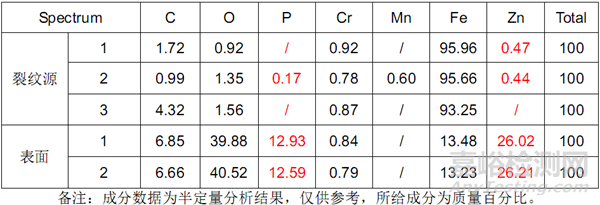

对断裂螺栓断口进行SEM+EDS分析,结果如图3~4及表2所示:

1、断裂螺栓试样的裂纹源位置上均存在明显的摩擦痕迹,成分中都含有不同量的P、Zn,这是表面磷化处理的特征元素,很有可能是螺栓磷化前存在微小裂纹;

2、断裂螺栓的扩展区呈现为典型的延晶断裂特征,同时存在着鸡爪纹与孔洞,这是氢脆特征;

3、断裂螺栓的瞬断区呈现为准解理特征;

4、断裂螺栓为脆性断裂失效模式,有氢脆特征。

图3 试样表面各区微观断口形貌

图4 EDS分析位置

表2 EDS分析结果(%)

4.3|试样切面分析

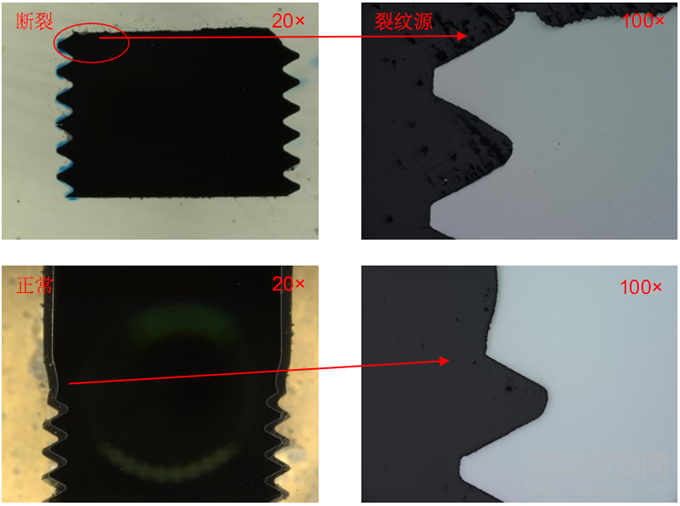

对断裂螺栓及正常位置切面形貌观察,结果如图5所示:

1、断裂试样断口附近螺牙未发现有裂纹,断口附近基材内部未发现有缺陷;

2、正常试样螺牙及杆部也未发现有裂纹,螺栓质量良好。

图5 切面形貌图

4.4|试样金相组织分析

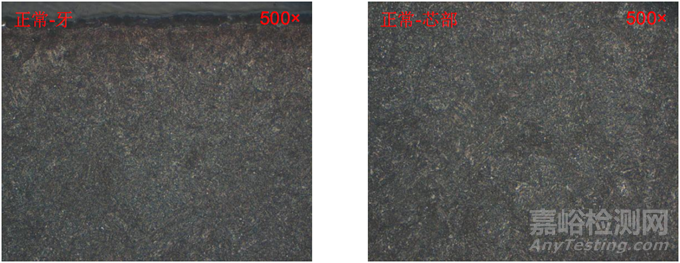

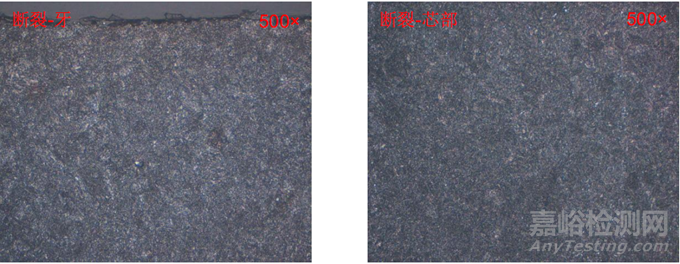

对起泡位置与正常位置金相组织进行分析,结果如图6所示:

芯部及牙部组织均为回火屈氏体+少量铁素体,牙部表层未发现有脱碳层。

图6 试样金相组织(500×)

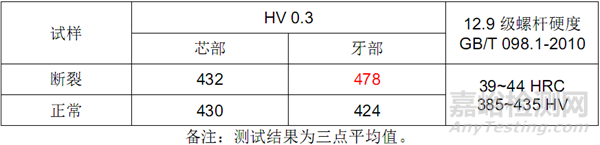

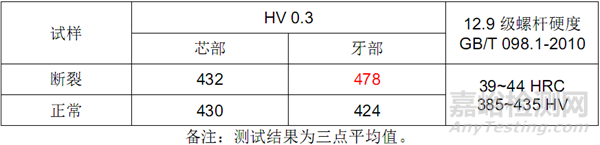

4.5|试样硬度

对断裂螺栓断口及正常试样牙部及芯部硬度进行测试,结果如表3所示:

断裂及正常试样芯部硬度~430HV0.3,符合12.9级螺栓对材质硬度要求,断裂试样牙部硬度较芯部高,~480HV0.3,超出规格要求。

表3 维氏硬度测试结果

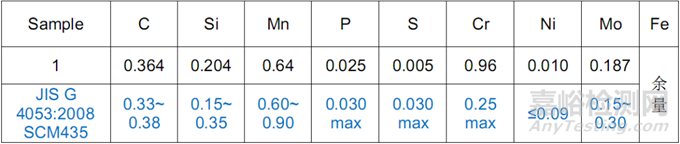

4.6|试样化学成分

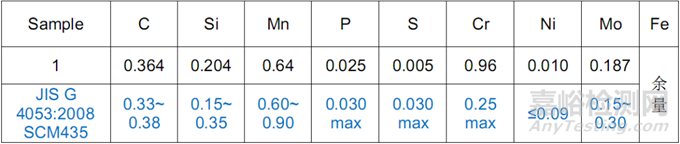

对断裂螺栓的化学成分进行测试,结果如表4所示:

试样材质化学成分均符合SCM435规格。

表4 化学成分测试结果(%)

5、结果分析讨论

通过对断裂及正常螺栓进行分析,可以发现:

螺栓成分符合SCM435规格要求,正常螺杆及断裂螺牙结构完整,未发现有裂纹等缺陷,芯部及牙部组织均为回火曲氏体+少量铁素体,牙部表面未发现脱碳现象,但断裂螺栓可以发现一些特征:

1、裂纹源上存在摩擦痕迹及成分中存在P、Zn元素(磷化特征元素),应是由于磷化处理工艺前螺栓上存在有微裂纹;

2、断口上的鸡爪纹及孔洞显示了螺栓的氢脆特征;

3、芯部硬度符合12.9级螺栓硬度要求,但断裂螺牙硬度较芯部高,超出了螺栓硬度规定,这无疑增加了螺栓的脆性。

螺栓经过表面磷化处理,都有一定的氢脆倾向,本案中螺栓断裂失效比较小,同时断裂时间也不同,因素2应该不是造成断裂的主因,因素1及3应是导致螺栓脆性断裂的主因。

6、结论与建议

螺栓上的微裂纹及螺牙硬度超规格应为螺栓脆性断裂的主因;

建议:

1、注意螺栓加工工艺,防止出现表面微裂纹缺陷;

2、磷化处理后要做好除氢工艺。