摘 要:利用万能材料试验机对多种汽车用板材,包括不同强度级别的先进高强钢、传统高强钢、铝合金板材进行室温拉伸试验,采用数字图像相关(DIC)技术获取材料在拉伸过程中的全场应变,对比了不同板材的成形性,讨论了材料成形性能的评估方法。结果表明:汽车用板材的断裂应变整体上远大于断裂总延伸率,相比于断裂总延伸率,断裂应变与强度更符合负相关的关系;最大力总延伸率反映材料的硬化与均化应变的能力,不是塑性的直接指标,断裂应变表征材料的真实塑性;成形性指数综合考虑了硬化能力与真实塑性,相比于单一的延伸率指标能更好地评价材料的成形性。

关键词:数字图像相关;硬化能力;真实塑性;整体成形性;局部成形性

引 言

汽车的燃油消耗与车身质量密切相关;汽车质量每减少10%,燃油消耗量降低6%~10%,排放量降低4%[1]。在不降低车身安全性的前提下,采用先进高强钢制造车身零件,降低零件用材厚度,是减小车身质量的可行方案。为了满足使用需求,学术界和钢铁厂都在积极地开展先进高强钢的开发。目前先进高强钢的开发已经取得了很大的进展,出现了以双相(DP)钢为代表的第一代先进高强钢,以孪晶诱发塑性(TWIP)钢为代表的第二代先进高强钢,以及以淬火配分钢(QP)为代表的第三代先进高强钢[2-4]。这些先进高强钢在具有高强度的同时,还具有较大的延伸率和强塑积(抗拉强度与断裂总延伸率之积)。

随着先进高强钢应用的增多,逐渐出现一些使用方面的问题,例如:随着材料强度的提高,采用冷冲压工艺制造零件的难度增大;高强钢对模具的磨损大,冷冲压完成后零件产生的回弹大;在冷冲压过程中,先进高强钢在成形性方面易出现边部开裂问题。因此,有必要对先进高强钢的成形性进行评估。先进高强钢在成形性方面表现出一些与软钢、传统高强钢不一样的特性。HWANG[5]研究发现,尽管TWIP钢具有较高的断裂总延伸率,但断面收缩率却较低,这与传统金属断面收缩率高于断裂总延伸率的特征相反。针对这一特点,HANCE[6]提出了材料整体成形性与局部成形性的概念,该概念不再只用单一的延伸率指标来评估材料的塑性。

材料拉伸试验通常采用单一引伸计检测材料应变,只能获取试样上某特定标距内的平均应变信息。数字图像相关法(digital image correlation,DIC)是近年来兴起的一种光学应变测量技术,该技术通过摄像机记录材料变形过程的一帧帧照片,追踪材料表面一系列特征点的空间位置变化来捕捉表面全场的应变信息。与传统的应变测量技术相比,该技术可记录材料全历程的变形历史,提供更丰富的表面应变分布信息。DIC技术已经逐渐在材料测试领域中得到应用。为了解决部分汽车板材料,尤其是先进高强钢在成形性评估与实际成形中的矛盾,作者对不同强度级别的先进高强钢、传统高强钢、铝合金进行室温拉伸试验,使用DIC技术获取材料在拉伸过程中的全场应变,对比研究了不同材料的成形性指标差异,讨论了材料成形性能的评估方法,并基于DIC方法给出评估材料成形性的合适指标。

1、 试样制备与试验方法

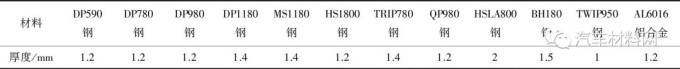

试验材料包括DP590钢、DP780钢、DP980钢、DP1180钢、MS1180钢、HS1800钢、TRIP780钢、QP980钢、TWIP950钢、HSLA800钢、BH180钢、AL6016铝合金,均为商用冷轧板,厚度如表1所示。其中:DP590钢、DP780钢、DP980钢、DP1180钢为不同强度级别的双相钢;MS1180钢为马氏体钢,HS1800钢是经过热处理后的热成型钢,组织为马氏体;TRIP780钢、QP980钢、TWIP950钢是利用奥氏体或者残余奥氏体的相变诱导塑性、孪晶诱发塑性效应开发的先进高强钢;HSLA800钢为高强低合金钢;BH180钢为烘烤硬化高强钢。

表1 不同材料冷轧板的厚度

Table 1 Thickness of cold rolled plate of different materials

按照GB/T 228.1—2010,在冷轧板上沿轧制方向截取尺寸如图1所示的拉伸试样,采用MTS C45.305型万能材料试验机进行室温拉伸试验,拉伸速度为10 mm·min-1,拉伸试样为初始标距为50 mm的标准试样,每种材料测试3个平行试样。在拉伸试验中采用ARAMIS 3D 5M型光学设备进行应变测试。

图1 拉伸试样的尺寸

Fig.1 Size of tensile specimen

2、 试验结果与讨论

2.1 拉伸性能

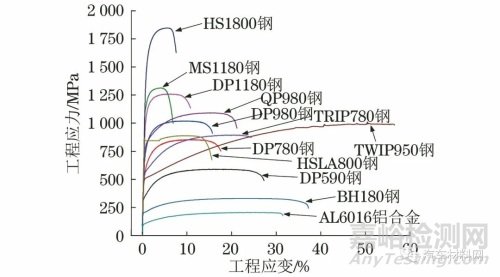

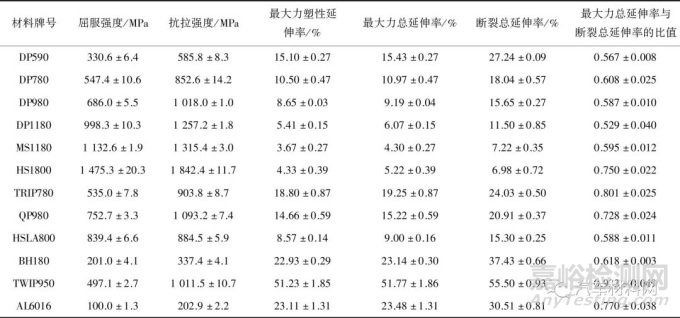

不同材料的拉伸工程应力-应变曲线如图2所示,拉伸性能指标列于表2中。由表2可知,随着材料强度的提高,其断裂总延伸率整体呈下降趋势,TWIP950钢表现出超高的延伸率,断裂总延伸率达到55.50%。DP590钢、DP780钢、DP980钢、DP1180钢、MS1180钢、HSLA800钢、BH180钢的最大力总延伸率与断裂总延伸率的比值均在0.6左右,HS1800钢、TRIP780钢、QP980钢、TWIP950钢及AL6016铝合金的最大力总延伸率与断裂总延伸率的比值均超过0.7,其中TWIP950钢的最大力总延伸率与断裂总延伸率的比值达到了0.933,说明该材料在达到峰值应力后便很快发生断裂。

图2 不同材料的拉伸工程应力-应变曲线

Fig.2 Tensile engineering stress-strain curves of different materials

表2 不同材料的拉伸性能

Table 2 Tensile properties of different materials

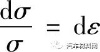

试样在单向拉伸试验中达到最大工程应力后开始发生颈缩,应变开始局限于一个较小的范围内扩展,而不是在整个试样的平行段内;峰值应力对应的应变是材料均匀变形结束时的应变[7],也是分散性失稳开始时的应变。试样单向拉伸分散性失稳的理论判据Considère准则[8]的表达式为

(1)式中:σ为拉伸试样的轴向真应力;ε为拉伸试样的轴向真应变。

(1)式中:σ为拉伸试样的轴向真应力;ε为拉伸试样的轴向真应变。

金属材料在变形过程中遵循体积不变定律,则有:

(2)式中:S为拉伸试样的横截面积。

(2)式中:S为拉伸试样的横截面积。

式(1)中dσ/σ表示试样进一步变形时的强化率,式(2)中-dS/S表示试样进一步变形时横截面积的缩减率。试样在拉伸过程中发生分散性失稳的条件是材料的强化率与横截面积缩减率相平衡,即分散性失稳点是材料强化与几何软化的平衡点。当材料强化效果大于几何软化效果时,拉伸试样的均匀变形能够继续进行。在单向拉伸试验中,均匀变形的发生机制如下:当某处材料变形时,其所能承载的载荷提高,变为相对强区,而尚未变形的区域的材料成为相对弱区;根据冲压变形的趋向性规律[9],塑性变形首先发生在所需变形力最小的区域,即随着拉伸过程的继续进行,相对弱区材料发生变形,成为相对强区,如此逐步扩展,导致应变在整个试样的平行段内进行扩展、均化。通常冲压板在拉伸试验中的断裂发生在均匀变形结束后,因而各材料最大力总延伸率的不同多数是由材料硬化能力的差异所致。随着拉伸过程的进行,试样的横截面积收缩,最大力总延伸率高的材料强化可以克服更大程度的几何软化。由此可知,材料的硬化能力即为材料的均化应变能力,最大力总延伸率反映了材料的硬化与均化应变的能力,并不是材料塑性的直接指标。这与一些研究中观察到的材料最大力总延伸率与加工硬化指数呈现线性相关关系的现象相吻合[10]。由式(1)还可知,在拉伸过程中材料分散性失稳的开始点也是材料的应变硬化率dσ/dε与流变应力相等点,材料均匀变形持续进行的条件是材料的应变硬化率大于流变应力。

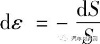

由图3可见:对于抗拉强度级别相近的DP780钢与TRIP780钢,TRIP780钢的最大力总延伸率明显较高;TRIP780钢在均匀变形前期的应变硬化率低于DP780钢,而后期的应变硬化率高于DP780钢。均匀变形前期过高的应变硬化率对最大力总延伸率的提升作用有限。最大力总延伸率反映材料的硬化能力,较高的最大力总延伸率表明材料具有较好的持续硬化能力。TRIP钢组织中含有的残余奥氏体随着变形的进行逐步发生TRIP效应,从而使材料具有较好的持续硬化能力[11]。

图3 DP780钢与TRIP780钢在均匀变形阶段的真应力-真应变曲线与应变硬化率-真应变曲线

Fig.3 True stress-true strain curves (a) and strain hardening rate-true strain curves (b) of DP780 steel and TRIP780 steel at uniform deformation stage

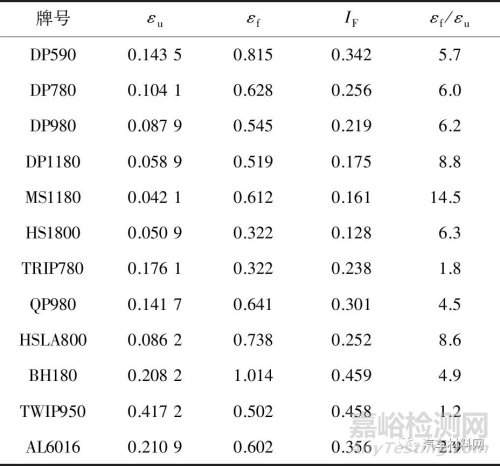

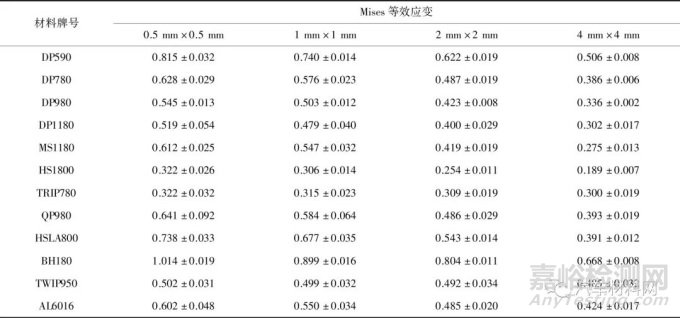

2.2 断裂应变

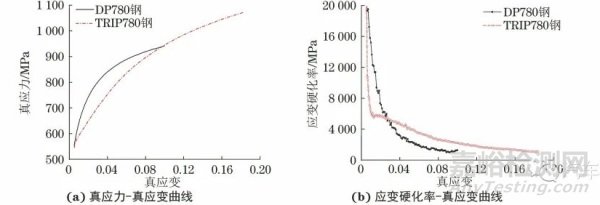

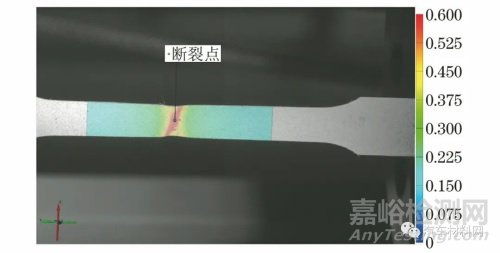

由图4可以看出,DP590钢在颈缩后的应变分布极不均匀,越靠近断口处,应变越大,断裂位置附近存在较高的应变梯度。应变梯度的存在导致确定材料的断裂应变时需要指定所计算的区域。作者计算了包含断裂位置的0.5 mm×0.5 mm、1 mm×1 mm、2 mm×2 mm、4 mm×4 mm区域内Mises等效应变的平均值。区域尺寸为材料变形前的尺寸,计算区域的选取如图5所示。不同区域的断裂Mises等效应变列于表3中。由表3可以看出,材料的断裂应变表现出与断裂总延伸率不同的趋势,比如,拥有超高断裂总延伸率的TWIP950钢,其断裂应变在所研究材料中只是中等水平。这是由于断裂总延伸率本质上是50 mm标距内材料从开始变形到断裂的平均应变,而断裂应变仅是微区内材料的平均应变。由于材料颈缩后出现应变的局域化,只有断口附近的少部分材料达到很高的变形程度,因此断裂应变与断裂总延伸率的值会相差甚远。断裂总延伸率高达55.50%的TWIP950钢的断裂应变为0.502,与DP980钢相近,而DP980钢的断裂总延伸率仅为15.65%。

图4 DIC得到DP590钢在拉伸断裂前一帧的表面应变分布云图

Fig.4 Surface strain distribution contour of frame before fracture of DP590 steel by DIC

图5 计算断裂应变的区域选取示意

Fig.5 Schematic of region selection for calculation of fracture strain

表3 不同材料不同区域的断裂Mises等效应变

Table 3 Fracture Mises effective strains of different regions of different materials

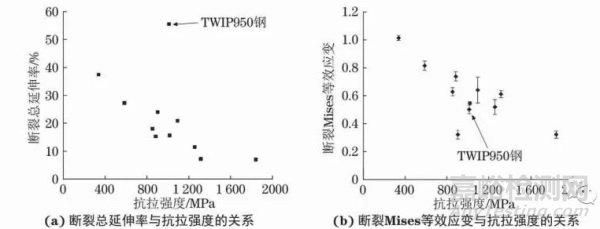

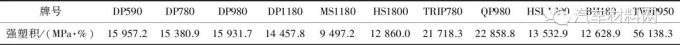

2.3 材料塑性与成形性的评估

强塑积是传统材料开发中衡量材料强度与塑性的一个综合性指标,也是汽车用先进高强钢代系划分的一个指标[12],不同材料的强塑积结果列于表4中。由图6结合表4可以看出:多数材料的断裂总延伸率随着抗拉强度的提高而降低,但是TWIP950钢既具有较高的抗拉强度又具有较高的断裂总延伸率,其强塑积明显高于其他材料。金属材料的塑性变形主要依靠晶体中的位错滑移,而其强化的本质是阻碍位错滑移[13],因此材料的强度与塑性一般呈现此消彼涨的规律;然而,TWIP950钢明显背离了该规律。究其原因,在材料性能研究中习惯用延伸率去评估材料的塑性。材料在均匀变形结束后,应变开始局域化,部分区域的大变形对试样的断裂总延伸率贡献不高;而在均匀变形阶段,整个试样的平行段部分一起变形,对断裂总延伸率贡献明显。材料的最大力总延伸率反映了材料的硬化能力。TWIP钢利用变形过程中奥氏体晶粒内的孪生变形,形成大量的孪晶界,发生动态Hall-Petch效应[14-15],其硬化能力显著提升,因而TWIP钢具有超高的最大力总延伸率和断裂总延伸率。断裂应变是材料断口附近小范围应变的平均值。均匀变形结束后材料局部较大的变形对断裂应变贡献明显,因此断裂应变是材料真实可变形能力的一种衡量指标。所有钢材料的断裂应变与抗拉强度此消彼涨,体现了材料变形与强化规律的内在统一性。

图6 所有材料的断裂总延伸率与抗拉强度的关系以及断裂Mises等效应变与抗拉强度的关系

Fig.6 Relation between percentage total extension at fracture and tensile strength (a) and relation between fracture Mises effective strain and tensile strength (b) for all materials

表4 不同材料的强塑积

Table 4 Product of strength and plasticity for different materials

评估一种材料冲制某个零件能否成功,就材料成形性而言,经过上文的阐述,应至少包含两方面的内涵:材料的硬化能力与真实塑性。材料的硬化能力体现了材料均化应变的能力。在一般冲压变形初期,材料应变均化得越好,合模后越不容易发生开裂。材料的真实塑性体现了材料的极限变形能力;在一般冲压变形后期,要求零件局部承受较高的变形,应变无法均化,此时,材料的真实塑性越高,则零件越能冲制成功。

材料的硬化能力也是材料均化应变的能力,在成形中的作用已被广泛认知。加工硬化指数n越高的材料在单向拉伸试验中越易获得高的最大力总延伸率,材料的最大力总延伸率与加工硬化指数呈现线性相关关系[10]。目前,广泛应用成形极限曲线来研究材料的成形性,经典的预测方程为Keeler公式[16],由该公式可知加工硬化指数与平面极限应变呈正相关关系。平面极限应变是成形极限曲线的最低点,材料的加工硬化指数越高,成形极限曲线越高。虽然Keeler公式对先进高强钢成形极限的预测存在偏差[12],但研究[17-18]表明,具有较强硬化能力的先进高强钢具有较高的成形极限曲线。

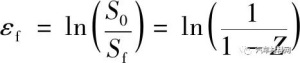

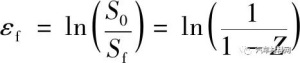

材料的真实塑性体现其极限变形能力,断裂应变是材料极限变形能力的一种衡量指标。在传统的材料塑性衡量指标中,断面收缩率与断裂应变最为相关。根据体积不变原理,将断面收缩率Z转化为标距无限接近于0的拉伸真应变,即断裂应变εf,其表达式为

(3)式中:S0为试样的初始截面积;Sf为试样的断后截面积。

(3)式中:S0为试样的初始截面积;Sf为试样的断后截面积。

由式(3)可知,材料的断面收缩率越大,则断裂应变越高。由于冲压用板材多为厚度小于2 mm的薄板,断面收缩率的测定存在一定困难,因此学术及产业中普遍采用延伸率来评估材料的塑性,导致冲压薄板的真实塑性未引起足够的重视。DATSKO等[19]在20世纪研究发现,材料的断面收缩率越高,弯曲半径与材料厚度的比值越小,材料的弯曲性能越好。近年来,WALP[20]研究发现,薄钢板的弯曲角度与断裂应变、断面收缩率呈现正相关关系。LINK[21]与CHEN等[22]研究发现,材料的断裂应变与扩孔率之间存在明显的正相关关系。不同于拉深、胀形、平面应变拉伸,在弯曲及扩孔类成形过程中零件整体的变形量不大,但局部存在较高的应变水平,如弯曲的圆角外侧及扩孔的孔缘部分。材料的真实塑性高,意味着其能承受局部较高的应变水平而不发生破裂。

用延伸率来评估软钢及传统高强钢的成形性是可行的,这是因为软钢与传统高强钢的基体组织为铁素体,材料变形过程中的硬化机制主要为位错的增殖与缠结,不同材料的硬化能力有差异,但差异并不显著。材料的断裂总延伸率可分为颈缩前延伸率(最大力延伸率)与颈缩后延伸率两部分;颈缩前延伸率体现材料的硬化能力,颈缩后延伸率与材料的真实塑性相关。在软钢与传统高强钢中,颈缩前延伸率与颈缩后延伸率占断裂总延伸率的比例相对稳定,其中颈缩前延伸率的占比在0.5~0.6之间。因此,当采用延伸率判断软钢及传统高强钢的成形性时,综合考虑了材料的硬化能力与真实塑性。然而,先进高强钢,尤其是利用TRIP与TWIP效应开发的钢种的硬化机制复杂,材料的硬化能力得到显著提升,均化应变的能力得到大大增强,颈缩的发生被明显推迟,最大力总延伸率显著提高,断裂总延伸率也显著提高,在断裂总延伸率中,最大力总延伸率的占比普遍超过0.7,其中TWIP950钢达到0.933。TRIP与TWIP效应在显著提升材料硬化能力的同时并未明显提高材料的真实塑性,材料在均匀变形结束时,塑性已被消耗大半,颈缩后便很快发生断裂。因此,用延伸率来判断先进高强钢的成形性时,忽略了真实塑性,从而使结果产生一定偏差。例如,HS1800钢的强度比MS1180钢高,具有较低的屈强比,硬化能力更好,其最大力总延伸率与断裂总延伸率更大,而HS1800钢的断裂应变低于MS1180钢,MS1180钢的真实塑性更优,因此MS1180钢更适合用于制备弯曲成形类零件。

HANCE[6]最早提出了将材料的成形性划分为整体成形性与局部成形性两方面的观点。整体成形性指的是材料各部分发生均匀变形时抵抗局部颈缩的能力,局部成形性指的是材料局部受到集中变形时抵抗断裂的能力。考验材料整体成形性的成形模式包括拉伸成形、拉延、平面应变拉伸等相对较大区域材料同时变形的成形模式,对应的评价指标包括成形极限曲线、加工硬化指数、最大力总延伸率、断裂总延伸率。考验材料局部成形性的成形模式包括拉伸翻边、孔挤压、小半径弯曲等局部存在较高应变的成形模式,对应的评价指标包括扩孔率、弯曲性能指标等。可知,材料的整体成形性对应的是材料的硬化能力,局部成形性对应的是材料的真实塑性。HANCE采用单向拉伸中的真实均匀应变εu代表整体成形性,真实断裂应变代表局部成形性,材料的成形性指数IF的表达式为

(4)成形性指数综合考虑了材料的硬化能力与真实塑性,相比于单一的延伸率指标能更好地评价材料的成形性。材料的εf/εu值越大,成形性越偏向于真实塑性,即局部成形性更好;εf/εu值越小,成形性越偏向于硬化能力,即整体成形性更好。

(4)成形性指数综合考虑了材料的硬化能力与真实塑性,相比于单一的延伸率指标能更好地评价材料的成形性。材料的εf/εu值越大,成形性越偏向于真实塑性,即局部成形性更好;εf/εu值越小,成形性越偏向于硬化能力,即整体成形性更好。

以断口附近0.5 mm×0.5 mm区域的断裂应变作为真实断裂应变,计算了各材料的成形性指数及εf/εu。由表5可以看出,相比于延伸率,用成形性指数评价材料的成形性更为公允,更加符合工程实际需要。对于双相钢,随着材料强度的提升,成形性指数变小,成形性变差。具有最高强度级别的HS1800钢的成形性最差。DP1180钢和MS1180钢的强度相当,成形性指数相当,而由εf/εu值可以看出,MS1180钢的真实塑性更好,更适合制造弯曲、拉伸翻边类零件。具有超高延伸率的TWIP950钢的成形性指数与传统高强钢BH180相当,因此不能简单从延伸率角度来估计TWIP钢的成形性。利用TRIP、TWIP效应设计的先进高强钢的硬化能力很强,εf/εu值较低,更适合制造拉伸成形、拉延、平面应变拉伸成形类零件。AL6016铝合金的εf/εu值为2.9,更适合制造拉延类而非弯曲类零件。与AL6016铝合金成形性指数相当的钢材具有更高的强度,说明钢材在使用性能与加工性能方面具有综合优势。

表5 不同材料的IF与εf/εu

Table 5 IF and εf/εu of different materials

3、 结 论

(1) 汽车用板材在拉伸过程中的断裂通常发生在均匀变形结束后,最大力总延伸率反映了材料的硬化与均化应变的能力,不是材料塑性的直接指标。较高的最大力总延伸率表明材料具有较好的持续硬化能力。材料的断裂总延伸率与硬化能力具有强相关性。

(2) 汽车用板材的断裂应变通常要远大于材料的断裂总延伸率,断裂应变与断裂总延伸率不完全正相关。相比于断裂总延伸率,断裂应变与强度更符合负相关的关系;断裂应变表征材料的真实塑性。

(3) 先进高强钢的延伸率受硬化能力的影响更为显著,单一采用延伸率评判材料成形性会产生偏差。成形性指数综合考虑了材料的硬化能力与真实塑性,相比于单一的延伸率指标能更好地评价材料的成形性。

(4) 硬化能力强的材料适合制造拉伸成形、拉延、平面应变拉伸成形类零件,真实塑性高的材料适合制造弯曲、拉伸翻边类零件。相较于铝合金,钢材在使用性能与加工性能方面具有综合优势。

参考文献:

[1] 孙永飞,景作军.汽车轻量化技术及其应用[J].汽车与配件,2010(23):32-35.

SUN Y F,JING Z J.Car light-weight tech &application[J].Automobile &Parts,2010(23):32-35.

[2] 李扬,刘汉武,杜云慧,等.汽车用先进高强钢的应用现状和发展方向[J].材料导报,2011,25(13):101-104.

LI Y,LIU H W,DU Y H,et al.Applications and developments of AHSS in automobile industry[J].Materials Review,2011,25(13):101-104.

[3] 朱晓东.汽车用先进高强度钢板的现状和未来[J].锻造与冲压,2012(20):27-30.

ZHU X D.Current situation and future of advanced high strength steel for automobile[J].Forging &Metalforming,2012(20):27-30.

[4] 康永林,陈贵江,朱国明,等.新一代汽车用先进高强钢的成形与应用[J].钢铁,2010,45(8):1-6.

KANG Y L,CHEN G J,ZHU G M,et al.Forming technology and application of new generation advanced high strength steel for automobile[J].Iron &Steel,2010,45(8):1-6.

[5] HWANG J K.Low formability and reduction of area in twinning-induced plasticity steels despite their excellent tensile elongation[J].Materials Science and Engineering:A,2020,779:139123.

[6] HANCE B M.Advanced high strength steel:Deciphering local and global formability[C]//Proceedings of International Automotive Body Congress.Dearborn,MI:[s.n.],2016.

[7] HILL R.On discontinuous plastic states,with special reference to localized necking in thin sheets[J].Journal of the Mechanics and Physics of Solids,1952,1(1):19-30.

[8] CONSIDERE M.L′emoploi du fer et l′acier dans les constructions[J].Annales des Ponts et Chaussées,1885,9:574.

[9] 宋拥政.冲压技术基础[M].北京:机械工业出版社,2013.

SONG Y Z.Fundamentals of stamping technology [M].Beijing:China Machine Press,2013.

[10] KANG D H,KIM D W,KIM S,et al.Relationship between stretch formability and work-hardening capacity of twin-roll cast Mg alloys at room temperature[J].Scripta Materialia,2009,61(7):768-771.

[11] 付波,杨王玥,李龙飞,等.残留奥氏体转变行为对冷轧TRIP钢力学性能的影响[J].材料热处理学报,2017,38(12):63-69.

FU B,YANG W Y,LI L F,et al.Effect of transformation behavior of retained austenite on mechanical properties of cold-rolled TRIP steel[J].Transactions of Materials and Heat Treatment,2017,38(12):63-69.

[12] 先进高强度钢应用指南[M].北京:冶金工业出版社,2018.

Advanced high-strength steels application guidelines[M].Beijing:Metallurgical Industry Press,2018.

[13] 胡赓祥,蔡珣,戎咏华.材料科学基础[M].3版.上海:上海交通大学出版社,2010.

HU G X,CAI X,RONG Y H.Fundamentals of materials science[M].3rd ed.Shanghai:Shanghai Jiao Tong University Press,2010.

[14] BOUAZIZ O,GUELTON N.Modelling of TWIP effect on work-hardening[J].Materials Science and Engineering:A,2001,319/320/321:246-249.

[15] ALLAIN S,CHATEAU J P,BOUAZIZ O.A physical model of the twinning-induced plasticity effect in a high manganese austenitic steel[J].Materials Science and Engineering:A,2004,387/388/389:143-147.

[16] KEELER S P,BRAZIER W G.Relationship between laboratory material characterization and press-shop formability[C]// Proceedings of International Symposium on High Strength,Low Alloy Steels (Microalloying).Washington,DC:[s.n.],1975:517-528.

[17] BUSCH C,HATSCHER A,OTTO M,et al.Properties and application of high-manganese TWIP-steels in sheet metal forming[J].Procedia Engineering,2014,81:939-944.

[18] DE COOMAN B C,KWON O,CHIN K G.State-of-the-knowledge on TWIP steel[J].Materials Science and Technology,2012,28(5):513-527.

[19] DATSKO J,YANG C T.Correlation of bendability of materials with their tensile properties[J].Journal of Engineering for Industry,1960,82(4):309-313.

[20] WALP M S.Impact dependent properties of advanced and ultra high strength steels[C]//SAE Technical Paper Series.Warrendale,PA:SAE International,2007.

[21] LINK T M.Effects of paint baking on the axial crash performance of advanced high strength steels[C]//Proceedings of Materials Science and Technology Conference and Exhibition (MS&T′08).Pittsburgh,PA:[s.n.],2008:1989-2000.

[22] LINK T M,CHEN G F.Anisotropy effects in the axial crash behavior of advanced high-strength steels[C]//Proceedings of the International Symposium on New Developments in Advanced High-Strength Sheet Steels.[S.l.]:[s.n.],2013:63-70.

来源:期刊《机械工程材料》 作者:纪登鹏1,2,连昌伟1,2,刘 兵3

(1.宝钢股份有限公司中央研究院,上海 201900;2.汽车用钢开发与应用技术国家重点实验室(宝钢),上海 201900;3.上海汽车集团股份有限公司乘用车分公司质量保证部中心实验室,上海 201804)

(1)式中:σ为拉伸试样的轴向真应力;ε为拉伸试样的轴向真应变。

(1)式中:σ为拉伸试样的轴向真应力;ε为拉伸试样的轴向真应变。 (2)式中:S为拉伸试样的横截面积。

(2)式中:S为拉伸试样的横截面积。

(3)式中:S0为试样的初始截面积;Sf为试样的断后截面积。

(3)式中:S0为试样的初始截面积;Sf为试样的断后截面积。 (4)成形性指数综合考虑了材料的硬化能力与真实塑性,相比于单一的延伸率指标能更好地评价材料的成形性。材料的εf/εu值越大,成形性越偏向于真实塑性,即局部成形性更好;εf/εu值越小,成形性越偏向于硬化能力,即整体成形性更好。

(4)成形性指数综合考虑了材料的硬化能力与真实塑性,相比于单一的延伸率指标能更好地评价材料的成形性。材料的εf/εu值越大,成形性越偏向于真实塑性,即局部成形性更好;εf/εu值越小,成形性越偏向于硬化能力,即整体成形性更好。