1、浆料沉降怎么办?

原因:

(1)选用的 CMC 种类不适用,CMC 的取代度和分子量会一定程度的影响浆料稳定性,

例如取代度低的 CMC 亲水性差,对石墨的润湿性好,但浆料的悬浮能力差;

(2)CMC 用量少,不能有效的悬浮住浆料;

(3)捏合过程参与捏合的 CMC 用量太多,导致游离在颗粒之间、起悬浮作用的CMC用量不足,往往会导致浆料稳定性不好;

(4)高的机械作用力、浆料的酸碱性波动都可能会导致 SBR 的破乳,从而使得浆料沉降;

解决思路:

(1)换用或者搭配取代度高、分子量大的 CMC,例如量产配方中 WSC 与 CMC2200的搭配使用,WSC 本身分子量低、取代度低,对石墨的润湿好、悬浮能力弱,搭配 CMC2200之后,浆料的稳定性得到了大幅的提升;

(2)增加 CMC 的用量是提升浆料稳定性的最有效的手段之一,但要找到工序能力和电池的低温性能的平衡点;

(3)减少捏合的 CMC 用量,提高游离 CMC 的含量,可以一定程度的提升浆料稳定性;

(4)SBR 加入浆料体系之后,要把自转的搅拌速度降低;

2、过滤时堵孔,无法过滤怎么办?

原因:

(1)活性物质润湿差,没有分散;

(2)SBR 破乳导致的不能过滤;

解决思路:

(1)采用捏合工艺;

(2)SBR 加入浆料体系之后,要把自转的搅拌速度降低,防止破乳的发生;

3、浆料出现凝胶怎么办?

原因:

凝胶产生主要分为两种:一种是物理凝胶,另一种是化学凝胶。

1)物理凝胶:阴极活性材料、SP、溶剂 NMP 已吸水,或环境中的水含量超标,容易形成物理凝胶。这是因为在颗粒的周围包裹有 PVDF 的高分子链,当浆料中分含量超标时,高分子链运动受阻,高分子链之间相互缠结,降低了浆料的流动性,出现凝胶现象。

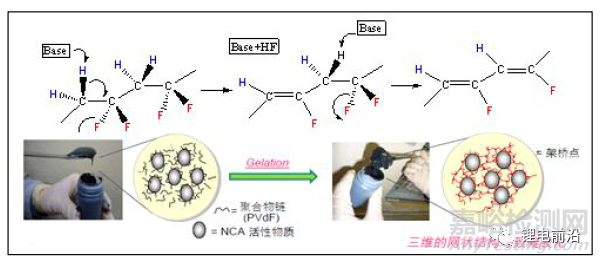

2)化学凝胶:在制备高镍或高碱性活性材料的过程或静止过程中,容易产生化学凝胶现象。这是因为 PVDF 在碱基的高 pH 环境(如下图所示),高分子主链容易脱 HF 生成双键,同时浆料中存在的水分或者溶剂中的胺进攻双键,形成交联,从而严重影响降低了生产能力,恶化电池性能。一般随着活性材料碱性的增大,浆料凝胶现象越严重。

解决思路:

1)物理凝胶:可通过严格控制原料和环境中的水分,浆料存储时采用适当速度搅拌加以控制。

2)化学凝胶:可通过一下方法加以控制:

1)活性物质及导电碳分散前需要 Baking,除去所吸附的水分;提高 NMP 纯度;

2)在匀浆过程中严格控制环境水分;

3)来料降低 NCM 颗粒表面游离Li,以便降低NCM材料的碱性;

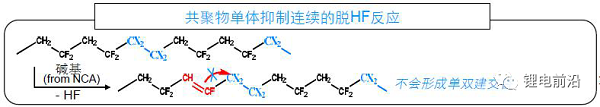

4)开发 Anti-gel PVDF,开发思路如下图,接枝其他基团取代单元基团- CH2-CF2-中 H/F,抑制聚合物中连续的脱 HF 反应,减少交联位点的比例。目前采用的接枝基团或改

性基团多为乙烯基醚、六氟丙烯、四氟乙烯等单体。

5)开发非 PVDF 类阴极 Binder,因为上述解决方法并不能被完全抑制 PVDF 脱 HF反应,如果开发高碱性阴极材料(高镍材料,NCA)或者添加功能性添加剂(Li2CO3,呈碱性),还是会有浆料凝胶的风险,因此目前正在开发非 PVDF 类阴极 Binder,以彻底解决这一问题。

4、涂布极片外观差怎么办?(极片开裂)

原因:

(1)Binder 本身玻璃化温度较高,导致成膜温度高于涂布温度,成膜过程困难,导致表现出极片开裂的现象;

(2)另一种情况存在于水溶性 Binder 中,固化成膜时,Binder 失水收缩严重,导致整个极片开裂,如水性 PAA 体系;

实例:

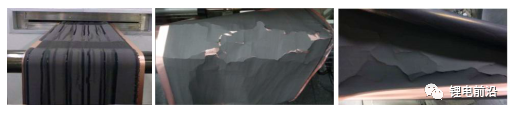

聚丙烯酸类高分子是硬质的,可绕性差,在电极制作过程中,会出现大面积的极片蜷曲、开裂,以至于在涂布、卷绕中,生产优率非常低;

PAA 电极在加工过程中发生卷曲、开裂

解决思路:

(1)如果是因为 Binder 本身成膜温度过高造成的涂布外观差,可以换用其他成膜温度

低的 Binder;

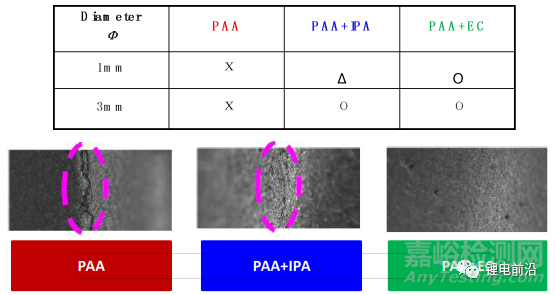

(2)对于水性的 PAA 体系,我们采用的是加入 EC 增塑的办法,对改善极片开裂有明显的帮助:

卷针法测试电极片柔韧性

5、涂布极片外观差怎么办?(气泡)

原因:

(1)CMC 中有不溶纤维,涂布时会出现颗粒状气泡;

(2)SBR 中乳化剂太多,乳化剂实际上相当于表面活性剂的作用,它平衡了气泡的表面张力,使得气泡无法去除;

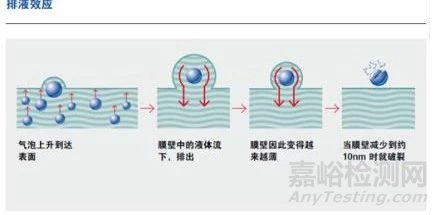

乳化剂使得起泡稳定

解决思路:

(1)选用不溶物少的 CMC,如 EV 量产配方中 MAC500 替代 CMC2200;

(2)减少 SBR 乳化剂用量;

6、冷压粘辊怎么办?

在极片制备过程中,通过极片冷压,一方面可以减小粘结剂与活性物质颗粒表面间的距离,当间距达到 10 埃时,便产生了分子之间的作用力,即范德华力,使两者结合更加紧密;另一方面,在冷压的作用下,可以促进粘结剂的流动与铺展,增加活性物质表面的有效粘接面积,从而可提高粘接效果。通常,不同的浆料配方,其冷压后极片状态不尽相同,其中,部分配方容易出现冷压鼓泡、粘辊的现象,导致其推广受阻,如 B0#配方,如图下图中所示。

配方中极片冷压外观

从 binder 的角度分析,冷压粘辊主要原因有:

1)粘结剂 Tg 过低。目前,在实际生产中,极片冷压是在室温下进行的。若粘结剂 Tg过低,此时,binder 会处于粘弹态,分子链运动剧烈,在冷压过程中,由于金属冷压辊(不锈钢)的表面能大于金属基材(如 Cu 箔)表面能,因此,粘结剂趋向于粘附在冷压辊表面,从而导致鼓泡、脱膜的情况出现。基于此,可使之与高 Tg 聚合物配合使用的方法进行改善,如在现有配方基础上提高 CMC 的用量。

2)粘结剂容易吸水。若聚合物中含有较多亲水的极性基团,在空气中静置一段时间后,其表面会吸附大量的水分子,在冷压过程中,极片表面的-OH 在一定程度上强化了其与不锈钢冷压辊间的作用力(氢键作用),从而导致冷压脱膜的现象。基于此,可通过在干燥房冷压、冷压前开卷 baking 的方式尽量控制极片中的水含量,从而改善冷压脱膜。

7、极片脆性导致的极片脱碳

对锂离子电池来说,正负极极片相当于活性材料和 Binder 的复合材料,Binder 的柔韧性直接影响到极片的柔韧性。对于 binder(高分子聚合物)而言,其脆性与其玻璃化转变温度(Tg)直接相关,Tg 越高,binder 体现出的脆性越大。通常,影响 binder 玻璃化转变温度的内因主要有分子链的柔性、几何立构、分子间的作用力等。

1)主链的柔性分子链的柔性是决定聚合物 Tg 的最重要因素。主链柔性越好,Tg 越低。

2)取代基旁侧基团的极性,对分子链的内旋转和分子间的相互作用也会产生很大的影响。侧基的极性越强,Tg 越高。此外,适当增加分子链上极性基团的数量,也能提高聚合物的 Tg。

3)构型单取代烯类聚合物如聚丙烯酸酯、聚苯乙烯等的 Tg 几乎与它们的立构无关,而双取代烯类聚合物的 Tg 都与立构类型有关。一般,全同立构的 Tg 较低,间同立构的 Tg较高。

4)分子量 当分子量较低时,聚合物的 Tg 随分子量的增加而增加。分子量超过一定值(临界分子量)后,Tg 将不再依赖分子量。

5)链间的相互作用高分子链间的相互作用降低了链的活动性,因而 Tg 升高。例如,聚癸二酸丁二酯与尼龙 66 的 Tg 相差 100℃左右,主要原因是后者存在氢键。另外,分子链间的离子键对 Tg 的影响也很大。如,聚丙烯酸(PAA)中加入金属离子,Tg 会大大提高,其效果又随着离子的价数而定。使用 Na+使 Tg 从 106℃提高到 280℃;用 Cu2+取代 Na+,Tg 提高到 500℃。

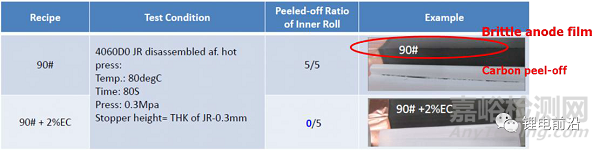

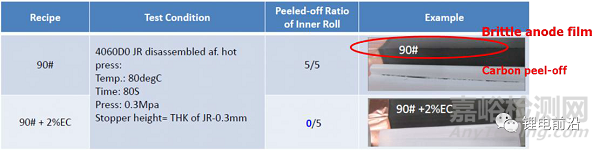

在 90#配方(95.0%FSNC+1.5%SP+3.1%BI-4 +0.4%CMC2200)中,由于 BI-4 中取代基-CN 极性很强,相互作用力大,分子链内旋转受阻严重,从而导致膜片较硬且脆(柔性变差)。因此,易会造成浆料涂布开裂、分条、卷绕脱碳等系列问题,导致加工优率偏低。

BI-4 分子链结构示意图及成膜特性

为了改进 BI-4 的柔软性能以及加工性能,可通过在聚合物中加入高沸点、低挥发性并能与其相互分散的小分子液体(增塑剂)进行增塑改性。加入增塑剂后,可降低其玻璃化转变温度和脆化温度,流动温度变低,有利于加工成型。目前,与 BI-4 配合使用的增塑剂为碳酸乙烯酯(EC,熔点 35-38℃,沸点 243-244℃),其使用量一般为 1-2%,如 94#配方(95.0%FSNC+1.5%SP+3.1%LA133+0.4%CMC2200 +2.0%EC)。

90#配方及 94#配方中,阳极膜片的加工性能如下图所示。加入 EC 后,膜片的脱碳性能有了明显的改善(柔韧性变好)。

图 8.2 90#配方和 94#配方膜片加工性能对比

8、极片粘结力太差导致的脱碳

原因:当聚合物交联度较低时,粘结剂的耐电解液性能会较差

解决思路:通过增加聚合物链段间交联点,从而提高粘结剂耐电解液浸泡能力

实例:JZ-1 粘结剂在涂布冷压过程中没有发现脱膜掉粉等现象,但是在满充后阳极单面区脱膜较严重,如图所示。

通过增加聚合物交联度,开发了 JZ-1B 粘结剂,从而减少聚合物在电解液中的溶胀,在电池样品中验证后发现,极片头部脱膜的现象得到了极大改善。

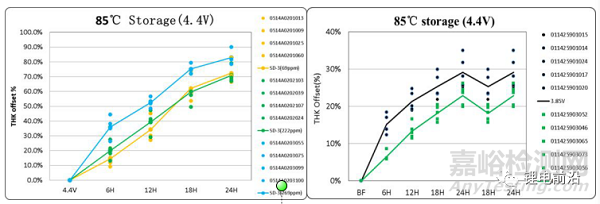

9、电池高温胀气怎么办?

原因:当聚合物分子中有较多极性官能团时,聚合物较容易吸收水分,水分在高温存储中会与锂离子发生反应,生成氢气。

解决思路:通过控制电芯中水分,或高温高 SOC 化成工艺。

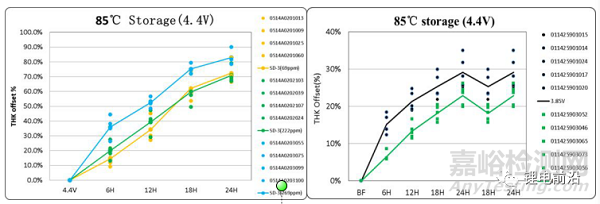

实例:SD-3 在 85℃存储时电芯容易产气,导致电池膨胀较大。通过将电芯水分控制在100ppm 以下,和高 SOC 化成,高温存储问题得到了明显的改善。

10、电池高温循环 fading 过快怎么办?

从粘结剂的角度出发,电池高温(45℃、60℃)循环衰减较快主要有以下原因:

1)粘结剂在高温下溶胀过大,导致颗粒间连续的导电网络被破坏;

2)粘结剂在高温下稳定性较差,易溶出或与Li发生化学反应;

3)经电解液高温浸泡后,粘结剂的强度降低,无法有效抑制活性材料在循环过程中的粉化破裂;

解决思路:

1)选用或搭配使用 Tg 较高的粘结剂,适当降低其与电解液的亲和性,减少其在高温下的溶胀破坏。

2)对于循环膨胀较大的硅阳极负极材料,可选用高模量 binder,如 PA/PI/PAI 类,有效抑制或减少硅颗粒在循环过程中的破裂、粉化。

11、电池容易变形怎么办?

原因:当聚合物较硬时,会造成极片内部内应力较大,在充放电过程中由于内应力的释放,从而导致极片扭曲变形,最终导致电池变形。

解决思路:添加增塑剂,减少极片内应力。

实例:BI-4 粘结剂在 CE 中应用时,表现出优异的动力学性能,但是电池变形较严重。为改善电池变形的现象,在浆料搅拌时加入 2wt%的 EC 添加剂,EC 是小分子增塑剂,在极片干燥过程中可以完全挥发,因此对电芯电性能没有明显影响,极大改善了电芯变形的问题。

12、如何提高电池动力学性能?

锂离子电池动力学性能实际上考察的是 Li+在阴极和阳极中传输、扩散的能力,其中包含了其在阴、阳极极片中的扩散能力。Li+扩散能力(离子电导率)越强,则说明其动力学性能越好。从 binder 角度上考虑,可通过如下方法来改善电池的动力学性能。

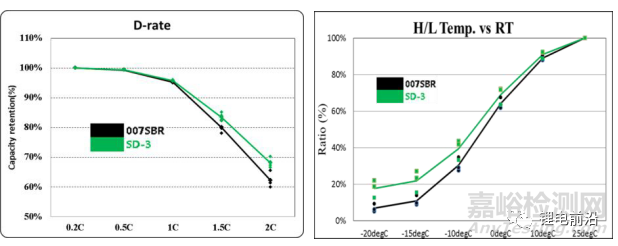

1)合适的粘结剂种类。对于 SBR 类 binder,一般情况下,Tg 越大,其动力学性能越好。如 007SBR 与 SD-3,其 Tg 分别为-15℃和 15℃,在相同的实验设计下,SD-3 具有较好的倍率性能和低温性能,如图 8.1 中所示。粘结剂 Tg 温度越高,在宏观上表现为硬度越大,因此,在极片中可起到支撑作用,在颗粒间制造一定的孔隙,从而有利于锂离子在极片中的传输。

图 8.1 007SBR 与 SD-3 倍率及高低温性能对比

2)减少 CMC 的用量。目前,对于石墨阳极,常用的粘结剂为 SBR+CMC 混合体系。相对于乳液型的 SBR 粘结剂,溶液型的 CMC 与石墨具有更好的亲和性(为了更好的分散石墨,捏合过程中会加入部分 CMC 溶液),易于在其表面成膜。若 CMC 在颗粒表面成膜太厚,则易导致 Li+嵌/脱过程中扩散困难,电池极化变大,动力学性能变差。因此,在保证浆料稳定性和分散效果的前提下,可通过减少 CMC 的用量的方法改善电池的动力学性能。

3)在 binder 中引入造孔剂,提供良好的离子传输通道。对于溶液型 binder,在极片制备过程中,其易于在颗粒表面成膜。若包覆层过于致密且粘结剂对电解液的亲和能力较差,则在嵌锂过程中锂离子难以通过该聚合物层,造成离子传输困难,电池动力学性能下降。基于此,可通过在浆料中引入适量惰性的纳米无机材料,如 Na2CO3、SiO2 等,在颗粒表面及颗粒间制造部分孔隙,从而获得良好的离子传输通道。

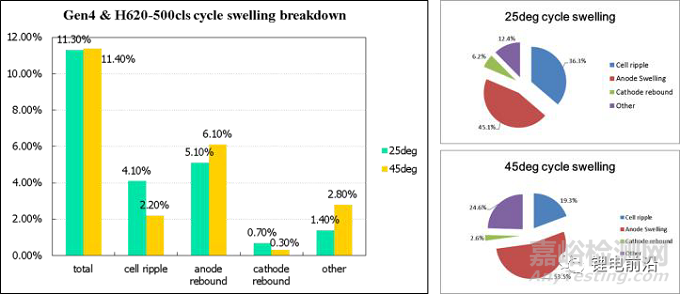

13、如何解决 cycle swelling?

cycle swelling 拆解

Cycle swelling 是阳极膨胀和电芯变形导致的,其中电芯变形问题的解决参考 Q11,而阳极膨胀的原因,我们归结为阳极内部粘结力和内应力的平衡问题,如果内应力大于粘结力,阳极就体现出了膨胀的问题,所以我们的解决思路就是:(1)提高粘结力,不仅仅要提高初始粘结力,还要提高在电解液中 Binder 的粘结力保持,保证在循环过程中的粘结力;(2)降低内应力,这方面的工作负极组正在进行,和 Binder 相关性不大;而粘结力主要是 Binder提供,所以了解并且选择一款粘结力大的 Binder,对减小 cycle swelling 有重要的意义。