您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-08-29 21:43

高碳钢及高碳合金钢中的碳化物常常表现出不均匀性,这种不均匀性主要表现为碳化物液析、碳化物带状和碳化物网状。

1 碳化物液析

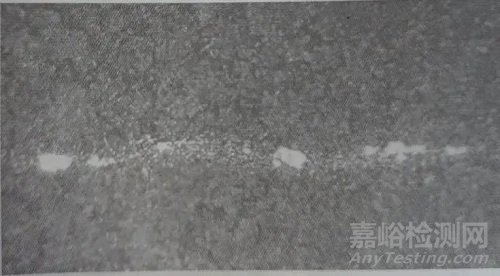

碳化物液析是液相中碳及合金元素富集而产生的亚稳工晶莱氏体。热加工时,碳化物液析被破碎成不规则的碎块,沿压延方向呈链状或条状分布,如图1所示。

图1 轴承钢中的碳化物液析 100X

碳化物液析是由于熔炼时钢液过热、浇注温度偏高、钢锭冷却太慢,以及铬元素降低碳在奥氏体中的最大固溶度的综合结果。一般认为碳化物液析属于三角晶系碳化物,硬度极高,它的存在会使轴承零件在热处理过程中产生淬火裂纹;在使用过程中因表皮碳化物的剥落而降低耐磨性,处于内部的液析碳化物会导致疲劳裂纹的产生而降低疲劳寿命。

2 碳化物带状

碳化物带状是钢液在凝固过程中形成的结晶偏析(晶间偏析),造成碳高低浓度不同的偏析带。

轧制延伸后,在冷却过程中从高浓度区域析出大量过剩的二次碳化物,从而形成黑白(高低碳)相间的碳化物条带组织,如图2所示。

图2 W18Cr4V钢中的带状碳化物 100X

在钢锭或铸坯的最后凝固区富集着大量的合金元素即硫、磷等杂质,是非金属夹杂物和碳化物最为聚集的区域。冷却过程中碳化物析出的总量和分布状态,主要取决于原始偏析程度。随着碳化物带状偏析的加剧,热处理的裂纹敏感性增强,高低碳带之间的显微硬度差增大,影响接触疲劳寿命。带状碳化物可根据GB/T 1299《合金工具钢》评定。

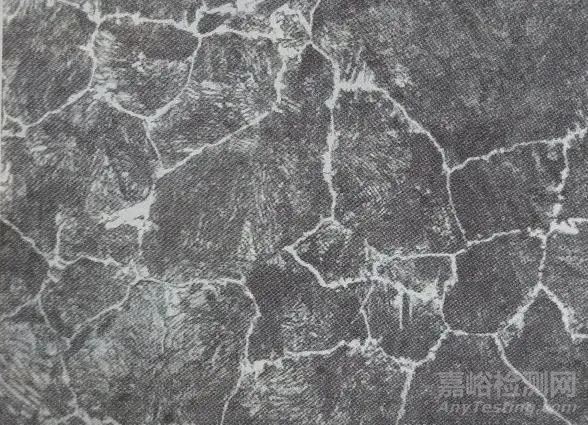

3 碳化物网状

碳化物网状是在过共析钢中沿奥氏体晶粒边界析出的呈网络状分布的过剩二次碳化物,它与钢的化学成分和偏析程度有关,和碳化物液析、碳化物带状不均匀性一样是影响零件使用寿命的因素。碳化物网状可根据GB/T 1298《碳素工具钢》评定。

图3 钢中的网状二次碳化物 400X

图3所示为T12钢完全退火的显微组织,图中深色片层状是珠光体,其周围的白色网状是二次渗碳体。

综上所述,高碳钢和高碳高合金钢中的碳化物不均匀性,实质上是钢液在冷却过程中宏观和微观偏析的结果,三者之中以碳化物液析最为有害。虽然碳化物液析在本质上和成因上与非金属夹杂物截然不同,但就其危害性而言,可把碳化物液析归并到夹杂物的检验范畴。消除碳化物液析,从本质上讲就是要降低钢中树枝状偏析的程度,使钢中偏析最严重的区域无法形成共晶莱氏体。

4 轴承钢网状碳化物的形成及危害

网状碳化物是终轧温度较高、轧后慢冷过程中在奥氏体晶界形成的。网状碳化物一旦形成,尤其是碳化物完整地包围晶界且又宽厚时,就会在以后的加工和使用过程中产生不良后果。首先,轴承钢中严重的碳化物网状并不能在以后的球化退火中完全消除,这样,在轴承加工的研磨过程中就易产生磨削裂纹,也称为龟裂;其次,如果碳化物网状严重,不但球化退火不能消除,甚至在以后的淬火组织中仍有保留,在这种情况下很容易产生淬火裂纹,即使在淬火时没有产生龟裂,在以后的使用过程中碳化物网状也将容易引起疲劳裂纹。

轴承钢中存在碳化物网状组织时,将会增加钢的脆性,降低轴承零件的疲劳寿命。因此,在使用状态下的轴承钢组织中不允许有严重的碳化物网状组织存在。

5 消除碳化物网状的方法

高碳铬轴承钢的含碳量较高,并且含有一定数量的碳化物形成元素。钢液在凝固过程中,这些元素很容易发生偏析,导致钢中的碳化物分布不均匀。

在生产过程中对消除碳化物网状采取的措施如下:

1)在冶炼高碳铬轴承钢时,严格控制碳、铬含量以达到要求。

2)在钢锭的凝固过程中,应降低钢中树枝状偏析,降低碳化物的级别。

3)控制较低的终轧温度,并加快轧后的冷却速度,降低轴承钢的碳化物级别。

随着轧制技术的不断发展,轧后冷却的方法逐渐被广泛应用,即在降低终轧温度的基础上,轧后采用风冷、喷水或让钢材通过水槽进行冷却。实践证明,终轧温度低于850℃时,奥氏体晶粒细小,同时轧后快冷,防止了在奥氏体晶界上网状碳化物的析出,整个组织为细片状的珠光体,对于消除网状碳化物效果较好。

6 结束语

本期文章和大家分享了碳化物不均匀的几种形态形成原因及消除方法。这几种缺陷组织,在高碳钢和模具钢中是很容易出现的,应尽量避免。

好的,本期文章到此就结束了,欲知后续精彩内容,且看下期分解。

来源:热处理书籍