您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-04-23 23:50

看到题目,也许你会问,PEEK性能那么好、那么稳定,还需要进行改性?还能够进行改性?答案是肯定的。

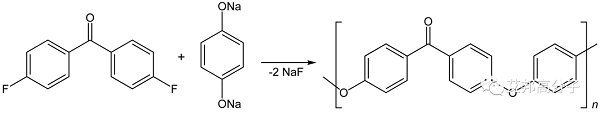

PEEK聚合示意图

聚醚醚酮(PEEK)是目前应用最广的高性能热塑性工程塑料之一,具有出色的力学性能和耐热性、优异的电绝缘性和高抗疲劳强度、稳定的耐化学药品性,以及优异的生物相容性,被广泛应用于航空航天、生物医学、海洋防护和汽车工业等领域。

但是,PEEK是一种生物惰性材料,PEEK的生物惰性表面和固有的化学惰性限制了其应用。因此需要寻找一种在不改变PEEK自身优点的同时提高其表面活性和耐磨性的方法,从而扩展其应用领域。

目前,针对PEEK进行的改性方式主要包括:表面改性、填充改性,聚合物共混改性。表面改性主要通过物理或化学技术针对PEEK表面进行改性,以增加其表面能并促进生物分子的结合,填充改性和共混改性主要应用于复合材料的制备,改善其摩擦学性能。

表面改性

PEEK 在生物医疗领域已经得到广泛的应用,尤其是在人工骨关节方面。PEEK是一种生物惰性材料,植入人体内时不会发生不良反应。但是,当需要在植入物和宿主组织之间直接进行骨整合时,PEEK 表面较低的润湿性限制了细胞粘附和蛋白质吸收,这会降低骨整合中的伤口愈合能力。

通过物理或化学技术进行的表面改性可以提高PEEK表面活性,目前,主要的表面改性方法有辐射处理法、等离子体处理法和化学溶液处理法等。

辐射处理法具有高分辨率、高操作速度、低成本等特点,可以提高PEEK的表面活性。如有人应用脉冲激光对PEEK表面进行改性处理,发现随着激光功率强度的增加,PEEK表面的接触角减小,自由能和剪切粘接强度相应增大。

还有研究在紫外线的照射下将透明质酸甲基丙烯酸制备在PEEK表面,表明处理后 的PEEK表面具有较好的生物相容性和促干细胞成骨分化能力。

通过紫外线引发的接枝聚合,在PEEK表面制备一层丙烯酸 (AA)聚合物,结果发现AA可通过紫外线照射接枝到PEEK表面,经过改性的PEEK表面润湿性和摩擦学性能都得到改善,改性后的PEEK摩擦系数约为0.021,而未经处理的PEEK摩擦系数约为0.282。

激光辐射和紫外线辐射具有反应速度快、加工成本低等特点。此方法可通过引入目标官能团来官能化聚合物表面,而不改变其整体性质,进一步改善PEEK的表面活性。

通过等离子体处理的表面改性被广泛用于聚合物材料。有研究应用等离子处理法对PEEK进行改性。结果表明,在PEEK等离子体表面存在极性基团 (C=O和COO),且这种极性基团的浓度与表面自由能存在一定的相关性。经等离子体处理的PEEK表面的极性基团的浓度较高,进一步增加了表面自由能。

Gan Kang 等研究发现,氮气等离子体表面改性对PEEK的纳米级形貌和表面化学性质有显著影响,可增强其生物活性和抗菌性能。

A. Dupuis等研究等离子体气体分别为空气、氮气和氩气,结果表明,在基材表面上接枝的极性官能团的性质取决于所用的气体,氮气和空气等离子体处理可显著提高PEEK表面活性。使用空气作为等离子体气体在工业应用中非常方便,可大大降低制造成本,且可将表面均匀化处理,对环境未造成危害。

此外,化学溶液处理法也可以改善 PEEK 的性能。Liu Lyuhua等对PEEK进行了表面磷酸化,结果表明,30%的磷酸改性处理的PEEK具有最优的表面活性,为骨再生提供了更有利的表面,这增加了骨科和牙科植入物在未来临床应用中的潜力。

除了单一的处理方法外,研究人员还将物理处理法和化学处理法相结合对PEEK 进行改性处理。比如通过将等离子体处理法和化学处理法结合制备了磷酸盐改性的PEEK。结果表明,其疏水性表面改性为亲水性表面,同时保持了原始的表面形貌和粗糙度。与未处理的PEEK相比,拉拔力增加了一倍。

填充改性

填充改性通常是在原材料中添加增强材料以达到改性的目的。针对PEEK的填充改性,可在原材料中添加纤维、金属氧化物、无机填料等。该方法可以改善PEEK的部分缺陷,在很大程度上提高材料的综合性能。

1.纤维

碳纤维 (CF) 增强的热塑性聚合物复合材料具有优异的性能,如高刚度和高强度、良好的可加工性、低的热膨胀系数等。研究人员将CF添加到PEEK中以提高PEEK 的摩擦学性能。

Zhao Xiaoduo 等采用热压成型法制备了PEEK/CF复合材料,结果表明,复合材料的水接触角比纯 PEEK 的小,表面润湿性提高,且当 CF 含量为25%时复合材料的摩擦系数和磨损率最低,分别约为 0.11和 2.5×10-6mm3/(N·m) 。

玻璃纤维 (GF) 因具有高刚度、高模量和高的承载能力等特点而被作为增强材料用于增强聚合物材料。

Li Enzhong 等研究了GF增强PEEK复合材料在干摩擦和水润滑条件下的摩擦磨损行为。结果表明,随着载荷的增加,PEEK和PEEK/GF复合材料的摩擦系数和磨损率逐渐增大,最终趋于稳定。与纯 PEEK 相比,PEEK/30%GF复合材料在水润滑条件下的摩擦系数和磨损率分别为 0.11和5×10-5mm3/(N·m) 。

2.金属氧化物

耐磨颗粒通常具有高硬度、高脆性等特点,如ZrO2,SiO2等陶瓷颗粒,在PEEK中填充金属及其氧化物可以提高其力学性能和摩擦学性能。

将ZrO2添加至PEEK中可提高复合材料的显微硬度,改善复合材料的摩擦学性能。Song Jian等研究表明,5%的ZrO2纳米颗粒填充的PEEK复合涂层的摩擦系数最低,约为0.12,与纯PEEK相比,降低了49%,PEEK/ZrO2复合涂层的磨损机理为粘着磨损和轻度磨料磨损。ZrO2纳米颗粒的加入提高了复合材料的硬度,从而改善其摩擦学性能。

为了进一步提高复合材料的性能,还可以将金属氧化物颗粒和纤维增强相同时填充在PEEK中,利用增强相的复合效应改善PEEK性能。Peng Chunzheng等采用双螺杆挤出法制备了纳米ZrO2颗粒增强PEEK/CF复合材料。结果表明,掺入纳米ZrO2 颗粒可有效提高复合材料的拉伸性能。当ZrO2含量为10%时,复合材料的拉伸强度和拉伸弹性模量分别为150MPa和11GPa,分别提高了16.5%和28.19%。纳米ZrO2的引入通过降低CF界面上的应力集中而有效地抑制了CF的失效,在较高的滑动速度下可以实现低摩擦系数。

SiO2纳米粒子和ZrO2纳米粒子具有相似的物理性质。Liu Houbao等在含有7.5%的短碳纤维(SCF)增强PEEK中添加7.5%的SiO2纳米粒子,结果表明,SiO2纳米粒子改善了纤维与基体之间的弱界面粘结,由于填料与基体之间的较强界面相互作用,PEEK/SCF/SiO2复合材料的摩擦系数和磨损率分别为0.16和0.62×10-6 mm3/(N·m),与未添加SiO2的复合材料相比分别降低了16% 和29%。

3.无机填料

石墨具有优异的导电性、导热性、化学稳定性以及自润滑性等。因其优异的性能被作为增强相添加在各类材料中。

PEEK中添加石墨可改善复合材料的摩擦学性能,研究人员对此进行了大量研究。Shang Yingshuang等制备了PEEK/石墨复合材料,研究表明,与纯PEEK相比,PEEK/石墨的摩擦系数较低,这是由于在摩擦磨损过程中石墨的典型层状结构在复合材料的表面形成自润滑膜。当石墨含量为25% 时,复合材料的摩擦系数和磨损率最低,分别为0.35和7.0×10-6mm3/(N·m)。此外,石墨的粒径越小,界面结合越好,可有效地提高复合材料的耐磨性和力学性能。

Lin Leyu 等制备了PEEK/SCF/石墨复合材料并研究其摩擦学性能。研究结果表明,当添加SCF和石墨质量分数均为10% 时,复合材料的摩擦系数约为 0.15。这 主要是因为在摩擦过程中,复合材料表面生成一层自润滑膜。

MoS2同石墨一样都是良好的固体润滑材料。M.Zalaznik 等研究表明,当MoS2的含量为5%时,PEEK/MoS2复合材料具有最优的摩擦学性能,摩擦系数和磨损率分别为 0.45 和2.22×10-6 mm3/(N·m),与纯PEEK相比分别降低了25%和20%。MoS2和石墨对复合材料摩擦学性能改善的原因一样,都是在复合材料表面形成了一层具有自润滑性能的转移膜,降低了复合材料的摩擦系数和磨损率。

填充改性的优势在于制备复合材料时简单高效,可以利用多种材料的复合效应改善原材料的缺陷。但是在填充改性时应用纤维填充和无机材料填充往往会出现材料的相容性较差,如CF的非极性性质和低润湿性,使得CF与PEEK基体之间的界面粘合性较差,影响复合材料的综合性能。

聚合物共混改性

共混的基本原理是相似相溶原理,因此进行共混的材料之间溶解度值、表面张力大小必须相近。PEEK与其它高聚物材料共混制备的复合材料可以具备共混材料的综合性能,在此主要介绍PTFE、聚苯硫醚(PPS)和聚醚砜 (PESU)。

PTFE具有许多优异的性能,例如低摩擦,耐高温和稳定的化学性质,这使其成为理想填料。蔡振杰等通过高温模压的方法制备了PEEK/PTFE复合材料,随着PTFE含量的增加,复合材料的硬度和强度均有所下降,摩擦系数呈降低趋势,复合材料的磨损率先降低后升高,当PTFE的含量为5%时,复合材料具有最低的磨损量,实验在干摩擦条件下进行2h的磨损量约为1.0mm3。另有研究表明,与纯PEEK材料相比,添加25%PTFE的PEEK/PTFE复合材料的磨损率是前者的1/10。

PPS和PESU均属于高性能热塑性工程塑料,具有良好的力学性能及优异的耐化学药品性。Ma Zhonglei等通过熔融共混和挤出方法制备 PEEK/PPS 复合材料并研究其力学性能。研究结果表明,PEEK/PPS复合材料的拉伸强度和冲击强度都比纯PEEK高,复合材料的结晶度也高于纯PEEK。

M.Sharma 等制备了PEEK/PESU/CF复合涂层,研究结果表明,PEEK 的主要磨损机理为疲劳失效引起的微裂纹;无定形的 PESU 的磨损主要是由于塑性区的横向裂纹而引起的破坏,PESU的添加改善了纤维与基体的相容性,因此提高了其摩擦学性能。

聚合物共混改性与填充改性的共同特点是改性方式简单、高效、无污染。但是PEEK的共混改性只能局限于与其它高聚物的混合,限制了无机填料、金属及其氧化物等材料的添加,这在很大程度上限制了其硬度、强度等性能的提高。

今后在针对 PEEK 的研究工作中,应重视以下几方面的改性研究:

(1) PEEK 在生物医学领域的地位十分重要,PEEK 作为人工骨关节的替代品,其表面活性直接影响骨整合中的伤口愈合能力。可通过表面改性和制备复合材料等方式进一步研究PEEK基材料植入人体后,与宿主组织之间进行骨整合时PEEK的表面活性对细胞粘附和蛋白质吸收的影响情况。

(2) PEEK应用在工业领域时,可通过添加增强相并提高PEEK与纤维、无机填料以及金属氧化物等的界面相容性等方式,进一步改善PEEK的力学性能及摩擦学性能。

(3) 采用PEEK进行3D打印人工关节假体已有成功植入体内的案例,但关于其生物摩擦学性能研究较少,今后可应用3D打印技术成型PEEK材料人工关节假体,并进一步研究其生物摩擦学性能。

来源:Internet