您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-03-21 23:44

1.产生变形的原因

说得简单些就是因为在焊接过程中,由于钢材受热熔化后,由于热胀冷缩的原因使得钢材冷却收缩的过程中出现不平衡的收缩造成的。

2.焊接变形的影响因素

影响焊接变形的因素有很多,总结起来主要有材料、结构和工艺3个方面。

1)材料因素

主要是由于材料本身的物理特性造成的,尤其是材料的热膨胀系数以及屈服极限还有弹性模量等对材料的作用,膨胀系数越大的材料其焊接变形量就越大,弹性模量增大焊接变形随之减少,而屈服极限大的则会造成较高的残余应力造成变形增大。不锈钢的膨胀系数大于碳钢的膨胀系数,因此同等厚度的两种材料,不锈钢的焊接变形的趋势大于碳钢。

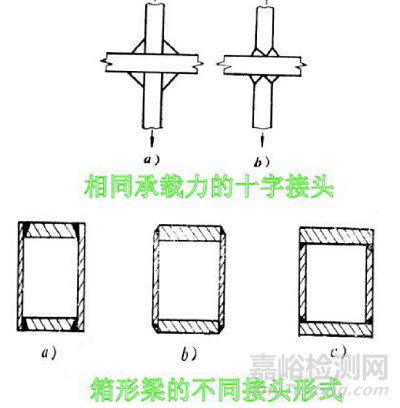

2)结构因素

焊接结构的设计对焊接变形的影响最关键,总体原则是随着拘束度的增加,焊接残余应力增加,焊接变形则相应减少。

3)工艺因素

主要影响的因素是焊接方法、焊接热输入(电流电压)、构件的定位或者固定方法、焊接顺序,焊接工装夹具的使用。影响最大的是焊接顺序。

3.焊接变形的控制

01设计措施

1)合理的选择焊接的尺寸和形式

在保证结构承载力的情况下,尽可能采用较小的焊缝尺寸,减少焊接热输入对材料性能的影响。

2)合理选择焊缝长度和数量

只要允许,采用型材、冲压件;焊缝多且密集的地方可采用铸-焊联合结构,可以减少焊缝数量。此外适当增加壁板的厚度,以减少肋板的数量,或者采用压型结构代替肋板结构,都可以防止薄板的结构变形。

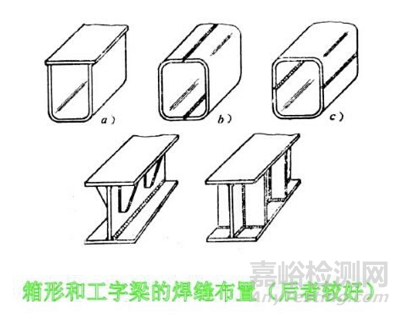

3)合理安排焊缝位置

安排焊缝尽可能采用对称于截面中性轴,或使焊缝接近中性轴,这对减少梁柱的挠曲变形优良具有好的效果。

02工艺措施

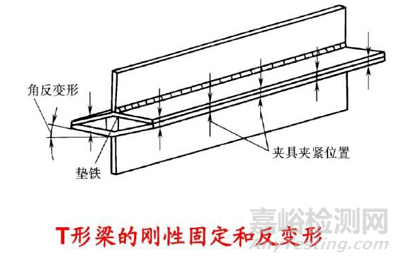

1)反变形法

利用反变形的方式来控制焊接变形是最常用的焊接方法。

2)留余量法

在下料时,将零件的实际长度或者宽度尺寸比设计尺寸适当加大以补偿焊件的收缩,此方法适用于防止焊件的收缩变形。

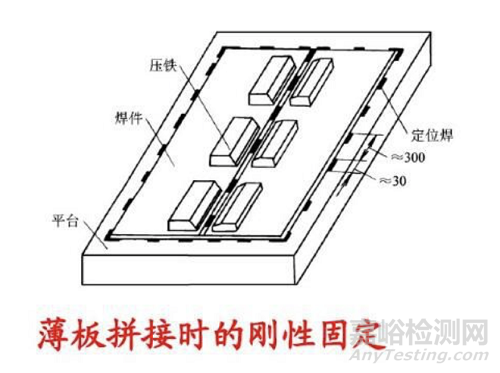

3)刚性固定

采用夹具或刚性胎具将被焊件尽可能地固定,可有效地控制待焊接构件的角变形和弯曲变形。

①将焊件固定在刚性平台上(适合于薄板拼接时的刚性固定)。

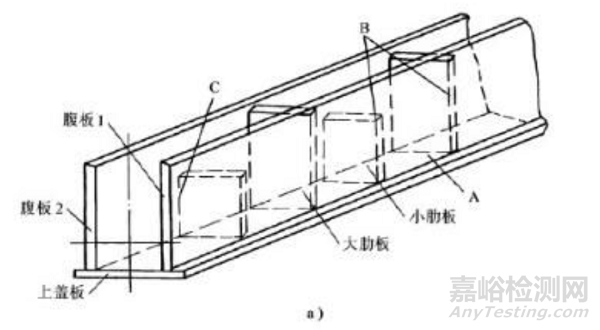

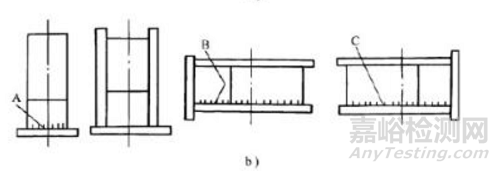

②将焊件组合成刚性更大或者对称的结构(适合T型梁等结构的控制)。

③利用焊接夹具增加结构的刚性和拘束。

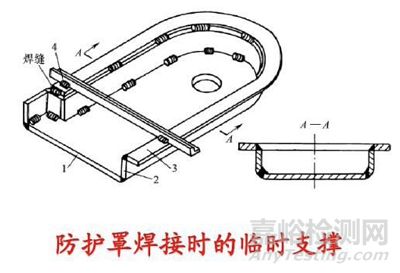

④利用临时支撑来增加结构的拘束。

4)选择合理的装配焊接顺序

装配顺序对焊接结构变形的影响很大。

①大型复杂的焊接结构,只要允许的条件下,把它分成若干个结构简单的部件,单独进行焊接,然后进行总装。

②正在施焊的焊缝应靠近结构截面的中性轴。

③对于焊缝非对称布置的结构,装配焊接时应先焊焊缝少的一侧。

④焊缝对称布置的结构,应由偶数焊工对称地施焊。

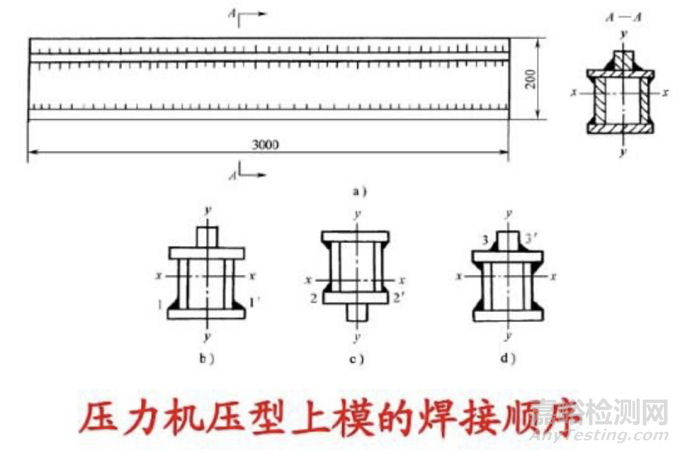

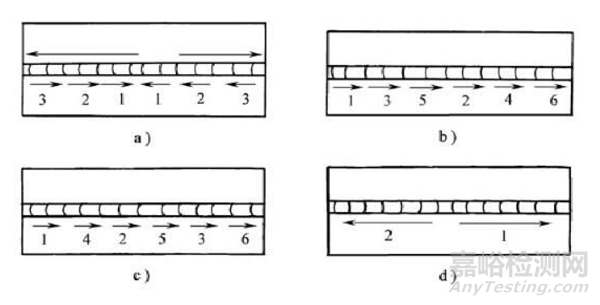

⑤长焊缝(1m以上)焊接时,可采用下图所示的方向和顺序进行焊接,以减少焊后的收缩变形。

针对焊接变形,我们应该在选择焊接方法及焊接工艺参数都应该予以注意,尽量选择焊接热输入小的方法及工艺参数,避免大的焊接参数及焊接方法使得焊接变形增加,大家还是要在实践中多多体会,多多总结。

来源:焊潮网