您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2016-12-01 08:58

摘 要:本文对浙江省某电厂一台锅炉上除氧器与管道连接部位开裂的问题进行了分析,发现该管道中一段较长管段的热膨胀没有被有效吸收,从而造成开裂部位应力集中。分析后提出了改进方案并结合应力分析软件计算了改进前后管道的应力状况,证明了该方案能够降低开裂部位的应力,减少产生裂纹的可能性,从而提高管道运行的安全性。

近年来,我国经济发展迅速。在我国电力行业中,电力需求日益增长,电网容量逐步扩大,电站锅炉装机容量加大,大批高参数、大容量机组应运而生,对各种机电设备及其连接管道可靠性和安全性的要求也越来越高。随着管径和壁厚的增大,管道所承受的压力和温度不断提高,这都对管道的设计提出了更高的要求。管道长期在高温高压工况下运行,如果设计不当,容易使得管道及管道与设备连接部位在运行过程中承受较大的载荷、弯矩和应力,从而发生材质疲劳及产生裂纹,严重时将造成事故,给电站员工的人身安全和国家财产带来严重威胁。因此开展应力分析来保证管道运行的安全性变得更为重要。

管道应力分析是管道设计的基础,其在管道优化设计及确保管道安全方面有着十分重要的作用。其主要功能是对所设计管道的强度、安全性等进行评价,为管道设计提供理论依据。对于电站锅炉管道,应力主要来源于管道承受内压力、外部载荷以及热膨胀等。在这些因素的共同作用下,管道应力形态非常复杂。因而,目前的管道应力分析通常需要借助应力分析软件(如Caesar II 等)在计算机上进行,通过管道应力分析与计算,研究管道在复杂应力形态下产生的力、弯矩及应力,从而评价管道安全性及进行优化设计。目前已经有不少这方面的研究已经开展。包括管道布置优化、支吊架失效分析及处理 和支吊架弹簧选型及优化等。

本文对浙江省某电厂一台锅炉上除氧器连接管开裂的问题进行了分析,并结合应力分析软件提出了改进方案。

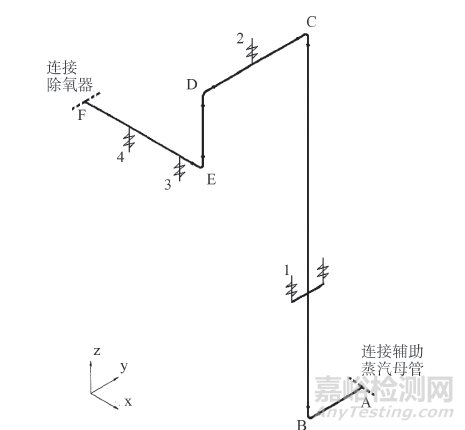

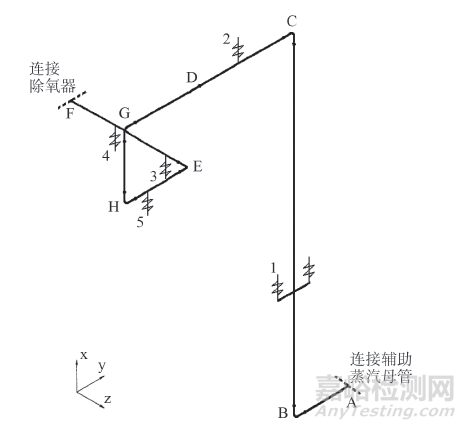

在电站锅炉系统中,除氧器是锅炉给水预处理系统中的重要设备, 在高温、高压条件下工作,内部含有一定压力的饱和水,如发生事故,可能造成较为严重的后果。在浙江省某电厂的一台锅炉上,出现了除氧器与管道连接部位开裂的问题。该除氧器及其连接管道的布置与走向如图1 所示。管道连接辅助蒸汽母管和除氧器,用于将辅助蒸汽送入除氧器加热给水,实现给水除氧。该管道总长为28.72m,为支撑管道重量及控制管道变形,沿程设置有4 个弹簧支吊架,其中1 号为双弹簧变力吊架,2 号为单弹簧恒力吊架,3 号、4 号则均为单弹簧变力支架。该管道的运行压力及温度分别为1.47MPa 和350℃。在长期运行过程中发现除氧器与管道连接部位(即F 点位置)的上部出现了一些裂纹。这些裂纹虽没有发展到非常严重的程度,但如果不采取措施任其扩展,则有可能造成较为严重的后果。因此必须对这一问题进行分析并进行整改。

图1 除氧器及其连接管道

2 原因分析及改进措施

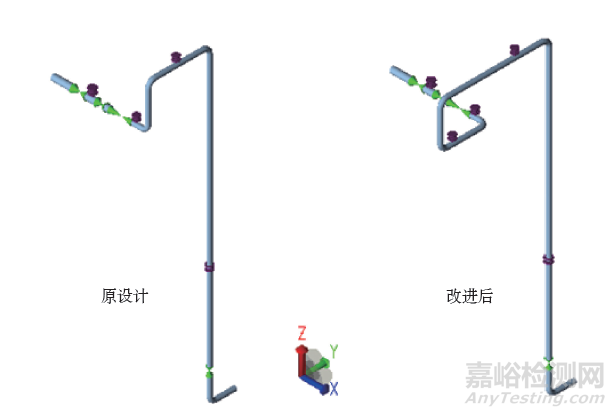

图3 原管道和改进后管道建模情况

表1 各支吊架参数

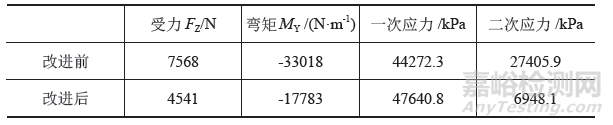

表2 F 点应力分析计算结果

4 总结与讨论

本文的主要工作是对浙江省某电厂一台锅炉上除氧器连接管开裂的问题进行了分析研究,并结合应力分析软件提出及验证了改进方案。主要结论有以下几点:

2)造成除氧器与管道连接部位应力集中的主要原因是该管道垂直上升段过长且在与设备相连之前没有足够的管段来吸收热膨胀。

3)本文提出了一种改进方案,对较长管段的热膨胀进行了有效吸收,减小了除氧器的受力及所承受弯矩,降低了应力水平,提高了除氧器在长期使用中的安全性。

作者:汤 琪 金南辉 钟丰平

第一作者简介:汤琪(1987 ~ ),男,博士,工程师,从事锅炉检验及运行优化方面的研究工作。

来源:AnyTesting