摘要:某汽车稳定杆在耐久试验过程中短里程就发生断裂失效,使用直读光谱仪、硬度计、光学显微镜和扫描电镜等设备对失效件进行理化检测、金相检验和断口分析,同时结合稳定杆加工过程对断裂原因进行了分析。结果表明,失效稳定杆的断口微观形貌主要呈沿晶状,扩展区域有疲劳辉纹,最后断裂处呈韧窝状。这主要是由于稳定杆加工过程中经过酸洗处理引入了氢,导致稳定杆先发生了延迟开裂,然后在耐久试验中产生疲劳裂纹并扩展,直至最终断裂。

关键词:稳定杆;沿晶断裂;疲劳;延迟开裂

汽车稳定杆是汽车悬架系统中的重要辅助弹性元件之一,主要用于减少汽车在高速转向时的横向倾斜,并改善汽车行驶稳定性和平顺性,防止发生过大的侧倾。其制造材料现大多采用中碳合金钢,通过淬火+中温回火得到回火屈氏体,硬度在45 HRC左右,以获得较高的强度和一定的韧性[1-3]。

某汽车新设计一款钢制空心稳定杆,材料为34MnB5钢,在道路耐久试验中短里程发生了多例断裂失效,断裂部位如图1所示。该稳定杆生产工艺主要为成型→淬火→中温回火→精整→喷丸→表面处理。为查明稳定杆断裂原因,防止类似失效再次发生,笔者对失效件进行了检测和分析。

图1 失效零件

Fig.1 The failed part

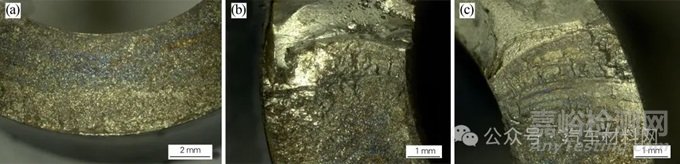

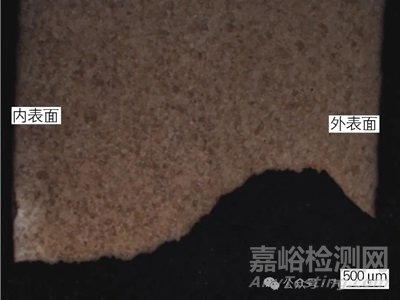

图3 清洗后断口的宏观形貌

(a)区域1;(b)区域2;(c)区域3

Fig.3 Macro-morphologies of the fractures after cleaning

(a) area 1; (b) area 2; (c) area 3

1、 试验过程与结果

1.1 宏观观察

稳定杆断裂发生在折弯处,此处属于应力集中最大区域。失效件的宏观断口形貌如图2所示。整个断裂面可以分为上下两个区域:下半部分的非瞬断区和上半部分的瞬断区,且非瞬断区和瞬断区的面积接近,其中非瞬断区断裂面较平,无明显塑性变形,表面有锈蚀,而瞬断区呈45°的剪切斜面。

图2 失效件的宏观形貌

Fig.2 Macro-morphology of the failed part

1.2 断口分析

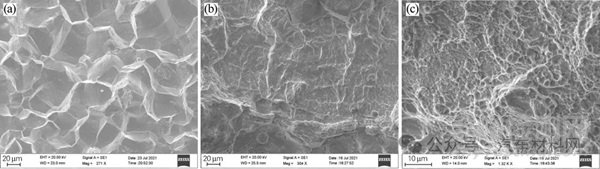

将失效件的断口进行清洗,利用体视显微镜和扫描电镜进行观察。其中非瞬断区区域1宏观形貌平坦,并伴有小刻面状特征,如图3(a)所示。非瞬断区末端区域2和区域3宏观形貌可见海滩纹,为疲劳开裂特征,见图3(b, c), 这是在交变载荷作用下,裂纹扩展形成的。

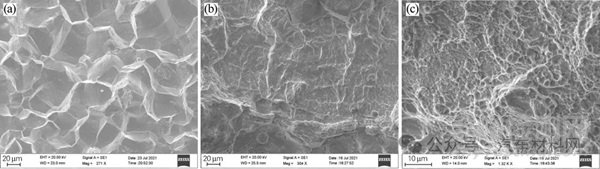

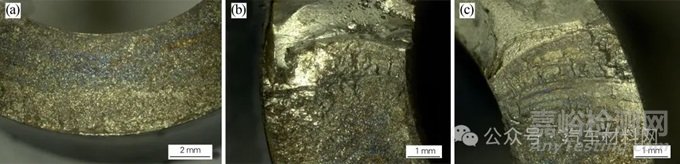

启裂区域1微观形貌如图4(a)所示,主要为冰糖状沿晶特征,为脆性断裂,与宏观形貌特征相吻合。区域2和区域3微观形貌有明显疲劳辉纹,如图4(b)所示。区域4为瞬断区,微观形貌为韧窝,如图4(c)所示。

图4 断口不同区域的微观形貌

(a)起裂区,沿晶形貌;(b)过渡区,疲劳辉纹;(c)瞬断区, 韧窝形貌

Fig.4 Micro-morphologies of the fracture in different zones

(a) crack initiation zone, intergranular morphology; (b) transition zone, fatigue striation; (c) transient fracture zone, dimple morphology

基于断口检测结果,可以判断,稳定杆先脆性开裂,以沿晶为主,然后在交变载荷下向两边疲劳扩展,当裂纹扩展到一定程度,承载面积变小后,最后发生过载断裂。

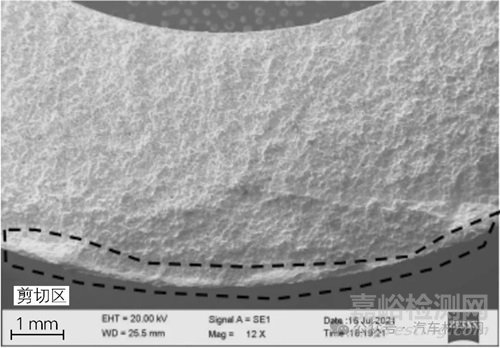

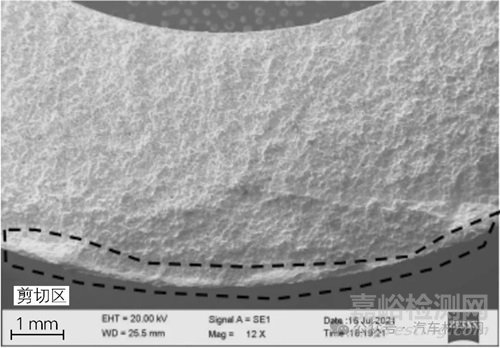

扫描电镜下观察区域1断口形貌,可以发现靠近外表面区域局部有细小的剪切区,如图5所示。一般情况下,剪切区是裂纹扩展后期断裂形成的,因此还可以判断开裂主要方向是从内侧向外侧扩展的。

图5 区域1断口宏观形貌

Fig.5 Macro-morphology of the fracture of the area 1

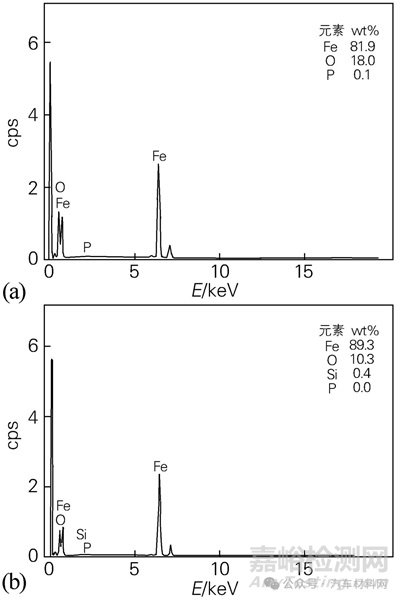

图6 断口内侧(a)和外侧(b)的次表面能谱分析结果

Fig.6 EDS results of inner(a) and outer(b) subsurface of the fracture

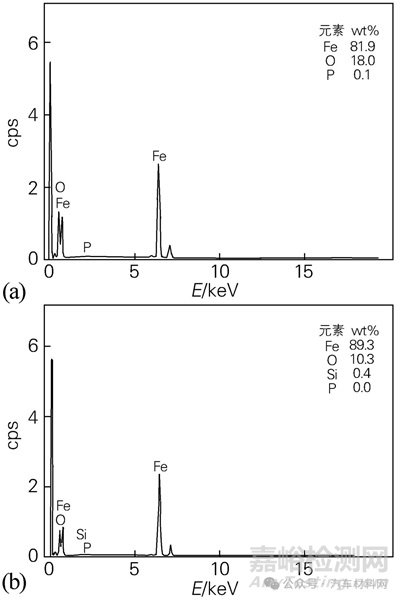

稳定杆表面处理会经过磷化和粉末喷涂。对稳定杆断裂面内外侧次表面进行能谱检测,其结果如图6所示。在断裂面的内外次表面均未检测到磷化处理的特征元素P和粉末喷涂的特征元素Ba[4-5],由此可见,在磷化和喷粉时,稳定杆未出现断裂。

1.3 理化检测

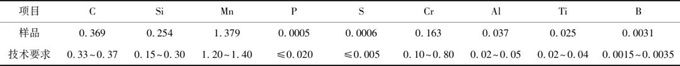

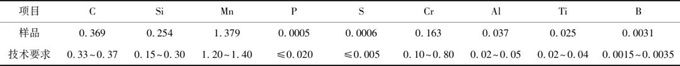

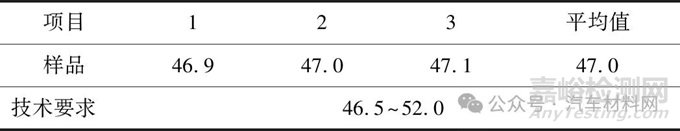

采用布鲁克光电直读光谱仪和威尔逊洛氏硬度计对失效件进行化学成分分析和硬度检验,结果如表1和表2 所示。检测结果均符合要求值。

表1 失效件化学成分分析结果与技术要求(质量分数,%)

Table 1 Chemical composition analysis results of the failed part and technical requirement (mass fraction, %)

表2 失效件硬度试验结果与技术要求(HRC)

Table 2 Hardness test results of the failed part and technical requirement (HRC)

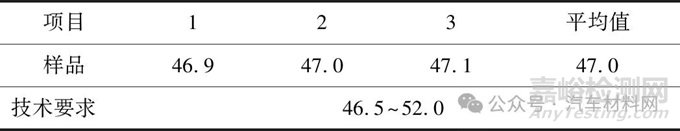

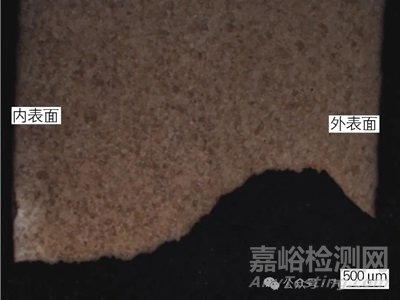

失效件沿轴向剖开制成金相试样,用4%硝酸酒精溶液(体积分数)侵蚀。利用ZEISS Axioimager A2M光学显微镜观察,可以观测到内外表面均无脱碳,显微组织为回火屈氏体,如图7所示,符合技术要求。

图7 失效件显微组织

Fig.7 Microstructure of the failed part

2、 分析及讨论

通过上述检测结果,从断口形貌来看,稳定杆先发生大面积的脆性断裂,以沿晶为主,然后在工作载荷下在较小范围内疲劳扩展,最后发生过载剪切断裂。查找初始脆性断裂原因是分析此次失效的最重要一环,而沿晶脆性断裂类型有很多,包括:应力腐蚀、淬火开裂、延迟开裂等[6-8]。

应力腐蚀断裂必须有腐蚀介质的存在,而稳定杆开裂是从内侧起源,同时内部又是密封,不存在腐蚀介质,因此应力腐蚀引起开裂的可能性较小,断口表面的锈蚀应该是失效后发生的腐蚀。

稳定杆通过通电加热,又有红外测温,如果温度出现异常,无法进行淬火操作。同时,多次淬火温度和介质的模拟试验也未能再现开裂的情形。此外,如果是淬火开裂,断裂面在后续工序经过磷化和粉末喷涂处理时,断口上会残留P元素和Ba元素,而基于能谱检测结果来看,断裂面并未检测到这些特征元素,因此断裂是发生在稳定杆加工完成之后,所以不会是淬火开裂。

延迟断裂,又称滞后断裂,是指材料在静应力作用下,经过一段时间后突然发生脆性破坏的一种现象。其影响因素主要有:①材料强度,一般认为抗拉强度超过1000 MPa,硬度大于40 HRC的零件就具有延迟断裂倾向,材料强度越高,延迟断裂敏感性越高;②微观组织一般为马氏体组织或其回火不充分的组织,这种组织延迟断裂敏感性更强;③成形加工过程中产生的残余应力,这也会增加延迟断裂敏感性;④环境,如在含有H2、H2S气体、水介质等环境下服役,或者制造过程中酸洗、电镀和焊接中渗入氢[9-10]。

进一步调查零件生产过程发现,该批试验件热处理完成后没有及时进行表面处理,存放时间过久,表面锈蚀较多,供应商未经客户同意,将零件进行酸洗除锈。该稳定杆热处理后硬度47 HRC,有较高的延迟断裂敏感性,工艺上应该避免氢的引入,而实际加工过程却经过酸洗处理,这就会导致稳定杆发生氢致延迟断裂。

3、结论与建议

1) 失效稳定杆先发生延迟开裂,然后在交变载荷的作用下发生疲劳扩展,直至最后过载断裂。延迟开裂的原因是由于稳定杆热处理后本身硬度较高,后又经过酸洗,引入了氢,从而发生延迟断裂。

2) 建议供应商严格按照要求生产加工零件,尤其对于高强度零件,特别要注意避免氢的引入,如酸洗,电镀等,从而避免发生延迟开裂。后续正常生产的稳定杆再未发生该类型失效。

参考文献:

[1] 翟崇琳, 苗 进. 60Si2MnA汽车扭杆弹簧的热处理工艺[J]. 金属热处理, 2015, 40(10): 211-214.

[2] 李迎超, 叶 又, 魏一凡, 等. 乘用车稳定杆耐久试验断裂失效分析[J]. 理化检验: 物理分册, 2020, 56(6): 48-50.

[3] 聂小龙, 高加强, 孟开仁, 等. 60Si2Mn弹簧钢的断裂失效分析[J]. 金属热处理, 2021, 46(8): 246-249.

[4] 卢培浩. 超细硫酸钡在涂料中的应用研究[J]. 开封大学学报, 2004, 18(3): 95-96.

[5] 王 政, 刘合翠. 功能性填料—Blanc Fixe系列硫酸钡在涂料, 油墨行业大放异彩[J]. 精细与专用化学品, 2014, 29(5): 52-53.

[6] 张 栋, 钟培道, 陶春虎, 等. 失效分析[M]. 北京: 国防工业出版社, 2008: 192-194.

[7] 刘瑞堂. 机械零件失效分析[M]. 哈尔滨: 哈尔滨工业大学出版社, 2005: 54-57.

[8] 米振莉, 薛 瑶, 吴彦欣, 等. 基于Dynaform软件的TWIP钢延迟断裂研究[J]. 金属热处理, 2014, 39(6): 126-129.

[9] 穆妍君, 杨 峻, 文翰剡. 30CrMnSiA钢螺栓的断裂失效分析[J]. 金属热处理, 2014, 39(1): 141-143.

[10] 张 斌, 陈小工, 胡四军. 汽车零部件氢致断裂的分析及预防[J]. 理化检验. 物理分册, 2010, 46(4): 271-273.

作者:刘华东1, 邵百明1, 黎军顽2(1上海汽车集团股份有限公司乘用车公司;2上海大学材料科学与工程学院)