摘要

氛围灯发光均匀性是氛围灯配光要攻克的主要难点。本文基于直射式、反射式、透射式氛围灯的不同光学形式和布局,研究了影响其均匀性的主要问题点,如光导微结构加工不到位、工艺问题、发彩、亮斑或暗斑、透过率问题等,并展示了问题及对应情况,提出了解决这些问题的实用措施,方便大家设计出均匀性更好的各种氛围灯,促进氛围灯行业的发展。

关键词:均匀性; 氛围灯; 直射; 反射; 透射; 光导; 色散

随着汽车技术的不断发展与更新,顾客视觉感官需求也在不断提升。汽车内饰氛围灯作为表达汽车内饰风格的主要灯光语言,近年来款式越来越多样化,为了达到不同的驾驶体验效果,其光学形式也在不断迭代更新。不同安装部位的氛围灯可以通过驾驶员的个性化需求呈现不同的灯光效果,为驾驶体验带来愉快放松的感觉。

传统车型汽车内饰氛围灯一般安装在仪表板、中控台以及车门扶手、车门门板、顶棚等位置,近年来氛围灯的应用更是普及到空调出风口、杯架、座椅、副仪表、杂物箱、脚踏等各个部件[1-2]。氛围灯的核心零部件是光导,其决定了照明的效果,工作原理是全内反射,但光线在光导中的传输会发生衰减,导致进光端明显亮于出光端,且光导越长,亮暗差别越明显,从而造成发光不均匀。所以均匀性是汽车内饰氛围灯的最大难点。

汽车内饰氛围灯按照发光形式主要可分为直射式、反射式和透射式3种形式[2-3]。直射式氛围灯主要采用光导形式,原理为LED光源发出的光线经过光导和灯罩(一般为扩散材料)后直接进入观察者视觉范围。反射式氛围灯又可分为点光源形式和光导形式,点光源是LED光源发出的光线经过灯罩后反射至车身被照面后进入观察者视觉范围,光导式是LED光源发出的光线经过光导或光导和灯罩(一般为扩散材料)后再反射至车身被照面后进入观察者视觉范围。另外,光导的材料通常分为硬质光导和柔性光导两种[4-5],柔性光导由于成本较高,结构固定困难等问题一般较少使用。透射式氛围灯与前两者的区别主要是在光导或者光导板外布置一层带有特殊工艺和个性图案的透光膜片,在白天不点亮状态下隐藏于内饰板下,夜间点亮则可呈现不同颜色不同状态的发光图案,视觉体验更丰富。

影响上述3种不同类型的氛围灯点亮均匀性的因素有同有异,本文主要研究这3种类别氛围灯的照明均匀性,提出改善均匀性的措施。

直射式氛围灯

光学形式与布局

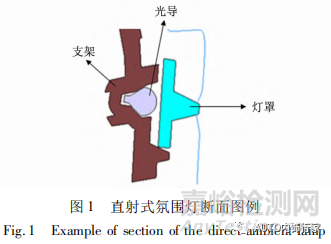

如图1所示,直射式氛围灯通常由LED模组,光导,扩散材料灯罩,光导支架以及车身盖板这几部分零部件组成,其工作原理是光线由LED模组发出,经光导光学齿反射和折射,照射到扩散材料灯罩表面,形成一条亮度均匀的光带;或由LED密布在扩散材料灯罩后方,通过控制LED与扩散材料透光灯罩的间距和灯罩的扩散性,从而达到均匀的发光效果。LED密布方案近年来由于成本较高,空间需求大等问题已经逐渐被市场淘汰,目前市场主流趋势多采用光导直射方案,均匀性效果和亮度都较佳。

影响均匀性因素的常见问题点及解决措施

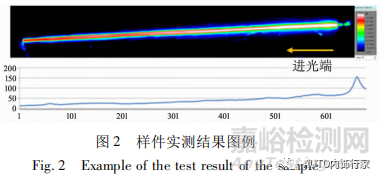

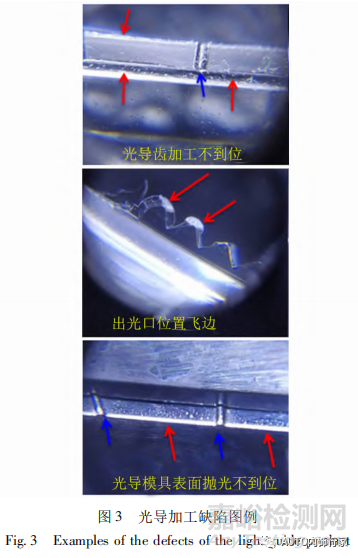

光导点亮灯光不均( 头亮尾暗) ( 图 2、图 3)

原因:由于光导加工过程中光导齿加工不到位,例如R角未达到设计要求,光导齿注塑欠注,有飞边、留痕等缺陷,或光导模具抛光不彻底等原因(见图3),造成能量在光导前部损失过多,光线无法传输至光导末端,影响均匀性效果。

解决措施:对产品R角,齿高,粗糙度进行测试,与设计数据对比,模具进行修整与抛光。

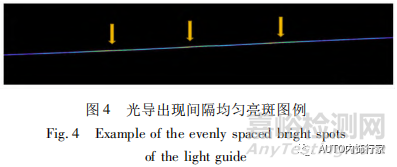

光导点亮出现间隔较均匀的亮斑或暗斑( 见图4)

原因:

1)在生产过程中光导与光导支架卡角尺寸干涉,或发光面与内饰配合件干涉,两者触碰挤压导致光导损伤,形成亮斑;

2)卡角亮斑加上周边区域由于亮斑光线损耗过多,形成暗斑。

解决措施:

1)在保证结构强度稳定的前提下,尽量减少光导与支架之间的卡角,或将安装卡角设置在非出光区域。

2)设计过程中预留一定程度间隙,避免0贴,防止后续因为产品变形等原因导致干涉。

3)光导设计中与内饰配合件之间预留公差,防止两者过盈导致干涉。

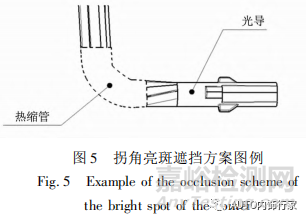

光导头部有较明显亮斑( 见图 5)

原因:

1)由于空间不足导致光导拐角漏光形成亮斑;

2)由于注塑过程中浇口修剪不平整导致漏光。

解决措施:

1)在光导拐角处增加挡光护套(如热缩管等);

2)优化浇口修剪工艺,或将浇口移动至尽量远离出光区域。

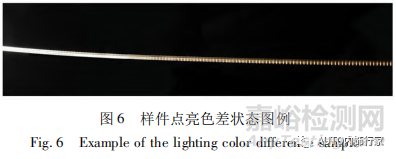

点亮过程中光导头尾色差较大,尾部发黄影

响光色均匀性( 见图 6)

原因: 光导在注塑过程中,模温或料温过高,打料 过程中烘料时间过长,导致材料发黄。

解决措施: 根据光导长度调试工艺,控制裸光导点亮状态头尾色差△Cx、△Cy 在 0. 02 以内,使用体积小的料筒,缩短烘料时间。

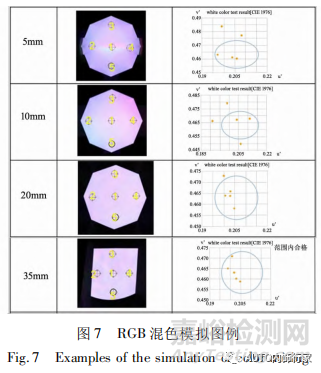

光导出光面前端部分颜色发彩

原因:由RGB三色芯片发出的光线进入光导混色距离不够,导致混色不够充分,形成色散现象。

解决措施:设计模拟过程中在光导进光端预留足够的混色距离(通常不低于30mm)以保证RGB三色的充分融合(见图7),且混色区不建议设计光导微结构,尽量保证出光面的光洁。

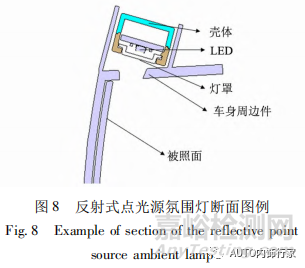

反射式点光源氛围灯

光学形式与布局

如图8所示,反射式点光源氛围灯通常由LED模组、扩散材料灯罩、壳体、车身周边件、被照面这几部分零部件组成,单色光的点光源氛围灯就是常见的室内灯,这里写的是RGB光源的反射式点光源氛围灯。其工作原理是光线由LED模组发出,照射到扩散材料灯罩表面,经过车身周边件的开口照到被照面上。因为光源为RGB,就注定了不能加光学花纹,灯罩也必须是光面,否则就会发生色散。

影响均匀性因素的常见问题点及解决措施

被照面上照亮后色散( 见图 9)

原因:反射式RGB点光源氛围灯因为结构上没有空间来提升混光效果,点亮时灯罩出光面上的光是色散的,灯与被照面的距离短时被照面上照亮后也是色散的。

解决措施:灯罩厚度加厚或者换扩散性更好的散射材料来提升混光效果。

同样的灯无法满足不同位置的亮度值、照亮

区域和效果一致( 见图 10)

原因:不同位置处灯与被照面的距离、角度不一致,不同位置的被照面面型也不一致。

解决措施:调整不同位置的灯的摆放和车身周边件的开口形状和尺寸。

反射式光导氛围灯

光学形式与布局

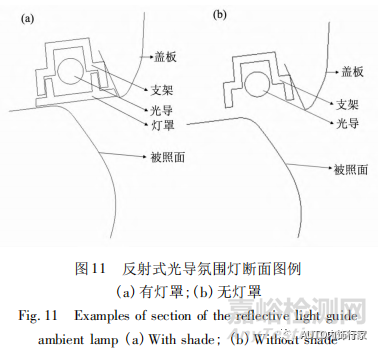

反射式光导氛围灯有两种结构。一种是由LED模组、光导、扩散材料灯罩、光导支架、盖板、被照面这几部分零部件组成,如图11(a)所示,其工作原理是光线由LED模组发出,经光导光学齿反射和折射,照射到扩散材料灯罩表面,形成一条亮度均匀的光带,再照到被照面上,在被照面上形成一片横向亮度均匀、纵向亮度渐变的照亮区域,观察者可以做到只见灯光不见灯,更符合现代人的审美需求,越来越受到主机厂的青睐。另一种结构是由LED模组、光导、光导支架、盖板、被照面这几部分零部件组成,如图11(b)所示,其工作原理是光线由LED模组发出,经光导光学齿反射和折射,照射到被照面上,在被照面上形成一片横向亮度均匀、纵向亮度渐变的照亮区域,这种结构可以节省空间,还可以减少一个灯罩件来降低成本,所以这种结构的反射式光导氛围灯采用得更多。

影响均匀性因素的常见问题点及解决措施

反射式光导氛围灯,特别是图 11( a) 的结构,和 直射式氛围灯拥有一样的氛围灯灯体结构,所以直射 式氛围灯影响点亮均匀性的问题点及其对应的解决 措施也同样适用于反射式光导氛围灯。下面列举一 些其他的影响点亮均匀性的关键问题点及其对应的 解决措施。

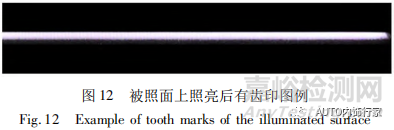

被照面上照亮后有齿印,点亮灯光不均( 见图12)

原因:

1)由于空间不足,光导与被照面距离太近;

2)光导过长,能量无余量,齿间距无法缩小。导致光导齿的齿印都清晰地投到了被照面上,点亮灯光不均。

解决措施:

1)有灯罩结构时可以把灯罩材料换成扩散性更好的散射材料。

2)光导齿上加左右扩散,把从光导齿出射的光扩开。

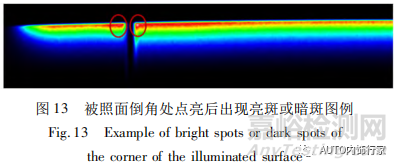

被照面倒角处点亮后出现亮斑或暗斑( 见图13)

原因: 被照面倒角处与被照面上其他区域的曲率不连续,面型不光顺,光打到这个位置的亮度值和其 他位置不一样,即产生亮斑或暗斑。

解决措施: 找到光导上照到被照面倒角处对应的光导齿,单独调整这几根光导齿的结构,优化到均匀 的状态,注意这几根齿和周边其他齿的结构要慢慢渐 变,齿的结构突变也会导致在其他观测角度出现亮斑 和暗斑。

被照面点亮后一端存在暗区( 见图 14)

原因:

1)左端开口缝隙比其他区域小,导致左边亮度低,出现暗区;

2)空间限制,光导无法与被照面平行,左端光导需要拐弯上抬或后移,导致左边亮度低,出现暗区。

解决措施:

1)尽早提醒客户问题点,建议客户调整开口缝隙至尽量一致或将该区域改为不出光、减小出光长度;

2)将拐角半径增大即光顺光导趋势使曲率慢慢渐变;

3)根据点亮结果优化光导齿参数来从设计方案上增大亮度值。

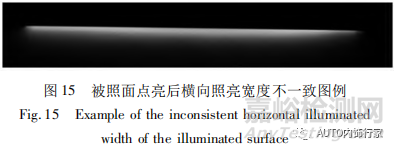

被照面点亮后横向照亮宽度不一致( 见图15)

原因:

1) 被照面趋势不一致,横向中间处被照面纵向上斜率小,两侧斜率大趋于竖直,导致中心照亮宽度比两侧大;

2) 被照面趋势不一致,横向中间向内凹,造型限制,光导到被照面距离不等,导致中心照亮 宽度更大,最终使得横向照亮宽度不一致。

解决措施:

1) 尽早提醒客户问题点,建议客户优化被照面趋势使得横向、纵向差异变小;

2) 优化光导齿长度,从设计方案上优化点亮宽度至一致。

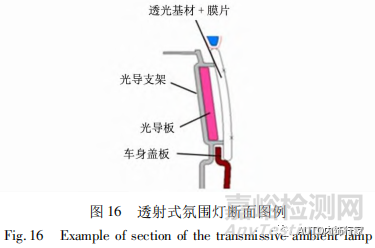

透射式氛围灯

光学形式与布局

如图 16 所示,透射式氛围灯通常由 LED 模组、 光导或光导板、光导支架、透光基材和透光膜片,以及 车身盖板这几部分零部件组成。其工作原理是光线由 LED 模组发出,经光导或光导板光学齿反射和折射,照射到透光膜片上形成一片较为均匀的面光源, 再通过透光膜片的图案形成带有丰富造型的律动点 亮效果。

影响均匀性因素的常见问题点及解决措施

由于透射式氛围灯与直射式氛围灯有一些共性问题点(如点亮不均,亮暗斑明显,头尾色差,色散现象)在设计及开发过程中的解决方案类似,在此不再赘述。下面列举一些个性问题点。

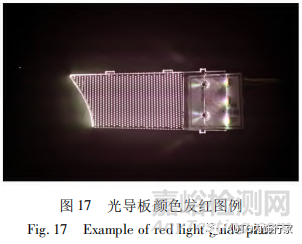

光导/光导板点亮颜色整体发红( 见图 17)

原因: 光导板变形导致光导进光端与 LED 间距过小,发生碰撞,导致 LED 颗粒温度过热,散热出现异常,产生颜色偏差。

解决措施:

1) 设计阶段规范 LED 与光导之间最 小间距,保证热量无风险;

2) 设计过程中为实际产品 预留一定的变形量公差,降低风险;

3) 批产件检测产 品变形量、克重等因素,确保产品满足设计状态;

模具工艺提前考虑产品变形收缩率等因素,并配合批产件调整工艺。

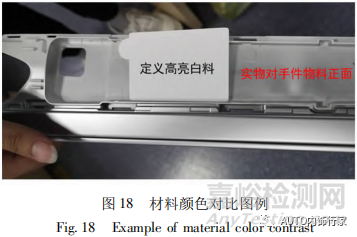

点亮整体亮度偏低( 不满足设计状态)

原因:

1) 透光膜片透过率低于设计状态,导致亮 度值不满足设计要求;

2) 光导支架材料反射率低于 设计状态( 颜色与定义材料不符) ( 见图 18) ;

3) 光导 齿加工不到位,导致光损失较多。

解决措施:

1) 优化膜片工艺,为保证生产偏差,定义透过率公差带;

2) 设计过程中按照材料样板实测反射率等光学参数,保 证实物材料特性与光学提供的样板符合;

3) 对产品R角,齿高,粗糙度进行测试,与设计数据对比,模具进行修整与抛光。

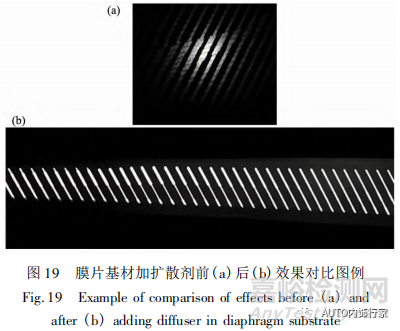

点亮时透过膜片点亮效果出现斑点状态( 见图 19)

原因: 膜片基材为透明聚碳酸酯( PC) + 膜片,无法遮挡光导板光学微结构点亮的图案。

解决措施: 在膜片透明 PC 基材中添加一定比例 的扩散剂,使光线进入基材发生散射,消除光导板花 纹本身的亮点,达到均匀图案的效果。

结 论

本文基于直射式、反射式、透射式氛围灯的不同光学形式和布局,详细列举了影响各种形式氛围灯均 匀性的问题点,并针对每项问题点产生的原因进行了明确的分析,基于不同种类的问题点都提出了针对性的解决措施,对于氛围灯的设计和整改经验有了更清晰的参考案例,有利于后续同类型光学方案的参考和优化,便于提升设计效率,缩短生产周期,对内饰氛围灯行业内产生的共性问题具有深刻的参考意义,有助于促进车灯内饰灯具行业的发展。

【参考文献】

[1] 孙 亮. LED 车内氛围灯的现状及发展趋势[J]. 中国照明电器,2017( 6) : 35 - 37.

[2] 盛红金,马 良,李志刚等.汽车内饰氛围灯结构设计和发展趋势[J]. 汽车电器,2020( 4) : 63 - 64.

[3] 蔡 慧 娟,唐 树 明,邢艳. 一 种 汽 车 氛 围 灯: CN209146833U[P]. 2019 - 07 - 23.

[4] 曹 婧.固态光源助力 3M 柔性灯纤氛围灯技术[J]. 汽车与配件,2017( 23) : 68 - 69.

[5] 王 莎.浅析汽车内饰内氛围灯的设计和应用[J]. 汽车实用技术,2019( 19) : 129 - 130.