质量方面有些术语和定义仅一字之差意义却相差甚远,体系的人应力求能准确区分这些术语的定义,以提现体系人严谨的精神,并能正确的运用到工作当中去。

1、不合格与缺陷

不合格定义有一种,而“缺陷”的定义有多种。因此,千万谨慎使用缺陷这个词,尤其是对外交流时。

不合格的定义:产品一种或多种质量特性偏离了规定的要求或缺少要求的特性。这里,规定的要求包括成文的和不成文但是产品通常隐含的两种。

产品质量法对于缺陷的定义:缺陷是指产品存在危及人身、他人财产安全的不合理的危险。用这个定义,不合格品不一定有缺陷,而(比如汽车整车或者其他安全项)合格品也未必没有缺陷(就看要求的检验项目是不是科学合理了)。

产品质量法:

根据产品的生产、制造过程,缺陷可以分为设计上的缺陷、原材料的缺陷、制造上的缺陷、指示上的缺陷和科学技术尚不能发现的缺陷。

设计上的缺陷是指产品在设计存在着不安全的、不合理的因素。例如结构设计不合理,材料选择不当,有关参数计算失误,安全系数考虑的不充分等等。设计上的缺陷往往是导致产品存在潜在危险的根本因素。

制造上的缺陷是指产品在制造过程中未达到设计精度要求,或者不符合设计规范,加工工艺存在问题等,致使产品存在不安全的因素。

指示上的缺陷是指产品的警示说明、警示标志等产品标识未能清楚地告知使用人应当注意的使用方法,以及应当引起警惕的注意事项,以便预防不安全因素;或者产品使用了不真实的、不适当的甚至是虚假的说明,致使使用人遭受损失。这是产品在指示方面存在的缺陷。

综上所述,产品缺陷的实质性含义,是产品存在着不合理的危险。

2、PPM与DPPM

工作中经常遇到PPM与DPPM混用的情况,当你真正理解了PPM和DPPM的计算方法和涵义后,你就知道何时使用PPM何时使用DPPM了。

首先我们来看看定义:

PPM:part per million——百万分之一:强调的是不良品比率;

DPPM:defected part per million——每百万分的缺点数:强调的是产品的缺点数;

DPU:defected per unit——单件产品缺点率;

DPO:defected per opportunity——单件产品机会缺点率;

DPMO: defected per million opportunity——每百万次机会缺点率。

其实PPM与DPPM具体的差异,就是由传统的着重不良品具体到追踪不良项目(撇开单个产品,而以追求不良项目数为重点)的转变,这种变化可以找到的巨大的改善空间。这也是很多个公司转成DPPM OR DPMO的原因。

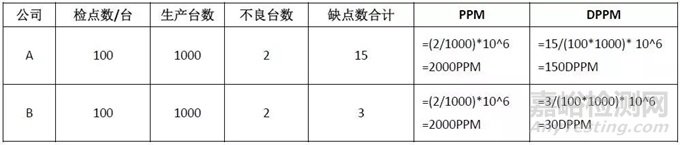

为了更好的说明PPM与DPPM的区别,简单举个例子,A,B两家公司生产同一款产品,假设 A公司和B公司各检验1000台产品(每台检验50个检点),均发现有2台不良品,A公司在2台不良品中共发现了15处不良项目(缺点数),而B公司在2台不良品中仅发现了3处不良项目(缺点数),按照PPM定义,A,B公司产品不良率都是:(2/1000)*1000000=2000PPM,那么问题来了,这两家公司的质量水平都是一样吗?如果你是客户你会选择哪家供应商?

在这种情况下,PPM已经不能区分两家公司的质量水平了,而DPPM可以解决这个问题了,以下是PPM和DPPM的计算过程。

通过上述计算得出,单从DPPM方面考虑,B公司的质量水平要高于A公司。

最后总结一下,PPM和DPPM的区别在于,你对产品质量水平是着眼考虑不良品呢(前者),还是着眼考虑缺点数(后者)呢?

3、有效性和效率

有效性和效率的定义:

有效性:完成策划的活动并得到策划结果的程度。

结果与策划的符合性越高,有效性就越好。

例如,本月准时交付率:90%。该指标是衡量有效性的指标,本月计划100次交货,结果只有90次准时交付。得到策划结果的程度为90%。

效率:得到的结果与所使用的资源之间的关系

是投入——产出而言的。投入少,收获大,效率就高。

例如,本年度新产品开发数量:5个。该指标是衡量效率的指标,投入了1年的时间,1千万的研发成本,得到了5个新产品。

通常情况,结果为百分比的指标属于有效性指标(ppm百万分之一也是有效性指标),结果为次数、个数...的指标属于与效率有关的指标。

4、关键产品特性与关键过程特性

关键产品特性KPC(也叫产品特殊特性):指产品的关键性能或标准;

关键过程特性KCC(也叫过程特殊特性):指影响产品的关键性能的过程参数。

通过对测量阶段中收集的数据进行整理和分析,找出KPC的关键因素,然后确定影响KPC的关键因素,这些关键因素将成为下一阶段关注重点,这一阶段的主要任务是把握要改进的问题,找出改进的切入点,即关键过程参数KCC。

KCC与KPC举例:KCC——如注塑过程的压力,温度,保压时间等,钣金过程的合模高度等,KPC——如尺寸,外观,强度, 由产品设计决定KPC,由工艺设计决定KCC,再通过工艺流程图分析KCC和KPC之间的关系,制定特性矩阵图确定其关系,通过PFMEA分析风险,制定措施落实到控制计划。