您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-08-17 14:55

药丸剂生产的干燥方式可分为两大类,静态干燥和动态干燥。随着国家对中药质量提升工程的部署及中药干燥新设备、新技术的升级换代,中药丸剂的干燥方式正朝着节能、高质量的方向发展。在本文中,笔者结合长期的生产实践,对几种常见的干燥方式,分别从其工作原理、优缺点及适应性等方面进行了总结分析,对中药丸剂的干燥具有一定的指导意义。

中药丸剂为天然缓释制剂,因其疗效确切、成本低廉,十分贴合中医临床用药需求。根据使用粘合剂的不同,丸剂可分为蜜丸、水蜜丸、水丸、糊丸、浓缩丸及蜡丸等类型。随着中药装备制造水平的提升、制药设备的更新换代,中药丸剂生产的自动化水平也得到了很大提升,目前市场上浓缩丸、小蜜丸、水蜜丸、水丸的需求量不断增大,已成为中成药市场的主流剂型。

干燥是中药丸剂制剂工艺流程中的重要环节,常见的干燥方法可分为静态干燥(热风循环干燥、真空烘箱干燥)和动态干燥(真空带式干燥、螺旋振动干燥、微波干燥)两类。它们干燥方式的工作原理不同,干燥过程也各有优劣之处。

Part1热风循环干燥

热风循环干燥是目前中药丸剂领域应用较早,使用极为广泛,用量极大的一种干燥方式。热风循环烘箱广泛应用于医药、化工、食品、轻工等行业物料的加热固化、干燥脱水过程。其优点是占地面积小,安装简便,结构简单,适用的品种多,操作简单;缺点是烘干均匀度差、不易清洁,物料堆积易受热变形,不适用于黏性较强的品种干燥。

1工作原理

热风循环烘箱的空气循环系统采用风机循环送风方式,风源由循环送风电动机带动风轮,经由加热器将热风送出,由风道至烘箱内室,最后使用后的空气会被吸入风道作为风源再度循环加热使用。热风循环系统的组成主要包括旋风分离器、鼓风机、空气过滤器和加热器等。

2技术特点

(1)热风在烘箱内循环,热效率高,节约能源;

(2)烘箱运转平稳,自动控温,安装维修方便;

(3)适用范围广,但不适用于黏性较强的品种干燥。

Part2真空干燥

真空干燥可分为真空烘箱干燥(静态)和真空带式干燥(动态)。常压下的各种加热干燥方法,因其烘干温度高,物料的色、香、味和指标性成分会受到一定程度的损失;而真空干燥是在一定负压状态、较低温度下对物料进行干燥,烘干温度低,烘干速度快,可更好地保持物料原有的特性,减少品质损失[1]。

1工作原理

真空干燥是一种将物料置于真空负压条件下,并通过适当加热达到水分在负压状态下的沸点,或者通过降温使得物料凝固而后使其中固态水分直接升华来干燥物料的干燥方式。它是一种适应于热敏性物料的烘干工艺。水在一个标准大气压下的沸点是100℃,在真空负压条件下,水的沸点可以降到80℃、60℃,乃至40℃[2]。常见的真空干燥设备有真空干燥箱,真空带式干燥设备等。进行真空干燥时,将需干燥的物料放置在密闭的干燥室内,在用真空系统抽真空的同时,对需干燥物料进行适当的加热,使物料内部的水分通过压力差或浓度差扩散到表面,当水分子在物料表面获得足够的动能,能够克服分子间的吸引力后,便逃逸到真空室的低压空气中,从而被真空泵抽走除去。

2技术特点

(1)真空干燥适用于热敏性物料,或高温下易氧化的物料,或排放的气体有价值或有毒害、有燃烧性的物料;

(2)干燥时所采用的真空度和加热温度范围较大,通用性较好;

(3)干燥的温度低,无过热现象,水分易于蒸发,干燥时间短;

(4)减少了物料与空气的接触机会,能避免物料被污染或发生氧化变质;

(5)被干燥的产品可形成多孔结构,呈松脆的海绵状,易于粉碎,且有较好的溶解性、复水性,有较好的色泽和口感;

(6)干燥过程中的挥发性液体可以回收利用。

此外,应特别注意在对易发生黏连现象的药丸进行真空干燥时,装盘量不宜太多,以免在干燥过程发生药丸变形现象,影响干燥效果。

Part3螺旋振动干燥

螺旋振动流化干燥器是振动干燥器与流化干燥器复合而成的干燥设备,其利用振动电动机产生的激振力使沿螺旋轨道行进的物料受振抛洒,同时又使其受热风作用而被吹浮,从而达到瞬间流化干燥[3]。该设备克服了一般流化床对易团聚、易粘结的物料不能流化以及对大颗粒物料难以流化的缺点,避免了流化床操作中出现的腾涌、沟流及物料干燥随机性大等弊病。因此,它是一种新型的高效节能干燥设备,主要适用于中药丸剂特别是水丸的干燥,也可适用于化工、食品等行业的颗粒状、短条状、球状物料的干燥。

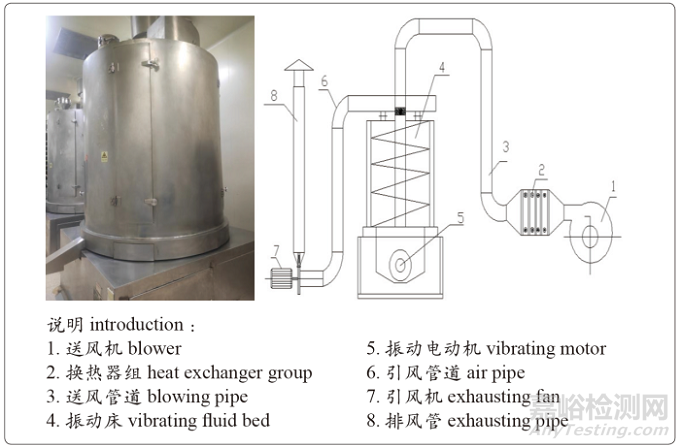

螺旋振动干燥器实物及侧视图

1工作原理

湿物料经顶部加料口进入螺旋床内,在周向激振力及重力作用下,物料沿螺旋面自上而下作跳跃运动,直至最底层完成出料;同时,洁净的热风由螺旋床底部进入,与分布在床上的物料进行充分的传热和传质后,余热空气及水蒸汽会由顶部排气口排出,干燥后的物料会由干燥机底部的排料口排出。

2技术特点

(1)热风多次穿过物料层,与物料逆向运动,使得热交换充分、热效率高;

(2)设备结构紧凑,占地面积小;

(3)物料在干燥机内的停留时间可以调节,操作方便;

(4)物料沿螺旋床自上而下作圆周运动的同时,自身也进行跳跃,从而增加了物料与热风的接触面积,增强了干燥效果;

(5)连续的进出料适合于流水线生产,自动化程度高,可代替传统的箱式干燥;

(6)该干燥过程对物料的表面及形状基本没有损伤,不仅保证了丸剂的圆度,而且大大地降低了丸剂的破碎率。

Part4微波干燥

微波干燥技术在国外发展非常迅速,该技术在轻工业、食品工业、化学工业、农业和农产品加工等领域都达到了工业应用的程度。我国微波干燥技术的应用始于20世纪70年代初期,主要应用于轻工业、化学工业及农产品加工等方面,在2000年后微波干燥技术得到推广,快速且广泛地应用于中药丸剂的干燥。与传统干燥方式相比,它具有干燥速率大,节能、生产效率高,干燥均匀,可实现清洁生产,易实现自动化控制和可提高产品质量等优点,因而在干燥的各个领域越来越受到重视。

1工作原理

水分子是极性分子,当微波照射到含水物料时,水分子的排列从杂乱无章转变成有序排列;当外电场方向反复变动时,水分子的排列相应地随之反复转换,频繁地摆动,在摆动过程中,分子间便产生大量热量(类似摩擦作用),物料的温度也随之升高[4]。微波加热是将微波的能量转化成为物料加热所需要的热能,物料吸收的热量与其物料电介质的损耗因子成正比。由于水(或其他溶剂)的电介质损耗因子比其他物质大得多,所以水(或其他溶剂)分子会优先吸收微波能,吸收了能量的水分子便会由物料内部向表面移动,最终变成水蒸汽被排走,从而迅速达到干燥的目的。

2技术特点

(1)干燥速度快,干燥时间短;由于微波特殊的加热方式使物料温度可以在短时间内快速升高,而整体加热使温度梯度同水分蒸发方向一致,提高了干燥推动力,致使干燥时间变得非常短,与传统干燥方式相比,一般可缩短50%以上的干燥时间;

(2)适用于对温度敏感物质的低温干燥,可保持物料的性质;

(3)产品质量高,由于微波加热温度均匀,表里一致干燥产品,所以可以做到水分分布均匀;

(3)微波是一种节能环保、无公害型能源;微波源可即开即用,功率连续可调,易于控制,能源利用率高。

Part5实际应用

上述几种常见的丸剂干燥方式,在实际生产中各有其优缺点及适用范围,具体如下:

(1)热风循环干燥法虽然在以前应用很普遍,但因采用这一方法易使药丸堆积受热变形,所以本方法不适用于黏性较强的品种干燥;

(2)真空干燥法适用于绝大多数丸剂品种的干燥,尤其适用于黏性大、耐热性差的丸剂的干燥,如黏性大的天王补心丸药丸就可使用真空干燥,以避免药丸变形问题;金芪降糖丸含有的绿原酸成分不耐高温,使用真空干燥,便可保证其有效成分不发生损失;但真空干燥的设备投资和动力消耗均高于热风循环干燥;

(3)螺旋振动干燥法是一种高效节能且快速的干燥方法,主要适用于不含药膏、粘性差的中药机制水丸(或粒径较小的药丸)的快速干燥,能够保证水丸生产线的联动生产,现已应用于如黄连上清丸、防风通圣丸等品种的干燥;

(4)微波干燥法因其具有干燥速率大、生产效率高、可实现清洁生产、易实现自动化控制和可提高产品质量等优点,目前广泛应用于多数浓缩丸品种如六味地黄丸、桂附地黄丸的干燥,但在实际生产中也曾发现微波干燥不适用于对含醇提膏比例大的浓缩丸品种的干燥,如对知柏地黄丸、杞菊地黄丸进行微波干燥时,药丸会出现较大的膨胀,这是因这些品种含醇渗漉药膏多,而渗漉药膏多为大分子物质,经过微波干燥后,药丸体积便会膨胀,而改为使用烘箱干燥即可避免这一问题发生。

Part7结语

干燥方法的选择直接决定了中药丸剂干燥成品的质量,在实际生产过程中,制药企业应根据自身实际需求,扬长避短,选择合理的丸剂干燥设备。

【参考文献】

[1]徐成海,张志军,张世伟,彭润玲,张斌.真空干燥现状与发展趋势分析[J].干燥技术与设备.2009(05):207-213.

[2]闫一野.普通真空干燥设备综述[J].干燥技术与设备.2011(02):57-63.

[3]俞书宏,钱逸泰,马宝娇,翁颐庆.振动流化床(VFB)干燥传热特性研究[J].化学工程.1998(03):34-39.

[4]王爽,聂其霞,张保献,张丽艳,臧琛,王国华,尚悦.微波干燥及灭菌技术在中药领域应用概况[J].中国中医药信息杂志.2017,24(11):132-136.

来源:制药业