您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-07-21 13:24

空洞作为集成电路常见的密封焊接缺陷,通常会使产品的封盖强度及气密性降低,存在可靠性隐患,随着服役时间的推移,极易引发产品失效。然而,空洞的形成是一个比较复杂的过程,由温度曲线、焊接压力、原材料表面状态、焊料环设计、焊接气氛以及柯肯达尔效应等多种因素导致。高可靠性器件对封盖空洞控制有严格要求,如现行标准GJB548B-2005方法2012中3.10.2.2条就明确规定“有缺陷的密封:不管哪种类型的器件,只要其整个封盖密封是不连续的,或密封宽度不到设计密封宽度的75%,就应拒收”。

气密封器件的封盖密封焊接主要分为升温、保温、降温三个阶段。焊料在升温和保温阶段,管壳、盖板的镀层就会向熔融焊料中熔解及扩散,而在降温阶段,焊料将从熔融状态共晶成为固态,密封空洞也在这个阶段最终形成。

按照空洞的外观形貌,可以分为线状空洞,环状空洞、蒸气状空洞等典型三种形貌。

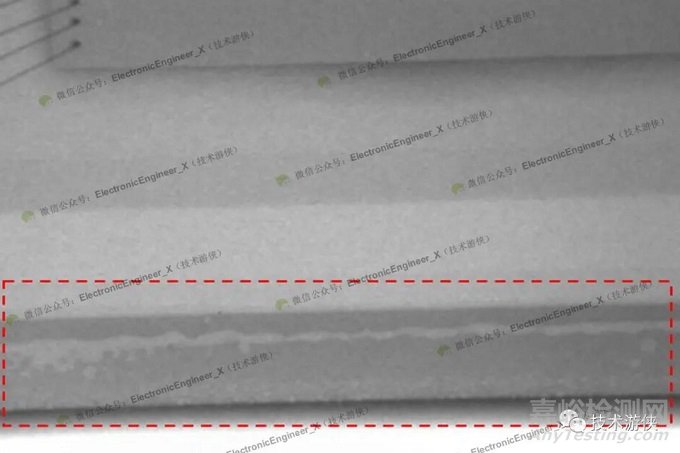

线状空洞

线状空洞是指由多个细小的空洞连接成线,均匀出现在封接环四周,主要集中分布在封接环内侧、离封接环外侧边缘较远的空洞。

线状空洞形成的主要原因是封接环两端焊料存在温度差异。焊料在降温阶段可能存在温度梯度,当环境温度先于内腔氮气降低到共晶点以下时,此时靠近封接环外侧的焊料率先熔融固化,随着温度的持续降低,内腔氮气压强也逐渐下降,导致焊料与盖板之间的热平衡被打破,此时靠近封接环内侧的焊料还在继续向内熔融,直至温度达到共晶点时固化,在应力的相互作用下,分界点附近缓慢产生细微空洞。

另外,封接环宽度与焊缝宽度差异较大,会导致焊料不足以全面覆盖,从而产生线状空洞。

图1 线状空洞典型形貌

环状空洞

环状空洞是指主要出现在封接环转角处呈环形或半圆形面积较大的空洞。

图2 环状空洞典型形貌

环状空洞大多数出现在大腔体、大尺寸的集成电路中,由于腔体和尺寸较大,盖板与下方的空腔管壳就形成了“梁式”结构,当施加封盖压力时,夹具就作用在盖板中心区域,导致盖板转角处发生轻微翘曲。而大腔体、大尺寸集成电路所需的焊接压力也较大,其形变程度也较大,造成焊料分布不均匀。另外,当焊接压力不足的情况下,转角处的焊料流速将降低,呈现焊料堆积,所以填满同样大小面积转角处就需要更多的焊料,但转角区域的焊料是有限的,焊料缺失的部分就形成了大面积空洞。

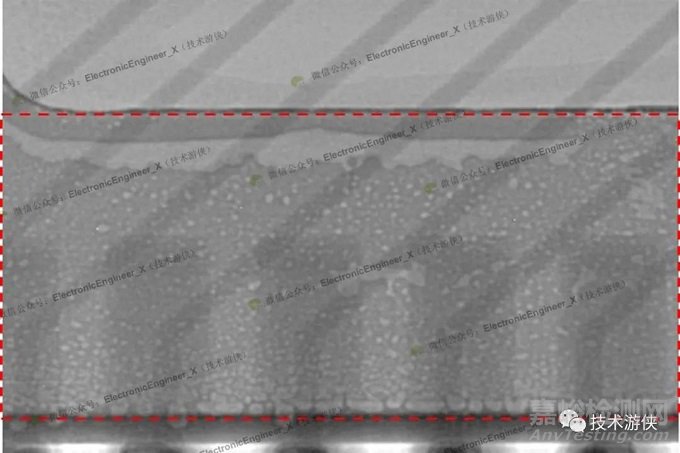

蒸气状空洞

这类空洞是由众多小空洞组成,并在封接环密封区外边缘处开始并向内侧蔓延。研究显示蒸气状空洞的形成机理主要是由于密封温度过高,焊料熔融时间过长。在其他条件保持不变的情况下,将密封峰值温度从310℃逐步增加到330℃时,蒸气状空洞会沿着密封区外侧边缘位置开始聚集;当峰值温度继续增加,蒸气状空洞带的宽度开始向内蔓延,直至铺满整个密封区。

图3 蒸气状空洞典型形貌

另外,在封装过程中,管壳焊缝、镀层及粘接材料释放的气氛,也是导致产生蒸气状空洞的原因之一。

降低空洞的措施

缓解线状空洞,可以考虑对封接环内侧充分补充焊料或提高焊接压力,但增加焊料用量及提高焊接压力虽然可以有效减少线状空洞的产生,但焊料过多或焊接压力多大,会导致焊料堆积,继而埋下腔体内部产生多余物的隐患。因此针对环状空洞大多数集中在封接环内侧的特点,可以将焊料环设计在密封区偏内侧的位置,从而针对性地为密封区的内侧提供充足焊料。所以降低线状空洞的关键在于做好盖板、封接环比例及结构设计,并采用适当的焊接压力(3N~5N)。

降低环状空洞形成的关键在于应尽量避免盖板翘曲,从而使密封压力均匀施加在盖板及封接环上。

降低蒸气状空洞形成的关键是在保证气密性的前提下采用较低的密封峰值温度,同时适当延长高温烘烤的时间来排除多余的气氛,消除气泡。

检测空洞的技术手段

首选X射线测试仪进行无损观察,其次可以选择金相切片或开封观察盖板背面的焊料覆盖情况来进行判断。

来源:技术游侠