您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2018-10-31 15:09

弹性模量和硬度是固体结构材料的两个重要参数,它们之间是否存在本征关系?如果存在,又是怎样的一种关系呢?这个问题一直吸引着材料科学家和机械工程师的兴趣。

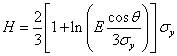

从统计的角度来看,通常认为弹性模量随着硬度的增大而增大,但这种趋势没有坚实的理论依据,且并不是对所有材料都适用。如三元层状陶瓷就具有较低的硬度,而具有较大的弹性模量。另一个经常用于估算膜的弹性模量的关系为:

式中σy为压缩屈服应力,而θ为压头的半角。由于此式的理论基础不明确,从而限制了它的应用。采用此式计算Ti3SiC2的弹性模量为1188GPa,比实际测量值310GPa高很多。正鉴于此,有必要对硬度和弹性模量之间的关系进行进一步的研究。

位移敏感压痕技术的进步使我们可以根据精确测量得出的载荷-位移曲线数据,来确定材料的弹性模量和硬度值,从而为研究二者之间的关系提供了恰当的实验手段。另外,Oliver-Pharr基于弹性接触理论而提出的测试方法使我们能够建立弹性模量和硬度的理论关系。

在对固体材料进行压痕实验时,加载过程中的弹塑性局部变形决定了材料的硬度和外力做功,而卸载过程中的弹性恢复则反映了材料局部的能量耗散和弹性模量。

基于这种思路和应用于卸载过程的弹性接触理论,沈阳材料科学国家(联合)实验室高性能陶瓷材料研究部包亦望研究员证明了固体材料的弹性模量与硬度之间的关系取决于材料的能量耗散能力(Acta Materialia 52 (2004): 5397)。即材料的局部能量耗散越大,则硬度和弹性模量的比值越小,同时压痕周围的弹性恢复也越小。

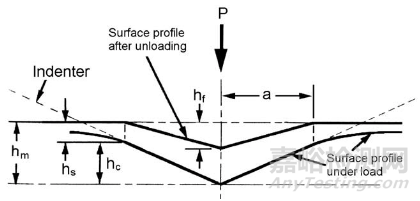

图1 最大载荷时和卸载后压痕的变形关系示意图

为了简明化,定义了一个新材料参数-恢复阻力:

它反映了材料在压痕加载-卸载过程中的能量耗散,式中Pm是最大载荷,hs是压痕边缘线在载荷方向的弹性恢复位移(图1)。从而获得接触模量Er、硬度H和恢复阻力Rs三者之间的理论关系(对于Berkovich或Vickers压头,为0.6647):

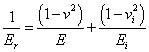

材料的弹性模量E可由接触模量Er确定,即:

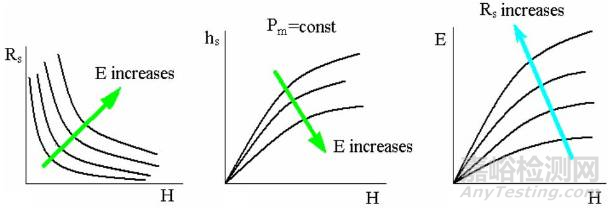

E,ν为材料的弹性模量和泊松比,而Ei和vi为压头材料的弹性模量和泊松比。 这三个参数Er、H、Rs之间只有两个是独立的,这几个材料参数有如图2所示的关系。

图2 弹性模量E、硬度H、恢复阻力Rs之间的关系

对于弹性模量相近的材料,硬度越低,在接触或挤压过程中局部能量耗散就越大,应力波传播距离小,不容易引起整体破坏,或者说材料具有脆性低,断裂阻力高的特点;

硬度与弹性模量的比值越小,压痕局部的弹性恢复越小,卸载后的残余压痕越深;

对恢复阻力相同的材料,弹性模量与硬度的平方根成正比关系。

由上可知:弹性模量与硬度在理论上不存在独立的关系,它们的关系一定要随材料的能量耗散能力而变。任何一种材料的能量耗散能力可以很方便地通过材料的硬度和弹性模量来评价,同时对于已知能量耗散能力的材料,弹性模量可以从硬度值估测。

来源:AnyTesting