您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2017-07-31 11:25

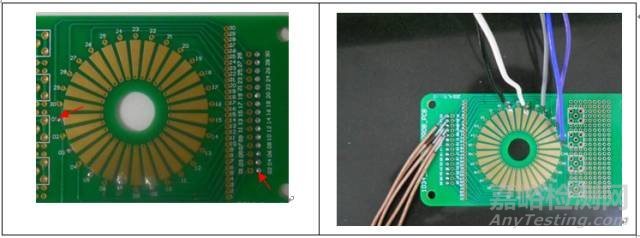

在PCB产品设计时,对不同网络之间有漏电流的要求(如后续案例中产品要求漏电流应小于1pA),但是在可靠性测试过程中,部分设计或者生产因素可能会导致PCB的漏电测试不满足当初的设计要求。此时,可通过失效分析技术来查找失效原因,提出改善措施,进而对实际生产产品进行预防改善,确保产品品质满足设计需求。本次分享一个关于漏电失效分析的案例,实物样品外观如图1。

图1 样品外观

1、数据分析

1.1 初步分析

对于失效板漏电流超标情况,也就是PCB绝缘性能偏低的情况,该类绝缘电阻的问题一般需分两方面考虑:

①内层绝缘电阻方面。影响该方面的因素有:板材的体电阻率及内层导体间距、PCB吸潮情况;

②外层绝缘电阻方面。影响该方面的因素有:板材的表电阻率及外层导体间距、阻焊介电能力。

1.2 绝缘电阻测试方法

图2 测试点示意

经观察,该板各点所在网络均通过字符标示,所以实验采用在相邻两网络间加电的方式测试绝缘电阻。如,在上图左侧所示的“01”大金面相连孔环以及右侧所示的“02”孔环两端加电,以此测试“01”网络与“02”网络间的绝缘电阻。

测试均采用100V电压,充电时间300s。

1.3 干燥前后的绝缘电阻分析

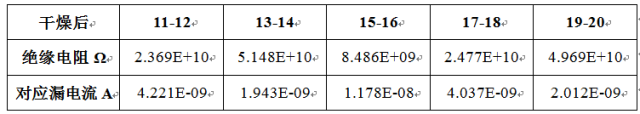

样品接收后,进行了150℃、2h烘烤,除去水分后进行了“11”-“20”网络的绝缘电阻测试,测试所得数据如表1所示:

表1 干燥后测试结果(单位:Ω)

测试结果如表1所示,在除去水分后测试各点均漏电流超标,因而排除PCB吸潮情况导致绝缘电阻下降的可能。

1.4 绝缘性较差位置定位分析

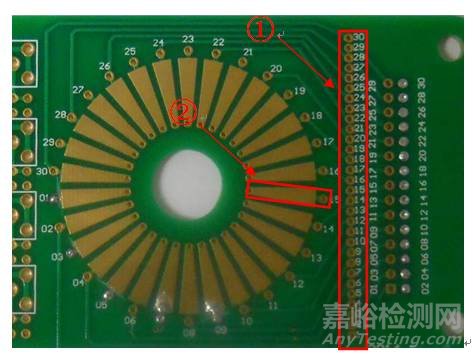

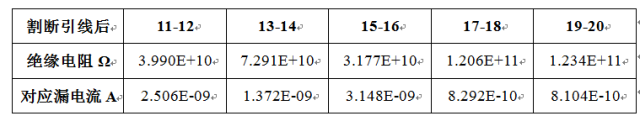

从外观上分析,如下图3所示该板有两个位置存在绝缘性较差的风险,一个是左侧的各个大焊盘区域,另一个是右侧的孔列区域。针对这两个位置的分析,将左侧大焊盘以及与其相连孔环间的导线用小刀割断(万用表确认完全断开),然后进行绝缘电阻测试,由于大焊盘与其相连孔环的断开,此时测试结果即为右侧的密集孔列区域的绝缘电阻,测试结果见表2(考虑到绝缘电阻测试结果的波动性,19-20位置引线并未处理,测试结果作为参照):

图3 分析点示意

表2 割断引线后绝缘电阻测试结果(单位:Ω)

如表2所示,将测试网络与大焊盘间引线割断后,绝缘电阻测试结果均没有出现较大变化,各点均漏电流超标。由此可确定,绝缘性能较差部位为图3所示的孔列区域。

1.5 孔间绝缘电阻影响因素分析

图4 孔间绝缘电阻的组成

一般情况下,孔间绝缘电阻组成如图4所示,由此孔间的绝缘电阻可视为阻焊面电阻、阻焊体电阻以及板材体电阻三者的并联电阻(此时由于阻焊保护,板材面电阻未得到体现)。以上电阻值均由材料本身电阻率以及此时的导体间距决定。

1.6 孔列区域分析

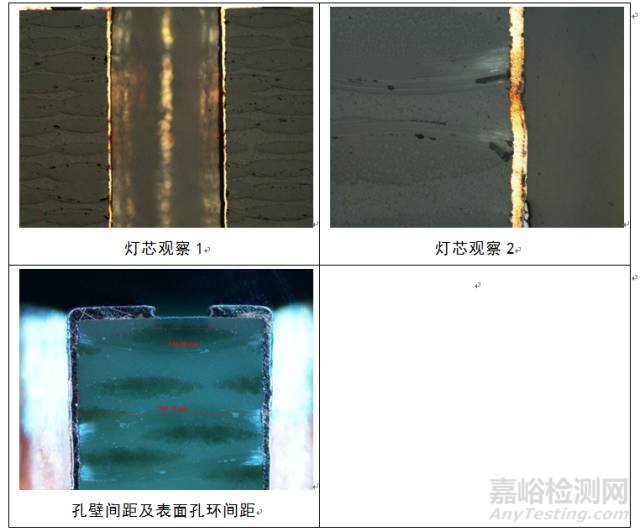

对孔列区域进行取样,并制作纵向切片,效果图如下:

图5 切片分析

如图5所示,孔列区域孔的孔壁质量较好,明场下未能观察到明显的灯芯现象。另外,测得孔壁间距约780μm,而表层孔环间距约236μm。

1.7 孔壁间距影响分析

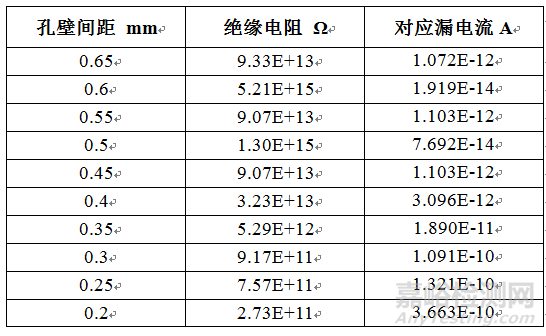

采用如图6所示的串联孔链结构试板进行不同孔壁间距孔阵列的绝缘电阻测试,绝缘电阻测试数据如表3所示:

图6 试板外观

表3 不同孔壁间距绝缘电阻测试数据

如表3所示,孔链的绝缘电阻随着孔壁间距的减小而减小,当达到间距0.4mm以上时其漏电流值即可满足要求。而失效板孔壁间距为0.78mm,因而判断该板的绝缘性能差不是由于内层导体间距(即孔壁间距)过小导致。

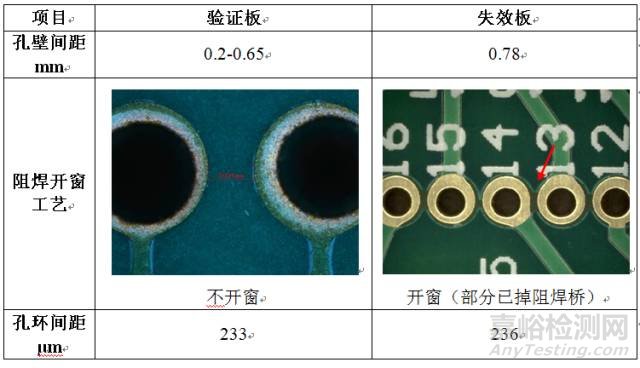

1.8 验证板与失效板比较

验证板相关特征信息与失效板比较见表4:

表4 验证板相关特征信息与失效板比较

如表4所示,对比验证板与失效板,可发现主要的差异点在于阻焊开窗工艺。由于孔环的间距(236μm)较小受到该板制作时的阻焊桥工艺能力的限制,在一定开窗后出现了掉桥的情况。

1.9 无阻焊情况绝缘电阻组成分

图7 无阻焊情况孔间绝缘电阻的组成

在无阻焊情况下,孔间绝缘电阻组成如图7所示,由此孔间的绝缘电阻可视为板材面电阻以及板材体电阻两者的并联电阻(此时由于没有阻焊保护,板材面电阻得到体现)。而一般情况下,板材的面电阻率小于阻焊的体电阻率以及面电阻率。由并联电阻的一般规律可知,并联电阻阻值更接近于各并联电阻中阻值最小者。因而,在失去阻焊保护的情况下,板材面电阻参与并联,孔间绝缘电阻下降。

2 综合分析

失效板经150℃烘烤2h干燥后,测试绝缘电阻,测试结果显示均不满足设计的漏电要求。因而排除板吸潮导致绝缘性能下降的可能;

通过对比大焊盘与孔列间引线切断前后绝缘电阻的测量,由于处理前后变化不大,因而判断绝缘性能较差位置出现在孔列位置;

针对孔列位置进行了以下排查:

①内层导体间距:经切片分析发现,孔列位置孔壁质量较好,未观察到明显灯芯现象。孔壁间距约0.78mm,通过相关等效实验确认该间距下绝缘性能良好,且因而排除内层导体间距过小导致绝缘性下降的可能;

②外层导体间距:切片分析发现,失效板孔环间的阻焊桥多数已脱落,由于失去阻焊保护,阻值较低的板材面电阻参与绝缘电阻并联而使得孔间的绝缘电阻下降,最终导致了漏电超标的情况。

3.检测结论

失效板制作时受到阻焊桥工艺能力的限制,孔环间阻焊桥脱落,孔环间基材裸露,最终导致该板绝缘性能较差,漏电超标;

建议可通过放大孔环间距或者提高阻焊工艺能力来保证阻焊桥的制作,从而提高板的绝缘性能。

来源:FASTPRINT