您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-08-06 17:43

工字形钢梁广泛应用于钢桥、大跨空间结构等基础设施中。服役过程中,在荷载与环境因素的耦合作用下,其翼缘等部位易出现局部损伤,进而降低钢结构的整体强度和承载能力。

国内外已公开报道多起工字形钢梁局部损伤而引发的钢结构破坏事故,故采用有效的健康监测手段及时识别工字形钢梁的局部损伤对保障钢结构运营安全具有重要意义。

随着智能传感和健康监测技术的发展,研究人员提出了多种钢结构构件局部损伤检测方法。压电阻抗法利用压电陶瓷片(PZT)的压电效应实现信号的收发,通过对信号进行分析提取相应的损伤指标,再根据损伤指标的变化即可实现对损伤特征的识别,具有抗干扰能力强、操作简单、对早期微小损伤敏感等优点,在工字形钢梁损伤检测中具有较大的应用潜力。

损伤位置和损伤程度的变化均会改变压电阻抗信号,然而,现有的基于压电阻抗的工字形钢梁局部损伤检测方法未考虑二者的耦合作用,难以同时实现损伤的定位和定量评估。

因此,浙江工业大学联合浙大城市学院、浙江大学的研究人员提出一种基于有效特征频段选取的工字形钢梁裂缝损伤定位和定量解耦分析方法。首先采用多个连续布置的压电传感器获得准确的损伤位置,而后利用与损伤最近的两个传感器接收信号特征的变化来识别损伤程度。所提方法的可靠性通过多物理场有限元仿真和试验得到了验证。

1基于压电阻抗技术的损伤识别方法

机电耦合模型最早由LIANG等于1994年提出,机电耦合电导纳与压电片的形状和材料特性、压电片自身的电阻抗及结构的机械阻抗有关。结构在发生局部损伤时,机械阻抗发生改变,进而改变机电耦合电导纳,故可以其作为损伤识别的依据。

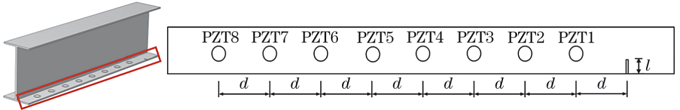

以图1所示工字形钢梁为例,检测时,首先标定压电阻抗信号随损伤位置和损伤程度的变化关系。在工字形钢梁一侧的翼缘板上布置间隔为d的8个PZT片,PZT1右端距离为d处设置长度为l的裂缝损伤。

图1 工字形钢梁上的PZT片布置示意

PZT片的布置间距应根据结构材料特性、几何尺寸、激励电压的频率范围等确定,以确保能对结构实施有效监测。当PZT片距离损伤越近时,对损伤的敏感性越高,取d为50 mm,设置多级损伤工况,对应不同的裂缝长度,分别测量无损和不同损伤工况下各个PZT片的阻抗信号。

不同的损伤程度会导致导纳信号幅值和相位的变化,采用RMSD值衡量损伤前后导纳信号在特定频率区间上的差异,具体流程如图2所示。

图2 基于有效频段选取的损伤识别流程图

实际检测过程中,假设损伤位于PZT m和PZT n之间,PZT m和PZT n的距离为L,二者与损伤的距离分别为Lm和Ln。由于损伤位置不确定,故联合PZT m和PZT n的电导信号修正R2值,并代入标定试验得到的距离损伤为L的压电片的R2-l曲线中,计算损伤长度l。

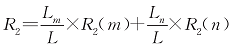

R2的修正公式为:

式中:R2(m)和R2(n)分别为通过PZT m和PZT n测得的当前损伤程度下的R2值。

2有限元仿真分析

采用COMSOL软件开展多物理场有限元仿真分析,有限元模型如图3所示。模型中工字形钢梁长500 mm,高120 mm,宽74 mm,腰腹、上下翼缘厚度为6.5 mm。

图3 有限元仿真模型结构示意

在下翼缘距离右侧端部50 mm处制作一条宽度为2 mm的裂缝。设置7级损伤工况,对应的裂缝长度分别为3,5,7,9,11,13,15 mm。

布置了8个间距为50 mm的PZT片。PZT片的材料类型为PZT-5H,直径为15 mm,厚度为0.35 mm,泊松比为0.36,密度为7500 kg/m3。工字形钢梁的杨氏模量为200 GPa,泊松比为0.25,密度为7850 kg/m3。

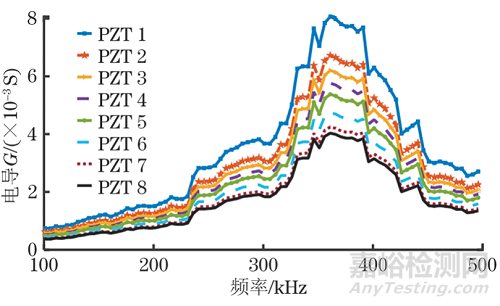

采用固体力学和静电两个物理场来模拟压电效应,将1 V的电压施加到PZT片的顶表面,PZT片的底表面接地。研究类型为频域研究,设置频率为1~500 kHz,获得PZT 1~8在工况1下的导纳曲线,如图4所示。

图4 PZT 1~8在工况1下的电导信号

由图4可见,导纳信号与损伤位置和损伤程度之间均存在相关性,随着PZT片与损伤间距离的增大,电导呈整体减小趋势,说明PZT片距离损伤越近,电导变化越敏感。

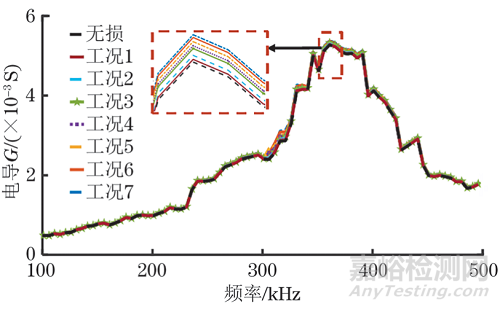

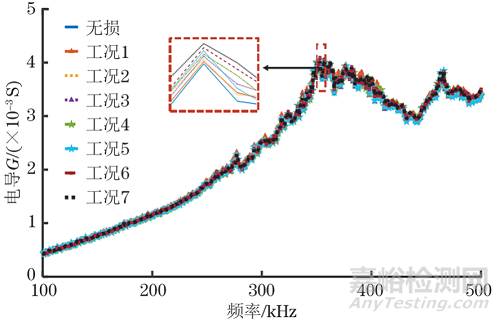

PZT 1在不同损伤工况下的接收信号如图5所示,可见伴随损伤加剧,电导幅值轻微升高,说明工字形钢梁损伤导致了结构刚度降低,共振频率轻微降低导致了阻抗降低。

图5 PZT 1在不同工况下的电导信号

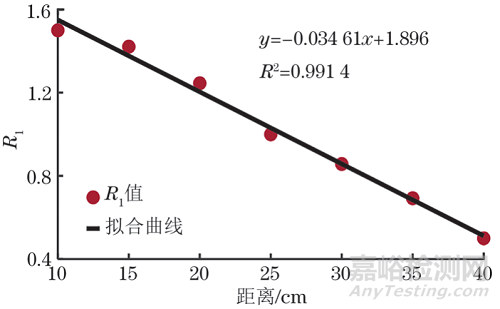

通过迭代计算,确定损伤定位的有效特征频段[f1, f2]为356~366 kHz,此时导纳信号与损伤距离d具有显著的线性关系,拟合曲线如图6所示。

图6 频率为356~366 kHz 时R1与d的关系曲线

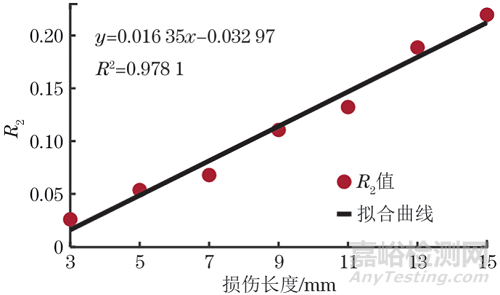

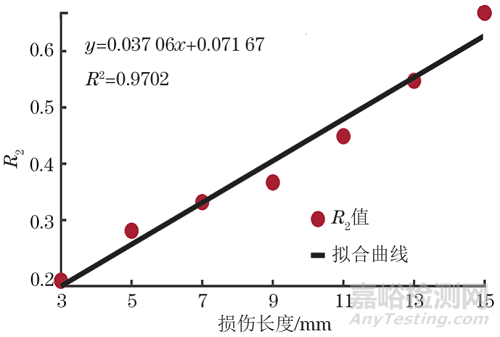

确定损伤定量的有效特征频段[f3, f4]为311~321 kHz,导纳信号与损伤长度l之间的线性特征明显,拟合曲线如图7所示。

图7 频率为311~321 kHz时R2与l的关系曲线

3试验验证

01试验方案

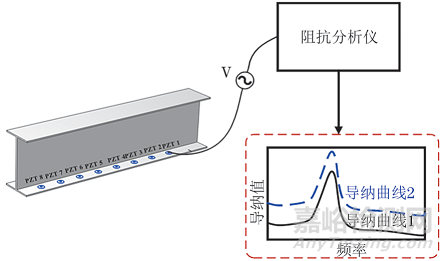

试验中试件的尺寸与损伤特征,PZT片的布置方式、尺寸、性能与有限元仿真模型中的完全一致。试验装置如图8所示,通过E4990A精密阻抗仪采集导纳信号,扫频范围为1~600 kHz,激励电压为1 V,采样频率点数为600。导纳测试数据由E4990A阻抗仪传输至电脑进行处理分析。在整个试验过程中,实验室环境温度维持在20 ℃左右,试验原理如图9所示。

图8 试验装置实物

图9 试验原理示意

02试验结果分析

PZT 1在损伤工况1下的有限元仿真与实测信号如图10所示,可见两者具有相同的谐振和非谐振频带,但受到黏结强度等不确定性因素的影响,试验测得的电导幅值相比仿真结果整体偏小。

图10 PZT 1在工况1下的试验结果与仿真结果对比

图11为PZT 1~8在工况1下的导纳信号,确定用于损伤定位的有效特征频段[f1, f2]为360~370 kHz。

图11 PZT 1~8在工况1下的电导信号

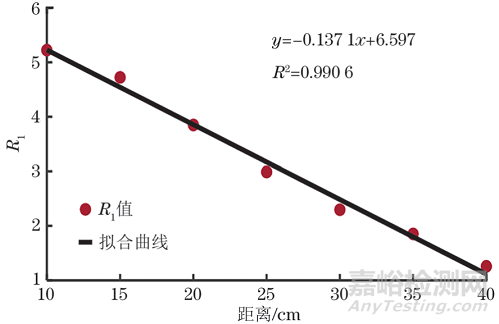

根据不同损伤工况下的电导信号计算得到的R1值与损伤位置的关系曲线如图12所示,拟合公式为:R1= -0.1371x+6.597(x为PZT片与损伤间的距离)。

图12 频率为360~370 kHz时R1与d的关系曲线

图13为PZT 4在不同损伤工况下的电导信号,可见在370.5~373.5 kHz的波峰位置,电导幅值随损伤长度l的增加而线性上升。

图13 PZT 4在不同工况下的电导信号

在有效特征频段(380~390 kHz)中标定PZT 1~8的R2与l的关系曲线,如图14所示。

图14 距离损伤200 mm时R2与l的关系曲线

03结果验证

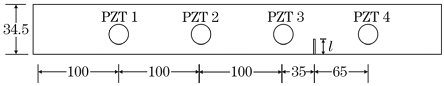

为验证所提方法的正确性,利用相同型号的工字形钢梁,在与标定试验不同的损伤位置处设置具有相同宽度的裂缝损伤,如图15所示。裂缝长度从3 mm逐渐增加至15 mm,间隔值为2 mm,共包含7个损伤工况。在钢梁上布置4个PZT片,PZT片之间的距离为100 mm。采用阻抗分析仪采集PZT 1~4在无损和7个损伤工况下的导纳信号。

图15 验证试验中PZT片和损伤的位置示意

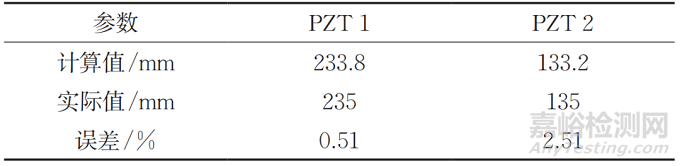

利用PZT 1和PZT 2进行损伤定位,结果如表1所示,可见不同损伤程度下,损伤定位误差均在3%以内。

表1 PZT 1和PZT 2的损伤定位结果

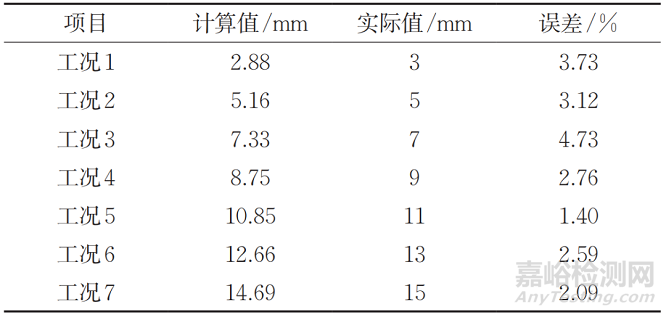

联合PZT 2、PZT 4对损伤进行量化评估,将表1中的定位结果代入上述的修正公式,得到修正的R2值,通过图14中标定试验得到的拟合曲线,获得损伤程度。

损伤定量结果如表2所示,可见不同损伤程度下,损伤定量误差均不超过5%。

表2 联合PZT 2和PZT 4的损伤定量结果

4结论

以工字形钢梁为对象开展了基于压电阻抗技术的结构局部损伤识别。提出了一种基于有效特征频段选取的损伤定位和损伤定量解耦分析方法,主要结论如下:

所提出的有效特征频段法能分离损伤位置和损伤程度对压电阻抗信号的耦合作用。在有效特征频段内,压电阻抗信号随损伤位置和损伤程度的改变而线性变化,变化趋势与有限元仿真结果一致。

所提出的损伤指数能够实现工字形钢梁翼缘板任意位置处的裂缝损伤特征识别,损伤定位和损伤程度预测误差分别小于3%和5%。

该研究为工字形钢梁的损伤检测提供了一种新的方法,具有较高的精度和可靠性,适用于实际工程结构的健康监测。

来源:无损检测NDT