医用塑料有不同的主要制造过程,例如注塑和挤出。这些过程将原始聚合物材料转化为零部件。焊接和组装过程被视为次要制造过程,通常在主要制造过程之后进行。在医疗器械的焊接过程之前或之后可能发生的另一个重要过程是灭菌过程。通常,灭菌过程对焊接过程的影响很小。

以下是在整体制造过程和焊接质量控制中应考虑的一些因素:

γ射线和电子束辐射灭菌:

(a)辐射灭菌有可能导致某些聚合物发生交联。这可能会降低聚合物的焊接性能。

(b)电子束灭菌的处理温度比γ射线高得多。电子束处理可能会导致更多的应力松弛。

蒸汽灭菌(高压灭菌):高温(120°C加热)和暴露循环可能导致零部件变形。通常,高压灭菌在最终产品中进行,灭菌过程在所有组装过程完成后进行,包括焊接过程。因此,焊接接头必须能够承受灭菌的热循环并保持其密封完整性等功能要求。

乙氧基(EtO)灭菌:乙氧基灭菌的一个关键方面是完全去除残留的乙氧基。因此,需要确保焊接接头设计能够确保焊接完成后不会出现乙氧基滞留的机会。

由不同主要工艺制造的两个组件的焊接:在焊接相似聚合物但一个部分由注塑制造而另一个部分由挤出工艺制造的情况下。需要预见到来自相同聚合物级别原材料的塑料零部件在加热过程中可能表现出不同的行为,因为使用了不同的主要工艺。例如,挤出件将具有高度定向的分子结构。在焊接过程中(加热过程),挤出件可能比注塑件更容易变形,因为挤出件本身存在高度定向的残余应力。对于这种类型的焊接应用,最好选择具有更局部加热区域的焊接工艺。

医疗器械行业中特定应用的医疗塑料焊接

1、氟聚合物的辐射焊接

某些聚合物的分子量对传统加工而言过高。

聚四氟乙烯(Teflon,PTFE)和超高分子量聚乙烯(UHMWPE)是具有相似特性的聚合物。聚四氟乙烯具有较高的熔点温度(327°C),在熔化时形成的凝胶在施加力后会产生裂纹。然而,由于其独特的特性和特点,聚四氟乙烯被广泛用于医疗器械应用中。在传统工艺中,聚四氟乙烯颗粒被烧结成形或制成块状。直接焊接聚四氟乙烯与聚四氟乙烯非常困难,因为聚四氟乙烯具有独特的特性。然而,一种不同形式的氟聚合物,聚四氟乙烯PFA,由于其化学结构的相似性,可以通过常规工艺加工。聚四氟乙烯PFA较聚四氟乙烯更透明,具有较低的熔点温度(310°C)。由于聚四氟乙烯PFA的可加工性,它可以作为聚四氟乙烯的热熔胶。

使用聚四氟乙烯PFA作为热熔胶,可以使用传统的焊接技术对聚四氟乙烯进行焊接,只要能够达到较高的熔化温度。然而,为了获得清洁且质量良好的焊接,透射辐射焊接将产生最佳结果。辐射能源可以来自红外灯、YAG激光器或二极管激光器。

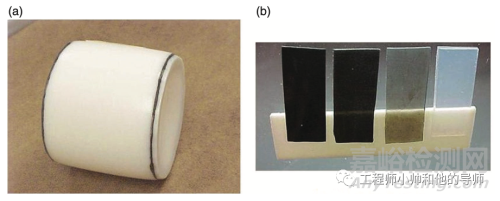

在透射辐射焊接中,辐射光通过传输的聚四氟乙烯(PTFE)聚合物穿过与之接触的吸收型聚四氟乙烯PFA聚合物。天然的聚四氟乙烯呈白色,但在1微米波长范围内对红外和激光都非常透明。关键是向PFA中添加颜料(如碳黑,含量较低即可),使其成为该波长范围内的红外和激光吸收材料。在焊接过程中,热量会在PFA吸收层产生并使PFA和PTFE熔化,形成良好的接合界面。通过良好控制约340°C的加热温度、较长的焊接时间以及焊接过程中的均匀压力,可以获得良好的焊接效果。图IV(请参见第300页和301页之间的彩色部分中的图IV)展示了使用透射红外原理和接合界面上的黑色PFA对焊接的聚四氟乙烯样品。

图IV(第10章)聚四氟乙烯红外焊接的示例。

(a) 使用黑色PFA作为吸收层对聚四氟乙烯进行气密密封的红外焊接。(b) 使用不同含量的碳黑对PFA进行与聚四氟乙烯的红外焊接。

安全注意事项

在焊接氟聚合物时,焊接区域应有良好的通风,因为焊接过程中会产生有毒的聚合物烟雾。

2、使用激光和红外焊接技术连接导管

在医疗器械领域中,导管的激光焊接是一种特殊应用。我参与了上世纪90年代末导管激光焊接的早期开发工作。此后,导管系统的激光焊接应用得到了广泛应用。它已经被用于经皮经血管冠状动脉成形术(PTCA)导管中,其中将球囊与导管进行焊接。在不同的应用中,可以使用对接接头和搭接接头设计来激光焊接导管。医疗器械行业提供了许多专门用于导管应用的定制激光焊接机器。

在组装塑料导管产品时,有两种连接技术。第一种是粘合连接。另一种是焊接或热熔连接。粘合连接的唯一优点是可以用于粘接热固性塑料或两种不同塑料之间的粘接。然而,由于导管的尺寸较小,粘接过程(胶水的涂布、固定和固化)需要非常精确的工艺控制。因此,确保一致的接头质量可能是一项具有挑战性的任务。

另一方面,焊接过程中不会引入额外的化学物质。融合连接需要某种形式的能源。在传统导管连接过程中,使用了两种类型的焊接技术:热风焊接和射频(RF)焊接。对于这两种技术,热量被施加到管状部件的表面,然后传导到接头界面。传统焊接的主要挑战是加热的效率和精度。热风本质上是一种由于无法控制的气流而具有不精确加热的过程。射频焊接实际上是一种间接加热的过程,热量通过射频能量在加热工具中产生,然后从工具传导到表面,最后通过塑料的热传导传递到接头界面。由于加热面积大且热传导差,这些传统焊接方法无法精确且一致地控制接头界面的加热。此外,对于球囊导管粘接应用而言,由于薄膜壁易受不精确加热的损伤,这可能会更具挑战性。大面积加热还意味着导管接头区域的机械性能可能会发生变化,从而影响导管的功能性能。

与传统的焊接方法不同,激光焊接提供了精确而局部的加热,这是与传统焊接相比的一个重要优势。除了精确加热外,另一个独特的工艺特点是能够通过选择适当的激光与合适的材料进行直接加热或透射加热。这些特点使得激光焊接在导管组装过程中非常具有吸引力。例如,CO2激光的波长较长,为10,600纳米,在这个波长范围内所有塑料对激光都是不透明的,能直接吸收激光能量。另一方面,对于二极管或YAG激光,由于它们较短的波长(从800到1064纳米),激光能量可以穿过天然或透明的塑料,促进透射焊接(请参阅第10.7.4节)。对于二极管和YAG激光的最大优点之一是它们适用于光纤传输,简化了光束传输,并使高速应用更加容易。然而,纯透射焊接无法提供良好的表面加热以平滑管道边缘周围的过渡区域,就像CO2激光那样。特别是对于将球囊与导管(PTCA应用)连接的情况,CO2激光可以高效地加热和熔化薄外层,并以低能耗均匀且一致地将外层与导管粘合。

另一种类似于激光的用于导管连接的焊接技术是红外(IR)焊接。典型的红外灯能量密度不如典型激光高,并且无法像激光那样聚焦到如此微小的点上。然而,由于它不像典型的激光那样单色,并且其波长分布在1微米左右,它可以提供直接加热和透射加热的双重优势(YAG/二极管和CO2激光的综合效果)。使红外焊接更适用于导管应用的两个关键领域是增加加热强度以扩大聚焦区域,并更好地控制选择性(透射加热与直接加热)。近年来,对塑料零部件进行红外焊接的研究已经有很多,我相信,一旦在导管应用中将更多的研发工作投入到红外焊接中,其巨大潜力将得到实现。

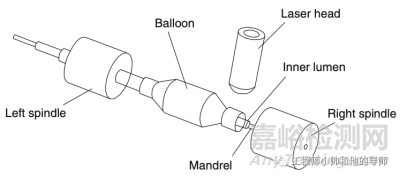

与其他焊接过程类似,导管粘接/焊接需要精确的工艺控制和夹具。图10.26显示了一个典型的球囊和导管激光粘接过程,其中使用旋转芯轴和主轴焊接设备来保持均匀的加热和压力。主要关注点始终是如何在焊接过程中均匀地施加热和压力。激光热源可以沿主轴轴向移动,以控制连接长度和多个连接点。

图10.26 激光焊接应用于球囊和导管粘接。

为控制导管和球囊零件的应用力和最终形状,采用了不同的方法。传统的方法是使用具有高温收缩管(例如FEP,聚全氟乙丙烯)或玻璃模具,在热源(如热风站)下形成或熔合粘接导管和球囊。毫无疑问,作为热源的激光或红外线可以在夹具方面提供更多的灵活性,并生产出更一致质量的产品。

3、溶剂粘接/焊接

溶剂粘接/焊接并不是最环保的塑料连接方法,但它确实为一些医用塑料(主要是非晶态塑料),包括PVC、ABS、PC、丙烯酸和PS,提供了一种独特而高效的连接方法。在医疗器械应用中,溶剂粘接广泛用于连接血袋或静脉输液袋的管道和接口,主要是因为预设计的圆形接合界面提供了一种完美的方式,在不需要额外夹具的情况下保持两个零件之间的亲密接触。

溶剂粘接/焊接的过程与典型的焊接过程类似(参见第10.2节),只是将加热能源替换为溶剂,冷却则由蒸发/干燥来取代:

1)在接合界面处涂抹溶剂;

2)施加压力;

3)分子间扩散;

4)溶剂蒸发/干燥。

溶剂粘接的关键原理是利用溶剂溶解要连接的表面,使得接合界面之间的聚合物链条可以移动。换句话说,要连接的两种聚合物需要彼此相容,以便在接合界面上实现分子间链条的移动。

溶剂粘接的聚合物相容性示例:

相同聚合物:

(a) 使用环己烷将PVC管道与PVC管道或接口粘接。

可以形成合金或混合物的相似聚合物(具有共同的溶剂):

(a) 使用甲乙酮(MEK)将丙烯酸与ABS粘接;

(b) 使用75%环己烷和25%甲乙酮将丙烯酸与PVC粘接。

不相容且没有共同溶剂但具有相互兼容的聚合物:

(a) 使用10%有机玻璃和50/50环己酮和甲乙酮将PC与柔性PVC管道粘接;

(b) 使用10%有机玻璃和50/50环己酮和甲乙酮将HIPS与PVC管道粘接。

需要牢记的一个重要注意事项是,许多可进行溶剂粘接的非晶态聚合物也容易发生环境应力开裂。因此,所选择的溶剂不应对要连接的任何一种塑料材料起应力开裂促进剂的作用。

成功的溶剂粘接操作包括五个关键要素:

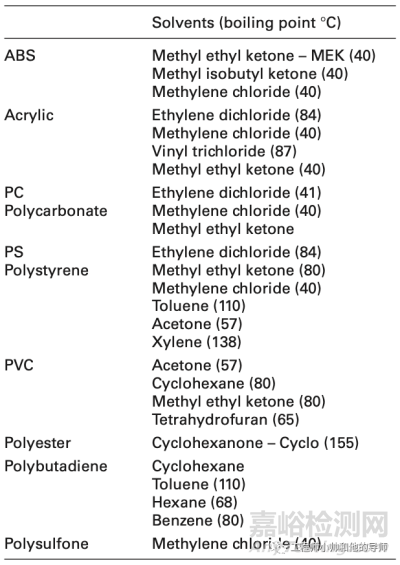

1)选择能够溶解塑料的合适溶剂(见表10.1)。

表10.1 选择用于粘接非晶态聚合物的溶剂

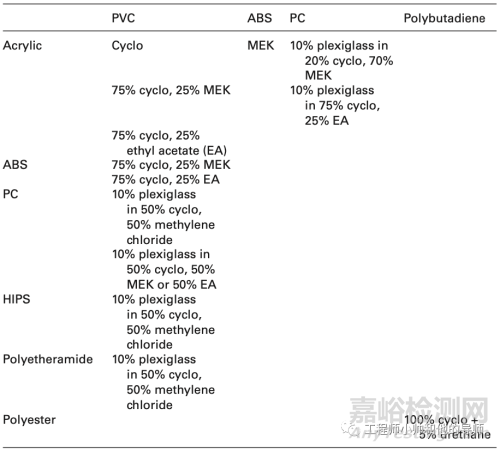

2)选择具有相容物理性质和正确溶剂的合适聚合物以形成接头(见表10.2)。

表10.2 适用于粘接的溶剂与聚合物的兼容性

3)使用不同技术在接头区域上涂布正确且均匀量的溶剂:

(a) 圆形管道之间的粘接:

i. 浸沾法:将要连接的部件浸入装满溶剂的托盘中

(溶剂液面的深度持续控制),用筛网或形状垫将浸过的部件轻拍以除去多余的溶剂。

ii. 溶剂分配器:使用分配器控制每次分配的溶剂量。

(b) 刚性表面之间的粘接:

i. 刷涂法:溶剂可以刷涂在要粘接的表面上,但通常需要额外的夹具在形成初始牢固性之前保持两个部件之间的压力。

ii. 毛细作用:这是一种通常用于将丙烯酸零件连接在具有一致间隙的两个零件上的方法,溶剂通过一根针管直接注入间隙中。

4)接头设计配置:

(a) 在初始牢固性建立之前保持密切接触:可以通过接头部件的几何形状、干涉配合或夹具的外力来实现。显然,最简单的方法是通过干涉配合。一个常见的例子是将柔性管道与另一个柔性管道或刚性接口粘接。可以基于接头强度要求经验性地推导出一系列可接受的干涉和接头重叠长度。

(b) 如果需要在柔性管道和刚性管道之间进行粘接,最好是将刚性管道插入柔性管道中,以利用柔性管道的弹性张力来保持密切接触。

(c) 在进入角/区域处保持间隙,内部配合处保持干涉。

(d) 两个刚性圆柱部件之间的连接将需要一套匹配的锁紧锥面。

5)良好的整体过程控制:

(a) 对涉及溶剂粘接的所有子过程进行良好的过程控制是保证一致的粘接质量的关键。

4、接头的测试

一旦焊接完成,它就成为医疗器械的一部分。通常,在焊接过程之后需要进行测试,以确认焊接质量是否足够满足预期功能,并使设备的整体性能符合最初的设计要求。

在焊接过程开发中,测试应重点关注了解焊接参数对焊接质量的影响。以下列出了在焊接过程开发中非常有用的三种方法:

1)接头截面检查:评估焊接质量最直接的方法是沿焊缝线切割截面区域,对接头界面进行目视评估。不同截面区域的接头界面应显示出一致性。

2)对接头区域样品进行拉伸试验:评估接头的另一种方法是从接头区域切割样品,并进行拉伸试验,以确认沿焊缝线的焊接强度一致性。

3)根据预期的验收标准(如接头强度或其他质量属性),进行试验设计,以优化焊接过程参数。

测试方法的选择取决于许多因素,包括:

1)测试的灵敏度/准确性:如果对灵敏度/准确性要求很高,则需要特殊的精密仪器和指定的测试环境。在测试之前可能需要进行一些特殊的样品准备。

2)非破坏性与破坏性测试:非破坏性测试或检验可用于在线测试,并可用于100%测试。破坏性测试仅可用于最终测试,并进行抽样检验。

3)在线测试:这种类型的测试应简单、快速且非破坏性。它可以用于组件级别或子组装级别。它可以用于100%测试。

4)最终测试:这种类型的测试通常在最终组装完成后进行。可以是整体性能测试或功能性测试。它可以进行破坏性测试,并采用抽样计划以满足批次放行要求。

当焊接过程需要密封焊接时,可以根据测试要求使用不同的测试方法。例如:

(a) 漏气测试:有不同灵敏度级别的漏气测试可供选择。

(b) 爆破测试:用空气或液压压力使受限制的样品破裂。

(c) 压力测试:压力衰减或压力差等。