工艺表征是工艺验证的非常重要一环,也是向监管机构展示生产企业对生产工艺的理解和认知的重要步骤。PDA TR60曾定义工艺表征为利用风险评估和实验性研究来确定工艺操作参数对产品质量属性和工艺性能影响的一系列记录在案的研究[1]。根据FDA的工艺验证指南,工艺表征设定为一个建立和获取工艺知识与理解的步骤[2]。工艺表征相关内容也需要在CTD申报资料3.2.S.2.5工艺验证/评价和3.2.S.2.6生产工艺的开发中体现。

FDA的一个基本考虑点是生产企业可能尚不完全了解生产工艺输入变异的全貌,因此需要设计实验来估计该变异性。同时,FDA也指出对所有的工艺变异进行研究也是不切实际的(一个典型的单克隆抗体生产工艺可能会有约500个变异源)。质量风险管理则是一个能够很好解决该问题的工具。质量风险管理的工具可筛选用于表征实验的潜在变异,以最大程度地减少所需要进行的实验总数,同时使所获得的知识最大化。

一、工艺开发过程质量风险管理

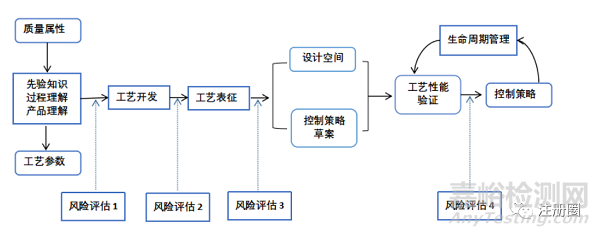

《A-Mab:a Case Study in Bioprocess Development》(生物工艺开发案例分析)中总结了生物制药工艺生命周期内的质量风险管理的应用[3]。该案例研究示范了如何通过全面的风险评估来识别生产线上的潜在问题,并制定相应的预防和纠正措施。通过有效的风险管理,可以减少生产过程中的变异性和风险,确保产品的质量和一致性。生物制药生命周期内的风险评估流程见图1。

▲图1- 生物制药工艺生命周期内的风险评估[2]

二、工艺表征过程的风险评估

工艺表征本身是一个基于质量和安全风险的评估、分析、识别的过程,质量风险管理是

贯穿始终的,需要将主要的资源和精力放在那些具有高风险性的工艺参数上。在工艺开发之前进行风险评估1,旨在为工艺开发做准备。工艺开发完成即得到初步的生产工艺之后,为了进一步了解工艺参数的相关性质,需要进行工艺表征研究。

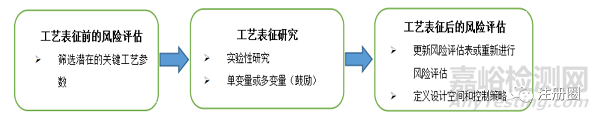

工艺表征研究需要进行两次风险评估,分别是风险评估2和风险评估3。风险评估2一般在工艺表征之前,其目的是指导工艺表征工作。在这个阶段,风险评估2主要关注确定工艺步骤的优先级和筛选需要进行工艺表征的工艺参数。风险评估2过程需要综合考虑工艺平台知识、文献知识以及在工艺开发过程中积累的知识,利用工具筛选出高风险性的工艺参数。通过进行风险评估2,可以帮助研究人员更好地理解和控制工艺过程中的潜在风险和挑战,为后续的工艺表征工作提供指导和依据。而风险评估3则是在工艺表征之后进行的。在这个阶段,工艺表征已经完成,该风险评估主要用于定义设计空间和形成控制策略草案。通过进行风险评估3,可以评估工艺表征所获得的数据的稳定性、可靠性和可重复性,为进一步优化工艺和确保产品质量提供依据,见图2。

▲图2 - 工艺表征所需要的两次风险评估[3]

工艺表征后形成的控制策略草案需要经过工艺性能确认批次(即商业化规模)的确认,以保证上市后的商业化生产,此过程还需要进行风险评估4。风险评估4目的是为了形成最终的控制策略。总的来说,通过进行这四次风险评估,可以全面评估和管理工艺表征研究中的风险,并为工艺优化和产品质量控制提供决策依据。

三、工艺表征中质量风险管理的工具

质量风险管理在工艺表征前后会使用不同的工具,因为它们的目的不同。在工艺表征之前,风险评估的目的是筛选出高风险的工艺参数,所以所选择的工具应该侧重于评估工艺参数与质量属性之间的关系。其中,因果效应矩阵(C&E)是文献中较常提到的工具之一,能够帮助确定工艺参数对质量属性的影响关系。

在工艺表征之后,风险评估的目的是寻找工艺的潜在失败模式并制定应对策略。在这种情况下,失败模式和效应分析(FMEA)是比较常用的工具之一。FMEA能够识别潜在的失败模式和评估其对产品质量的影响,帮助制定相应的缓解策略。通过在不同阶段使用适合的工具进行质量风险管理,可以更好地识别和控制潜在的风险,确保产品质量和工艺优化的可靠性。

3.1 因果效应矩阵(C&E)

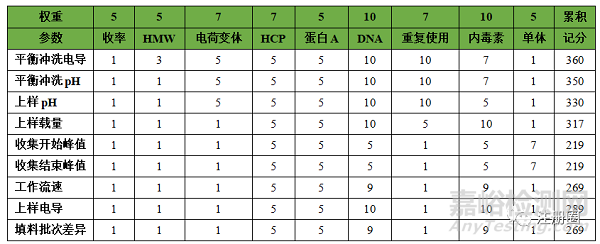

因果效应矩阵是一种评估每个工艺参数对相应质量属性的潜在影响的方法[4]。在使用因果效应矩阵之前,需要定义两个分数标准:质量属性的权重分数标准(反映质量属性对产品安全性和有效性的影响程度)和影响分数标准(反映工艺参数对质量属性的影响程度)。通过综合先验知识、工艺平台知识、文献知识和特定的工艺开发知识,可以使用因果效应矩阵来评估每个工艺参数对每个质量属性的影响。影响分数和权重分数的赋分标准见表1。

▲表1- 影响分数和权重分数标准

工艺参数最终的风险评价需综合考虑参数影响分数和质量属性权重分数,相应指标是累积分数,累积得分= Σ(参数影响分数 x 质量属性权重分数)。累积得分代表了该工艺参数对该单元操作的相对重要性,因此得分高的工艺参数被认为是高风险的工艺参数,而这些工艺参数则会进入下一步的工艺表征研究。低风险的工艺参数则不需要进一步的研究,因为它们对该单元操作的影响要相对很低。因果效应矩阵方法示例,见表2。

▲表2- 因果效应矩阵方法示例

3.2 失败模式和效应分析(FMEA)

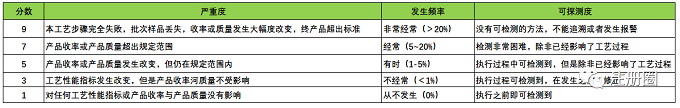

FMEA是广泛用于制造行业的一种风险管理工具。FMEA可以识别工艺过程中潜在的失败模式,包括工艺参数、原材料、人员操作、环境检测等。对工艺表征的结果进行评估,可识别出该工艺中关于工艺参数和原材料的失败模式,并制定相应的缓解措施,即工艺控制策略。FMEA是通过对识别的失败模式进行其严重度、发生频率和可探测性三个维度的评估[5],评估赋分标准,见表3。

▲表3- 严重度、发生频率和可探测性评估赋分标准

工艺参数和原材料在实际的生产过程中可能会发生失败,所以FMEA即是评估这种失败模式发生后所带来的严重程度、失败模式的发生频率以及失败模式的可探测情况。这里需要注意的是,一个工艺参数或原材料发生失败的模式可能不止一种,需要尽可能的识别出所有的失败模式。

根据分数标准对每一种失败模式进行打分,最终失败模式的风险程度是三个维度的乘积,即风险顺序数(RPN)= S(严重度) *O(发生频率)*(D)可探测度。对风险很高的失败模式制定风险应对策略,或制定控制策略,并在后续的工艺性能确认批次中进行确认,以维持生产工艺的可控状态,评估示例,见表4。

▲表4- FMEA方法评估示例

通常,不同企业根据实际情况评估得到RPN数值,在判断采取什么样的措施计划时没有统一标准,需参考国家《药品生产管理办法》、GMP、ICH Q9、ICH Q10等法规指南的规定,再结合企业自身风险管理体系情况制定出合规合理的预防和应对措施。通常来说,在制定控制策略时候,不能只是看RPN分值大小,还应该按照一定原则依次进行判断:

首先,对严重度S为9或10的项优先必须评审,必须有控制或建议措施;

其次,对危害度S、O高的项,建议采取控制和建议措施。假如严重度已经影响到产品功能,而且发生度也比较高,哪怕探测的有效性很高,也要优先处理,因为一旦这个失效模式发生,所引致的后果一定需要返工或报废,涉及的人力、物力浪费会很大。例如,如图“上样载量 >50CV”,“流速 300cm/h”;

最后,对RPN最高的项采取纠正措施,例如:前3 项,RPN : 105, 75, 75。

四、总结

工艺表征是一个风险导向的过程,整个过程中都需要质量风险管理的支持。在进行工艺表征之前,需要进行风险评估,以筛选出高风险的工艺参数,进而展开后续的工艺表征研究。而在工艺表征之后,又需要进行风险评估,以定义设计空间和控制策略草案,为后续的工艺性能确认批次的验证提供指导。

将工艺表征与质量风险管理相结合,符合质量源于设计的原则。在整个工艺表征过程中,质量风险管理的应用是关键。通过对风险的认真评估和管理,可以减少工艺参数选择的不确定性,提高工艺的可控性。同时,通过在工艺表征过程中考虑质量风险,可以及早发现和解决潜在的问题,确保工艺的稳定性和一致性。这种综合的做法不仅可以提高工艺的稳健性,还能最大程度地确保未来商业化生产过程中产品的安全性和有效性。

参考文献

[1] PDA., Technical reports[EB/OL]. [2018-05-06]. https://www. pda.org.

[2] FDA., Guidance, Compliance Regulatory Information [EB/OL].[2018-05-06].https://www.fda. gov/RegulatoryInformation/Guidances/default.htm.

[3] CMC Biotech Working Group. A-Mab: a Case Study in Bioprocess Development[EB/OL].

[2009-10-30].https://ispe.org/publications/guidance-documents/a-mab-case-study-in-bioprocess-development.

[4] 李柏松.基于因果关系分析的多元时间序列变量选择[D].大连:大连理工大学,2021.

[5] 上官小芳,柯萌,杨林慧,等.失效模式和效应分析及社会技术概率风险评估在高危药品风险管理中的应用[J].医药导报, 2020, 39(10):6.