您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-10-27 14:42

摘 要

采用微观组织表征以及力学与导热性能测试研究了热处理对压铸铝合金ZL102力学及导热性能的影响。结果表明,压铸铝合金ZL102室温组织中的物相包括初生α(Al)、铝硅共晶组织、初晶硅以及少量的金属间化合物。固溶处理后,压铸铝合金ZL102中的硅相发生了熔断和球化;经过时效处理,α(Al)基体上出现细密的点状第二相析出,晶界的硅相球度进一步提高。在三种热处理状态下,铝合金ZL102固溶处理后的力学性能最高,但热导率最低。综合而言,时效处理兼顾了合金的力学与导热性能,此时合金的抗拉强度212 MPa,伸长率3.9%,室温热导率142.7 W/(m·K)。

随着5G通讯时代的到来,电子通讯设备及产品的集成度正逐步提高,单位体积的发热量也随之增加,此时要求相关材料与结构具有较好的导热特性,以保证设备与产品正常工作并延长使用寿命。以5G通讯滤波器为例,其功率大、集成度高,为了提高散热能力,该滤波器壳体结构上通常设计有较多不规则的薄壁散热片。针对该类结构壳体的大批量成形制造,采用压铸工艺具有显著的效率与成本优势。金属铝的密度仅为钢和铁的1/3,具有巨大的轻量化潜力,近年来被广泛应用于汽车、通讯、航空航天等领域。纯铝的室温热导率约为237 W/(m·K),导热性能优异。然而,纯铝的强度较低,在实际生产中常常加入一些合金元素以提高其力学性能,而合金元素的加入又会对其导热特性产生一定的影响。通常情况下,合金元素以固溶原子、生成中间相或析出强化相等形式来强化铝合金,但无论是以固溶原子还是中间相的形式存在,都会给合金带来大量空位、位错等晶体缺陷,而析出相也会使合金产生晶格畸变,这些缺陷的存在使合金中自由电子散射的几率增大,进行有效热量传导的电子数量减少,导致合金的导热性能降低。

为了兼顾铝合金的力学与导热性能,研究者们进行了较为深入的研究。温澄研究了22种合金元素对工业纯铝导电及导热性能的影响,发现不同元素的影响程度不一样,过渡族元素如Mn、Cr等的加入会使纯Al的导电与导热性能快速下降,而Zn、Sr和稀土类变质元素的影响较小。李林君发现不同镁硅比对铝合金6063导热性能的影响不同,镁硅比为1.5时,合金的导热性能最好。Lumley等研究了合金成分和热处理对Al-Si-Cu系铝合金压铸件导热性能的影响,研究表明,某些成分的合金导热系数可通过使用热处理增加60%以上。Kim等测试了不同热处理状态下Al-1Si和Al-9Si合金的热扩散率,研究了热扩散率与硅相固溶及析出之间的关系,得出固溶处理样品中溶解的硅重新析出会增加合金热扩散率。Choi等研究了模具温度对铝合金热、力学性能的影响,得出模具温度越高,合金凝固速率越慢,此时硅颗粒越大,合金热学性能越好;而在时效处理后,不同模具温度下合金的机械强度变得相近。

本文以铝合金ZL102实际压铸件某5G通讯滤波器壳体为研究对象,采用闪光法测试合金不同温度下的热导率,并通过热处理改变合金的微观组织,探究合金微观组织变化对力学及导热性能的影响,以期为生产实际中提高铝合金压铸件的力学与导热性能提供参考借鉴。

01 试验过程

1.1 试样制备

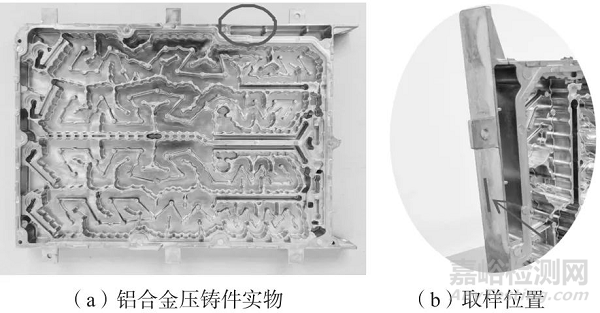

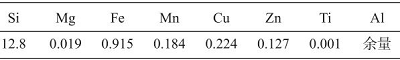

采用某5G通讯滤波器壳体实际压铸产品作为试验件,如图1a所示,压铸件重约5.4 kg,外形尺寸约为539 mm×410 mm×45 mm。该压铸件结构形状复杂,主体壁厚只有2 mm左右,而安装支耳等位置处壁厚达到6 mm。试验中微观组织表征、力学及导热性能测试取样位置如图1b所示,该位置壁厚为压铸件主体壁厚,具有较好的代表性且方便取样。采用X射线荧光光谱仪(XRF)测得铝合金ZL102的化学成分如表1所示。采用线切割制备力学性能拉伸试样,尺寸按照国标GB/T228.1—2010确定,同时线切割Φ4 mm×1 mm规格的圆片样,用于合金热导率的测试。试样热处理分为三个对照组,一组为压铸态,不进行热处理;第二组进行500 ℃×4 h固溶处理;第三组在第二组的基础上进行200 ℃×3 h时效处理。

1.2 试验方法

将金相试样依次采用240 # 、600 # 、1 200 # 、1 500 # 、2 000 # 砂纸机械研磨后,使用金刚石抛光剂抛光,再使用95%H 2 O+2.5%HNO 3 +1.5%HCl+1%HF凯勒试剂腐蚀10~20 s,在Leica DM2700M 型号光学显微镜(OM)与JEOL 6301F型号扫描电子显微镜(SEM)下观察组织形貌。使用Instron 5967型电子万能试验机进行室温拉伸试验,拉伸速度为2 mm/min,力学性能试验数据为5根有效试样的平均值。

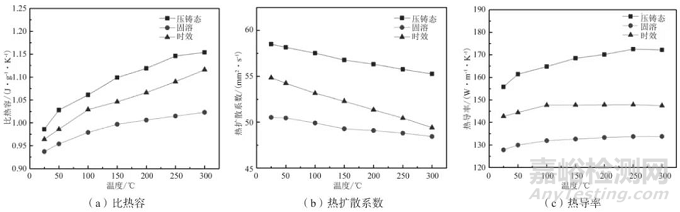

根据热传导的物理规律,在进行热传导时物体内部的温度场会随时间发生变化,这使得直接测量热导率有一定困难。本文在测量合金的密度、比热容以及热扩散系数的基础上,采用式(1)计算出合金的热导率

λ=αρC ρ (1)

式中:λ为被测样品的热导率,单位为W/(m·K);α为被测样品的热扩散系数,单位为mm 2 /s;ρ为被测样品的密度,单位为g/cm 3 ;C ρ 为被测样品的比热容,单位为J/(g·K)。采用LFA457激光热导仪测量样品的热扩散系数,比热容的测量使用TA-DSC2500差示扫描量热法,采用阿基米德排水法测量样品的密度。

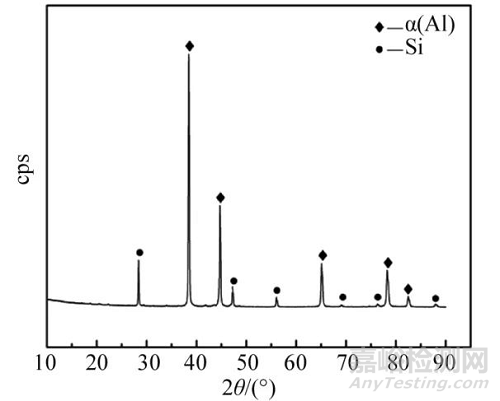

02 铝合金ZL102压铸组织

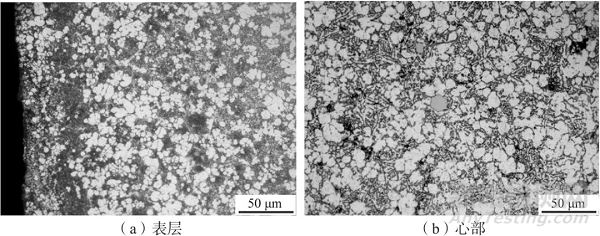

滤波器壳体由铝合金ZL102压铸而成,由表1得出合金中硅含量为12.8%(质量分数,下同),该成分接近铝硅二元合金共晶成分(Al-Si二元平衡相图中共晶成分点Si含量为12.6%),合金凝固时主要发生共晶反应L→α(Al)+β(Si),形成大量的α(Al)+ Si共晶组织。然而,由于压铸工艺下合金冷却速率高,凝固过程远离平衡态,因此铝合金ZL102室温下压铸组织中存在的物相包括初生α(Al)、铝硅共晶组织、初晶硅以及少量的金属间化合物。如图2显示了采用OM得到的压铸件表层及心部显微组织,其中灰白色的基体为初生α(Al),在基体之间分布有大量灰黑相间的铝硅共晶组织,以及针状/板条状的初晶硅。对比图2a与图2b,表层组织更加细小均匀,这是由于压铸件在成形时表层直接接触模具型壁,合金冷却速率高、过冷度大,使得表层组织中晶粒更加细小均匀。此外,压铸件心部组织中还发现了少量大块的灰色多边形组织,如图2b所示,由于合金成分中含铁量稍高,初步判断其为某含铁物相。采用X射线衍射(XRD)测试合金物相组成,扫描范围为10°~90°,扫描速度为4°/min,将测试结果导入MDI Jade 6进行分析,结果如图3所示。由XRD检测结果可知,合金中只存在α(Al)与Si相,并未检测到含铁金属间化合物等,造成上述情况的原因可能是合金中金属间化合物的含量较低,导致XRD并未检测到。

表1 铝合金ZL102化学成分 wB/%

图2 铝合金ZL102压铸显微组织

图3 压铸铝合金ZL102的XRD图谱

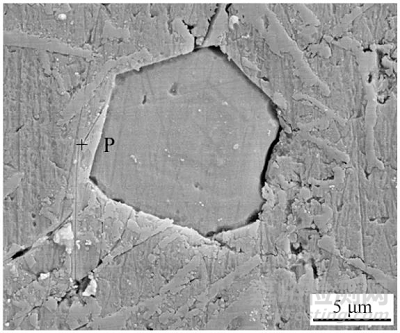

采用SEM进一步对上述多边形物相进行分析,如图4所示。基于能谱仪(EDS)结果(表2),推测其为一种复杂的AiSiFeMn四元金属间化合物。结合部分文献如袁、王等判断该物相为α-Al 15 (Mn、Fe) 3 Si 2 ,该物相是在β-Al 5 FeSi 相基础上加入Mn元素后进一步演变而成。在β-Al 5 FeSi 相形成时,部分Mn原子夺去了Fe原子在β相中占据的位置,相当于Mn原子部分替代Fe原子,从而形成了AlSiFeMn四元复合相。

图4 多边形物相的SEM图像

表2 图4中P点的EDS分析结果 %

03 热处理对压铸组织的影响

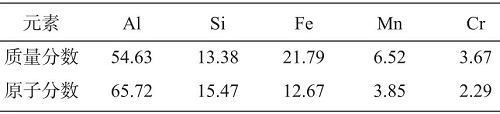

图5对比分析了热处理前后的铝合金ZL102压铸组织,可以看出,热处理前后初生α(Al)变化不大,枝晶取向都没有明显规律,而硅相的形貌和分布则发生了明显变化。压铸态组织中的硅相呈现针状/板条状分布,严重割裂了α(Al)基体;经过固溶处理后,组织中的硅相发生了熔断和球化,长短径比值下降,硅相球度提高;经过时效处理后,原本固溶阶段溶入α(Al)基体的硅元素析出,在α-Al基体上呈现出细密的点状形态,而晶界的硅相更加圆整,球度进一步提高。对于压铸组织中出现的多边形AiSiFeMn四元金属间化合物,在固溶与时效处理过程中,其形态并没有发生明显变化,推测原因在于本文固溶处理温度并不足以使其溶入α(Al)基体中。由图5还可以看出,压铸组织中分布有一定数量的气孔,固溶处理后组织中的气孔有增大的趋势,而继续时效处理气孔并没有进一步扩大。

图5 压铸态、固溶及时效组织的对比分析

04 热处理对力学性能及导热性能的影响

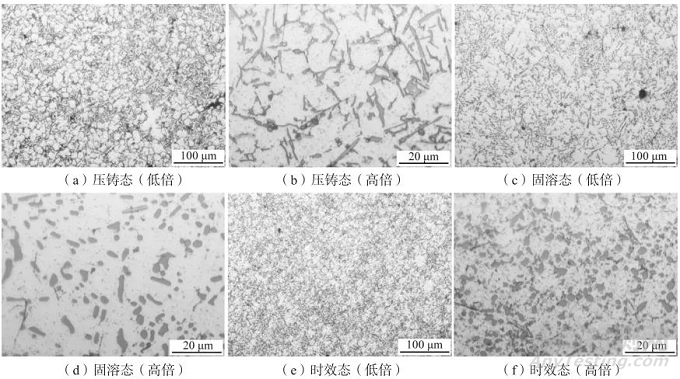

不同热处理工艺下的压铸铝合金ZL102力学性能如图6所示,可以看到,在强度与伸长率方面,固溶处理后的试样优于压铸态及时效处理的试样,其抗拉强度与伸长率分别为222.8 MPa与6.1%,相比压铸态抗拉强度提高了9.2%,伸长率得到明显改善,提高了205%,而时效态的试样力学性能居中。分析原因,尽管已有研究认为,由于气孔的存在普通压铸件不适合进行热处理,且铝合金ZL102为非热处理强化合金,但固溶处理过程中硅相的熔断和球化显著改善了其对α(Al)基体的割裂作用,减少了合金承载时在周围产生的应力集中,有利于合金强度及伸长率的提高。进一步时效处理,合金力学性能相比固溶态反而发生了一定的下降,其原因在于α(Al)晶界及固溶体中析出的硅相进一步聚集长大发生粗化现象,损害了合金的力学性能,且合金时效过程中并没有析出时效强化相。

图6 热处理对压铸铝合金ZL102力学性能的影响

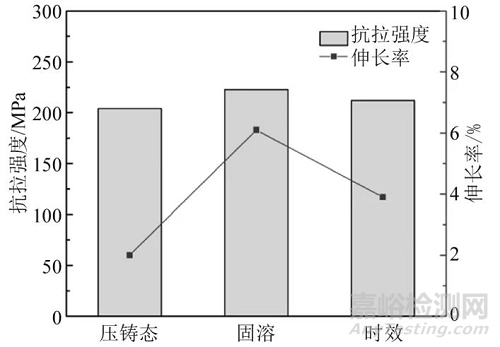

图7显示了试验测得的不同温度及热处理工艺对压铸铝合金ZL102导热性能的影响。首先可以看到,压铸态、固溶及时效三种状态下合金的热导率均随着温度的升高而提高,由室温至300 ℃呈现出先快速增长后缓慢增长的趋势。这种变化趋势主要与合金的导热机理有关,对于一般金属而言,热导率由电子热导率与声子热导率组成,相应的,热阻也分为电子热阻与声子热阻。电子热阻是由电子被各种介质散射所引起的,由电子-声子散射和电子-缺陷散射组成。声子热阻也由两种过程决定:一是由于晶格的非线性振动引起的声子之间的碰撞;二是声子与固体中的缺陷发生的碰撞。在温度较低时,晶格上的原子振动幅度非常小,声子对于热导率的贡献不大,以电子热导率为主,此时合金的热导率主要由电子和缺陷的相互作用所决定。而合金内部缺陷的数量在低温区基本不随温度的变化而变化,且电子的运动速率不管是在高温还是低温区基本保持不变,此时电子的平均自由程就可近似的认为是一个常数,这时候合金的热导率主要由比热决定,而比热与温度呈一次方的关系,所以三种热处理状态下合金的热导率在开始时,均随着温度的升高而快速增长。随着温度的继续升高,三种热处理状态下合金中原子的振动慢慢加剧,这时候声子对于电子的散射作用开始增强,电子被散射的几率增加,电子的平均自由程开始下降,从而导致了合金热导率随温度继续升高而缓慢增长。

图7 温度及热处理工艺对压铸铝合金ZL102导热性能的影响

由图7对比三种热处理状态下合金的热导率,可以看到,不同温度下均为压铸态合金的热导率最高,也即本文中的固溶及时效处理工艺并不能提高压铸铝合金ZL102的导热性能,反而使得合金的热导率下降。分析原因,固溶处理后的试样中存在大量的固溶原子引起晶格畸变,导致合金内晶体缺陷增多,电子被散射的几率增加,电子的平均自由程下降,合金的热导率大幅降低。经过时效处理后,合金的热导率相比固溶时有所恢复,这是因为时效处理时会析出第二相,使得合金的固溶度减小,晶格畸变程度降低。然而可以看到,时效态的合金热导率仍然低于压铸态,这是由于时效处理时析出的第二相会导致合金的相界面增加,进而也会增加电子被散射的几率,使得合金的热导率降低。总体而言,合金元素对铝合金ZL102导热性能的负面影响中,固溶形式大于析出相的形式。除了合金元素的固溶及析出外,热处理过程中压铸铝合金ZL102组织中晶粒及气孔的长大也会对合金的导热性能造成一定的影响。相关研究表明,晶粒长大减少了合金的晶界面,可以一定程度上提高合金的热导率,而孔洞的存在显然会削弱合金的导热性能。

05 结论

(1)铝合金ZL102室温下压铸组织中的物相包括初生α(Al)、铝硅共晶组织、初晶硅以及少量的金属间化合物,其中的多边形物相为AlSiFeMn四元复合相。

(2)固溶处理后,铝合金ZL102压铸组织中的硅相发生了熔断和球化;经过时效处理,α(Al)基体上出现细密的点状第二相析出,晶界的硅相球度进一步提高。

(3)在三种热处理状态下,铝合金ZL102固溶处理后的力学性能最高,抗拉强度及伸长率分别为222.8 MPa与6.1%,相比压铸态分别提高9.2%和205%,然而此时合金的热导率最低,室温下的热导率由压铸态时的155.8 W/(m·K)降至127.8 W/(m·K)。综合而言,时效处理兼顾了合金的力学与导热性能,此时合金的抗拉强度212 MPa,伸长率3.9%,室温热导率142.7 W/(m·K)。

来源:铸造