您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-03-22 23:43

01序言

某不锈钢螺纹组件在现场装配时组件的螺母与螺栓咬死,无法拧动。因安装空间限制(见图1),

操作人员采用套筒与长接杆配合,利用棘轮扳手单向往复扳拧,长接杆带动套筒(见图2)

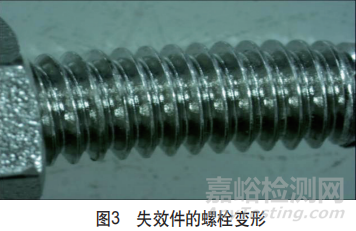

悬空拧入螺母。咬死现象均发生在螺母距离螺栓尾部端面第5扣螺纹处,咬死的螺栓出现明显的弯曲变形,如图3所示。

螺栓、螺母所用材料均为1Cr18Ni9Ti钢,强度均为A2-70,表面处理方式均为电抛光。

02失效件宏观形貌和机理分析

2.1 失效件宏观形貌

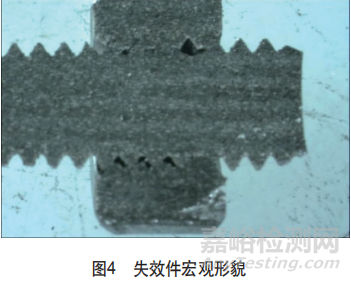

将失效件在螺栓螺纹处横向截断后采用线切割方式将咬死部分沿轴向切开,其宏观形貌如图4所示。

由图4可看出,组件的螺母螺纹与螺栓的螺纹咬合不对称,偏向一侧。间隙较大一侧的螺纹牙出现缺损现象,发生咬死的螺栓出现明显弯曲变形。

2.2 失效件微观观察与测量

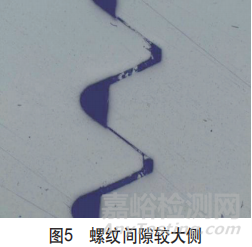

对失效螺纹组件进行压样、磨抛等,采用电镜微观观察及测量。通过观察发现,组件螺母与螺栓的螺纹咬合不对称,螺纹牙偏向一侧(见图5)

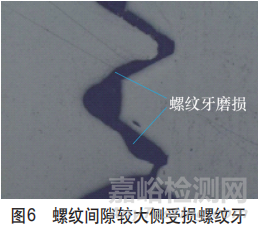

经测量失效件两侧螺纹间距相差37.2μm(较大侧间隙58.53μm,较小侧间隙21.33μm),说明组件螺母与螺栓轴心偏差过大。螺栓的螺纹在间隙偏大的一侧有两处存在明显的缺损现象(见图6)

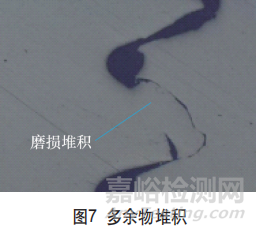

有的螺纹牙在高度方向上磨掉约70%,受损齿形附近存在堆积的多余物(见图 7)。

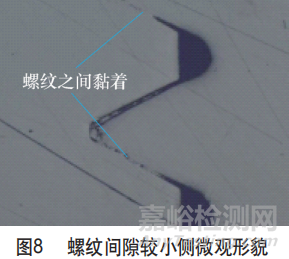

能谱分析结果表明,堆积的多余物与基体成分相同。对失效件螺纹间隙较小一侧进行微观检查, 微观形貌如图8所示。

从图8可看出,螺母与螺栓的 螺纹材料发生多处黏着。

2.3 失效件螺纹形貌

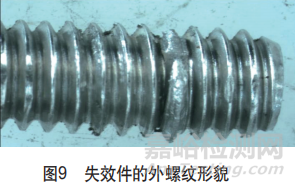

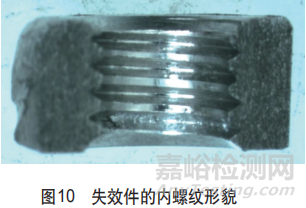

将发生咬死的螺纹组件切开后用外力分开,分别对螺栓、螺母的螺纹进行观察,螺纹宏观形貌如图9、图10所示。

由图可看出,螺栓与螺母间隙较小侧的外螺纹存在明显磨损、撕脱痕迹,并且内螺纹存在堆积的金属多余物。对多余物进行能谱分析, 结果表明与基体成分一致。因失效件间隙较小侧的螺纹结合紧密,材料发生黏着,采用外力分开后, 螺栓表面材料发生明显的磨损、撕脱和材料转移。磨屑在螺母的螺牙间堆积,对螺纹的旋入和旋出产生了阻塞作用。

2.4 失效件金相分析

对失效结构件采用线切割分开后进行压样、磨抛、硝酸酒精浸蚀,组织形貌如图11、图12所示。

由图可知,螺栓与螺母的金相组织均为奥氏体,金相组织正常。

2.5 失效件尺寸及硬度测量

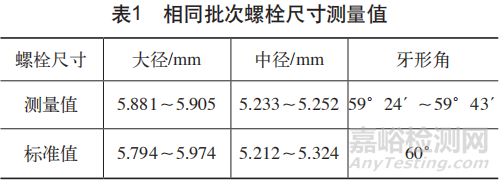

对同批次未装配的螺栓进行尺寸测量,结果见表1。

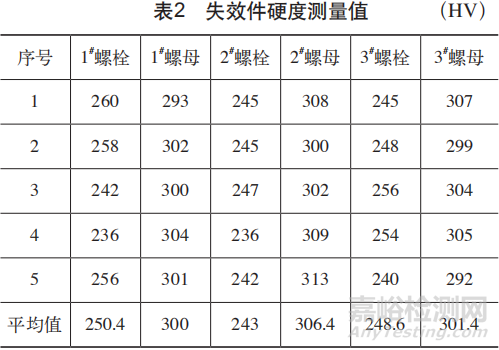

从表1可看出,螺栓大径、中径及牙形角尺寸均符合标准值要求。另外,采用M6-6G塞规检测同批次螺母的螺纹通止合格,止规止1.5扣以内。对失效结构件的螺栓与螺母进行维氏硬度测 量,结果见表2。

从表2可看出,螺栓与螺母的材料 硬度均符合标准要求(标准值≥210HV),但螺栓 硬度低于螺母硬度近50HV。

03综合分析和讨论

3.1 失效机理分析

对失效件螺纹形貌观察可知,螺栓与螺母的螺纹表面材料发生黏着,采用外力分开后螺纹表面材料发生明显的磨损、撕脱和材料转移。表明螺栓与螺母的螺纹接触面发生了固相黏着,外表材料发生转移,即两者表面发生黏着磨损。失效组件的螺母与螺栓的材料均是冷拉态1Cr18Ni9Ti钢,并且硬度范围也相同(均为≥210HV),即同种材料、相同 硬度。

根据黏着磨损产生机理及摩擦学理论,金属摩擦副的互溶性对黏着磨损有很大的影响,互溶性越大,黏着磨损倾向也越大。同种材料之间进行摩擦时的磨损量比异种材料摩擦时的磨损量大很多,这是因为同种材料原子排列方式(晶格)相同、原子尺寸大小相同,互溶性较强,在正应力的作用下接触面原子易发生相互扩散,有更强的黏着倾向。由于分子力的作用使两个表面发生焊合,如果外力能克服焊合点的结合力,相对滑动的表面可继续运动,若剪切力发生在原来的接触表面上,就不会发生磨损;若剪切力发生在强度较低的金属一侧,则强度较高的材料表面上(失效的螺母)将黏附对偶件(失效的螺栓)的金属,造成零件表面的耗失,形成黏着磨损。

3.2 失效原因分析

依据相关资料,摩擦副之间发生黏着磨损主要与配合件的材料、接触压力及现场装配等因素有关。

(1)失效件材料特性分析

金属摩擦副材料的互溶性对黏着磨损影响很大,互溶性越强,磨损倾向越大。失效组件的螺栓与螺母所用材料为同种材料,均为冷拉态的1Cr18Ni9Ti钢,为完全互溶摩擦 副,同时对组件硬度测试,结果表明螺栓与螺母硬度基本相同。摩擦副材料构成完全符合发生黏着磨损的条件。

(2)失效件接触压力分析

操作人员在现场装配组件时,采用棘轮扳手进行扳拧。由失效件的螺栓变形(见图3)可知,装配时组件受极大的安装力矩导致螺栓变形,说明装配时螺纹间存在极大的接触压力。在摩擦速度一定时,黏着磨损量随着接触压力的增加而增大,当接触压力超过材料硬度的1/3时,黏着磨损量急剧增加,严重时导致螺纹组件咬死。

(3)现场装配工况分析

由螺纹组件安装工况 (见图1)可知,因空间限制,被连接的基体阻碍扳拧。安装人员采用套筒与长接杆配合,利用棘轮扳手单向往复扳拧,长接杆带动套筒悬空拧入螺母。由于采用螺母与套筒、套筒与长连杆、长连杆与棘轮扳手配合的方式扳拧,所以连接处彼此间存在一定间隙,再加上棘轮扳手单向受力,极易出现施力方向与螺纹轴线不垂直,影响安装的同轴度,导 致装配时螺母与螺栓发生偏斜。通过观察发现,咬死的螺栓与螺母的螺纹咬合明显不对称,整体偏向一侧,如此大的偏心差足以造成一侧的接触压力过大,并最终导致整个螺纹发生咬死现象。

(4)螺纹副存在多余物

螺纹间多余物直接阻碍螺纹间正常旋入,通过微观观察和能谱分析,发现失效件的螺栓与螺母多处存在堆积的多余物, 其成分与螺纹基体一致,即多余物是在装配过程中因螺纹损伤堆积而成。当其超过螺纹副间容错能力时,就会造成螺纹严重偏斜,使得螺纹间的接触压力增大,阻碍螺纹间正常旋入,导致螺纹副发生咬死现象。

04结束语

本文对螺纹组件现场安装时螺纹咬死故障进行失效分析:选用同种材料作为摩擦副是导致螺纹组件发生黏结磨损的内因,装配时螺纹组件在棘轮扳手作用下悬空装配且单向受力,造成棘轮扳手实际施力方向与螺纹轴线之间不垂直,螺母与螺栓之间发生严重偏斜是导致螺栓组件发生黏结磨损的主要原因。为了降低螺纹咬死风险,可采用以下措施来减少咬死现象发生。

1)对螺纹精度、表面质量进行严格检查,在每次装配前检查螺纹表面,不得有堆积的多余物。

2)改变螺纹组件材质,尽量不使用同系列材质作为螺纹配合件。

3)采用扭力扳手,设定合适的扭力值,控制旋入速度及拧紧力矩。

4)将螺母拧至贴合垫片处再使用扭力扳手进行拧入,避免悬空装配。

5)安装时保证相互配合的零件对中,避免偏心安装。

来源:金属加工(热加工)