您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2022-02-28 22:58

1应力腐蚀

应力腐蚀是指某种金属在应力和特定的腐蚀条件下共同作用产生脆性断裂的现象,应力和腐蚀环境相互促进裂纹的生成和扩展,两者缺一不可,且即使腐蚀条件并不恶劣,应力腐蚀也有可能发生。

某锅炉用导热管在使用一段时间后发生开裂。图1所示为失效换热管的实物照片, 显示开裂位置均位于管件弯管段的侧面。

图1 开裂的导热管

该管的材料牌号为15CrMoG,规格为φ38mm,开裂比例约20%。

2失效检测

2.1化学成分分析正常

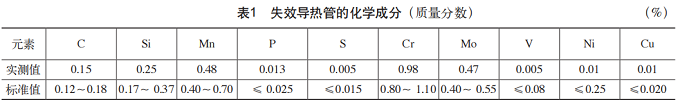

采用火花直读光谱(OES)进行了化学成分分析,其测试结果见表1。

由表可知,该失效导管的化学成分满足GB/T 5310—2008《高压锅炉用无缝钢 管》的技术要求。

2.2硬度测试推断与加工硬化有关

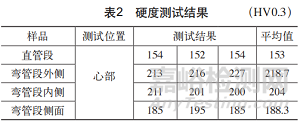

硬度试样分别取自失效样的弯管段和直管段,采用显微维氏硬度计进行了硬度测试,测试结果见表2。

结果显示,直管段的硬度平均值为153HV0.3,弯管段外侧硬度值高达218 HV0.3,弯管段内侧硬度为204HV0.3,弯管段侧面的硬度为188.3HV0.3。弯管段的硬度明显升高,这很可能与弯管处的冷加工硬化有关。

2.3拉伸试验检测正常

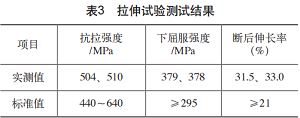

在失效导热管直管段制取拉伸试样,测试结果见表3。

可知,导热管的拉伸性能满足标准GB 5310—2008中牌号15CrMoG的性能要求。

2.4金相测试推断失效导热管服役过程中无超温

在失效导热管裂纹附近制取金相试样,分别在抛光态和腐蚀态下观测裂纹形貌和微观组织。

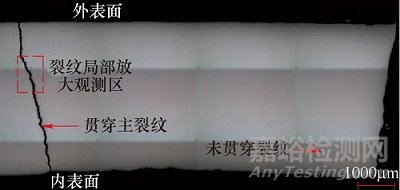

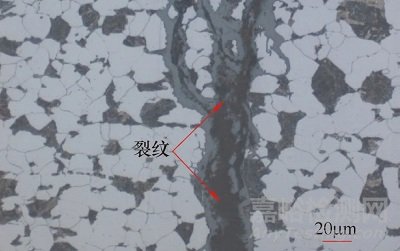

图2和图3显示主裂纹贯穿整个管壁,主裂纹两侧均存在一些二次裂纹,且主要沿晶界扩展,主裂纹内还可观测到一些腐蚀产物。

图2 裂纹宏观形貌

图3 裂纹局部放大

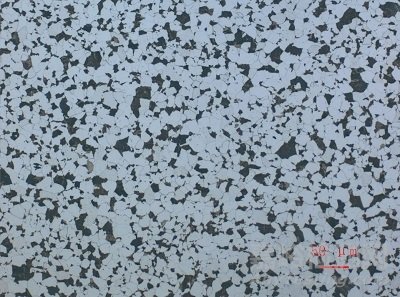

图4显示主裂纹附近的金相组织为铁素体+珠光体:

图4 裂纹附近的金相组织

珠光体未见明显球化,说明该失效导热管服役过程中无超温,同时可观测裂纹内存在较多的灰色氧化物。根据GB/T 6394—2002 《金属平均晶粒度测定法》对失效导热管进行平均晶粒度评级,其结果为8.5级(见图5),满足相关要求。

图5 晶粒度评级

2.5断口观察分析发现腐蚀残留物

沿着裂纹将断口打开,先采用体视显微镜进行整体观察,发现断口表面平整且被红棕色的锈迹所覆盖,未见明显塑性变形,为脆性开裂(见图6)。

图6 沿裂纹打开后断口的整体形貌

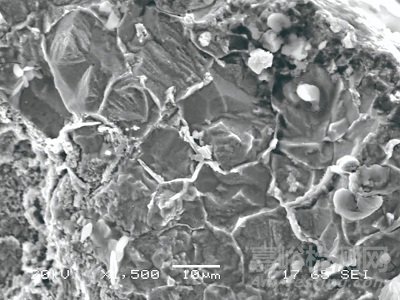

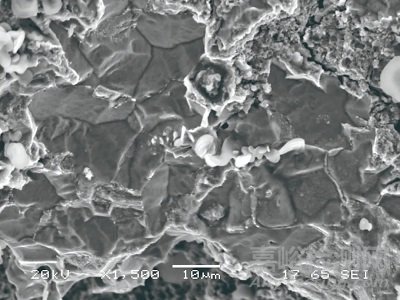

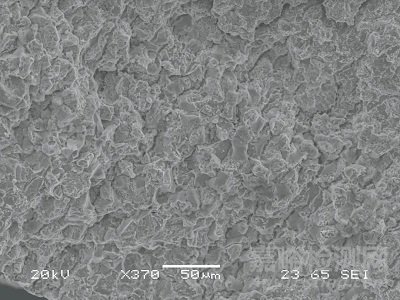

对断口除锈后采用扫描电镜进行微观观察,图7~图9为断口不同区域的典型微观形貌,

图7 断口A区典型微观形貌

图8 断口B区典型微观形貌

图9 断口C区典型微观形貌

显示断口除锈后主要表现出沿晶断裂形貌,但是断口仍存在一些腐蚀产物或腐蚀残留物。

2.6能谱测试出活泼元素成分

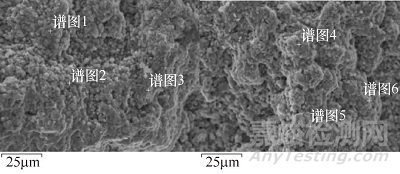

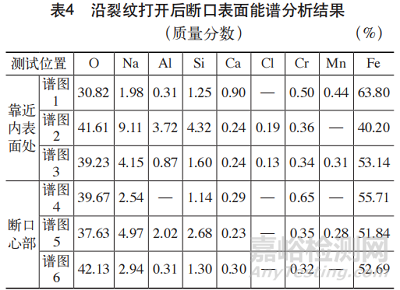

为了确定沿裂纹打开后断口表面腐蚀产物的化学成分,对试样进行了能谱(EDS)观测(见图 10),结果见表4。

图10 能谱测试位置

由表4的结果可知,显示该腐蚀产物主要为铁的氧化物,且检测到较多的Na、Ca碱性较活泼元素成分。

3分析总结

由上述各项测试可知,该失效导热管的化学成分、力学性能和晶粒度等均满足相关标准中的技术要求,金相组织为铁素体+珠光体,无球化倾向, 运行时管道无超温现象。

通过硬度测试发现,失效导热管直管段的心部硬度平均值为153HV0.3,弯管段的心部硬度平均值高达193HV0.3,弯管段硬度明显高于直管段。进一步测试发现,弯管段外侧的硬度平均值高达 218HV0.3,内侧的硬度平均值为204HV0.3,侧面的硬度平均值为188.3HV0.3。

由于冷加工变形且无后续热处理,管在弯制过程中,弯曲管段会经历了外侧管壁减薄、内侧管壁增厚及由圆变椭圆的过程, 因此弯曲部位的残余应力会较大。这会导致弯曲段的硬度明显高于未变形直管段的硬度,尤其是明显减薄的管外壁硬度最高。

通过扫描电镜和能谱对断口表面进行微观观察,发现断口主要为沿晶脆性断口,断口表面存在腐蚀产物和二次裂纹,腐蚀产物里残留有较多的Na、Ca等活泼碱性元素,断口处贯穿性主裂纹裂纹两侧存在较多沿晶扩展的二次裂纹,裂纹分叉呈根须状,且裂纹内均充满了腐蚀产物,因此判断该导热管的开裂与应力腐蚀有关。

应力腐蚀的主要影响因素有:应力因素和腐蚀介质因素等。

从应力因素来考虑,该导热管弯管段由于冷加工硬化产生的残余应力较大,再加上工作时的外应力等多种应力叠加,所以为应力腐蚀开裂提供了应力条件。

从腐蚀介质因素来看,该导热管处于高温高湿的使用环境,且在管内外及裂纹处都发现了较活泼的碱性元素,这些都说明其所处的环境较为恶劣,这为该管道提供了腐蚀条件。

综合以上分析,该导热管的开裂主要由应力腐蚀导致的。在高温水蒸气的腐蚀条件下以及在弯管本身伴随的强残余应力和工作应力的共同作用下,导致了应力腐蚀的发生,并最终导致了导热管的开裂失效。

4针对性建议

高温水蒸气腐蚀条件下,弯管段的残余应力叠加工作应力的作用下,导致了弯管段应力腐蚀开裂。建议导热管的弯管段在冷加工后进行退火处理降低其残余应力,并提高安装精度,尽量减小工作应力,这样才能有效地避免应力腐蚀的发生。

来源:热处理生态圈